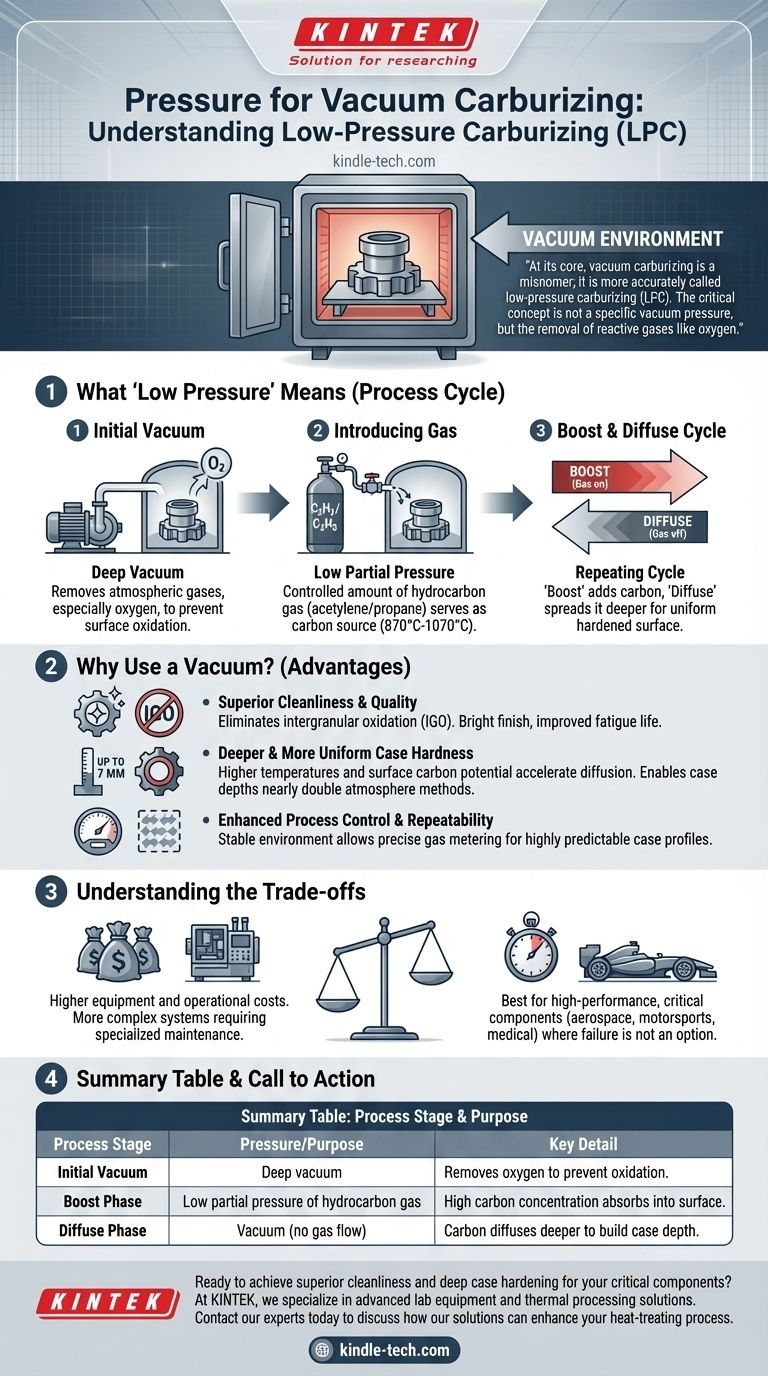

في جوهرها، الكربنة الفراغية تسمية خاطئة؛ الأصح تسميتها الكربنة بالضغط المنخفض (LPC). لا تحدث العملية عند ضغط واحد ثابت، بل تعمل في دورة: أولاً، يتم إنشاء فراغ عميق لإزالة الغازات الجوية، ثم يتم إدخال غاز هيدروكربوني عند ضغط جزئي منخفض متحكم به ليكون مصدر الكربون.

المفهوم الحاسم ليس ضغط فراغ محدد، بل إزالة الغازات المتفاعلة مثل الأكسجين. تتيح بيئة الفراغ هذه إدخال غاز الكربنة بدقة عند ضغط منخفض، مما يتيح تحكمًا استثنائيًا في عملية انتشار الكربون وينتج عنه سطح صلب أنظف وأكثر تجانسًا.

ماذا يعني "الضغط المنخفض" حقًا

يشير مصطلح "الضغط المنخفض" إلى الضغط الجزئي لغاز الكربنة، وليس الضغط المطلق داخل الفرن طوال الدورة بأكملها. العملية عبارة عن تسلسل منسق بعناية.

الفراغ الأولي

قبل بدء الكربنة، يتم ضخ غرفة الفرن لإنشاء فراغ. الهدف الأساسي هو إزالة الغازات الجوية، وخاصة الأكسجين.

هذه الخطوة حاسمة لأنها تمنع تكون الأكاسيد على سطح الجزء، والتي من شأنها أن تمنع أو تعيق امتصاص الكربون بشكل موحد.

إدخال غاز الكربنة

بمجرد تسخينها إلى درجة الحرارة في الفراغ — عادةً ما بين 870 درجة مئوية و 1,070 درجة مئوية (1,600 درجة فهرنهايت و 1,950 درجة فهرنهايت) — يتم إدخال كمية صغيرة ومقاسة بدقة من غاز الكربنة.

تشمل الغازات الشائعة الاستخدام الأسيتيلين (C₂H₂) أو البروبان (C₃H₈). يخلق هذا الغاز ضغطًا جزئيًا منخفضًا داخل الغرفة، مما يوفر الكربون اللازم لعملية التصلب.

دورة التعزيز والانتشار

تعمل الكربنة الفراغية من خلال سلسلة من خطوات "التعزيز" و "الانتشار".

- التعزيز: يتواجد غاز الكربنة في الغرفة، ويوفر تحلله الناتج عن الحرارة تركيزًا عاليًا من الكربون الذي يمتص بسرعة في سطح الفولاذ.

- الانتشار: يتم إيقاف تدفق الغاز، ويتم الاحتفاظ بالفرن عند درجة الحرارة. يسمح ذلك للكربون عالي التركيز على السطح بالانتشار أعمق في الجزء، مما يخلق عمق التصلب المطلوب.

تتكرر هذه الدورة حتى يتم تحقيق عمق التصلب المستهدف وملف الكربون، مما يوفر مستوى من التحكم يصعب مطابقته بالطرق التقليدية.

لماذا نستخدم الفراغ للكربنة؟

يوفر استخدام بيئة الفراغ العديد من المزايا المعدنية والتشغيلية المميزة مقارنة بالكربنة الغازية التقليدية القائمة على الغلاف الجوي.

نظافة وجودة فائقة

بإزالة الأكسجين، تقضي الكربنة الفراغية تمامًا على الأكسدة البينية الحبيبية (IGO). ينتج عن ذلك أجزاء ذات عمر إجهاد محسّن وسطح نظيف ولامع لا يتطلب غالبًا أي عمليات تنظيف لاحقة.

تحقيق تصلب أعمق وأكثر تجانسًا للسطح

تسمح العملية بدرجات حرارة كربنة أعلى (تصل إلى 1,040 درجة مئوية أو أكثر) من الطرق التقليدية. هذه درجة الحرارة العالية، جنبًا إلى جنب مع إمكانية كربون سطحية عالية، تسرع بشكل كبير من انتشار الكربون.

نتيجة لذلك، يمكن للكربنة الفراغية تحقيق أعماق تصلب تصل إلى 7 مم، أي ما يقرب من ضعف الحد العملي للكربنة الجوية. كما يضمن غياب الغازات المتداخلة تجانسًا استثنائيًا، حتى على الأجزاء ذات الأشكال الهندسية المعقدة.

تحسين التحكم في العملية وقابلية التكرار

بيئة الفراغ مستقرة بطبيعتها. يمكن قياس كمية غاز الكربنة بدقة فائقة، مما يسمح بملفات حالات قابلة للتكرار والتنبؤ بدرجة عالية من دفعة إلى أخرى.

فهم المقايضات

على الرغم من قوتها، فإن الكربنة الفراغية ليست الحل الشامل لجميع احتياجات المعالجة الحرارية. من الضروري فهم سياقها.

تكاليف المعدات والتشغيل

تمثل أفران الفراغ استثمارًا رأسماليًا أعلى بكثير من أفران الغلاف الجوي التقليدية. كما أنها أنظمة أكثر تعقيدًا وقد تتطلب صيانة ومعرفة تشغيلية أكثر تخصصًا.

الإنتاجية وأوقات الدورات

بينما يكون الانتشار أسرع عند درجات الحرارة العالية، يجب مراعاة وقت الدورة الإجمالي، بما في ذلك الضخ والتبريد. بالنسبة للعديد من الأجزاء البسيطة ذات الحجم الكبير، قد توفر الكربنة الجوية التقليدية إنتاجية أعلى.

خصوصية التطبيق

تعتبر فوائد الكربنة الفراغية — خصائص الإجهاد الفائقة، والنظافة، والتحكم الدقيق — الأكثر قيمة للمكونات عالية الأداء والحيوية. يشمل ذلك التروس المستخدمة في الطيران ورياضات السيارات، وحاقنات الوقود، والأجزاء الأخرى التي لا يمكن أن يحدث فيها الفشل.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة الكربنة الصحيحة بالكامل على متطلبات الأداء والقيود الاقتصادية لتطبيقك.

- إذا كان تركيزك الأساسي هو الأداء المطلق ونظافة المواد: الكربنة الفراغية هي الخيار الأمثل للمكونات الحيوية في صناعات مثل الطيران والطب والسيارات عالية الأداء.

- إذا كان تركيزك الأساسي هو تحقيق أعماق تصلب عميقة جدًا بكفاءة: القدرة على استخدام درجات حرارة أعلى تجعل الكربنة الفراغية الطريقة الأفضل لإنشاء طبقات صلبة عميقة وموحدة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء غير حرجة بكميات كبيرة وبتكلفة فعالة: تظل الكربنة الجوية التقليدية حلاً قويًا واقتصاديًا.

في النهاية، فهم دور الضغط هو المفتاح للاستفادة من الكربنة الفراغية للمكونات التي تتطلب أعلى مستويات الجودة والأداء.

جدول ملخص:

| مرحلة العملية | الضغط/الغرض | التفاصيل الرئيسية |

|---|---|---|

| الفراغ الأولي | فراغ عميق | يزيل الأكسجين لمنع أكسدة السطح. |

| مرحلة التعزيز | ضغط جزئي منخفض لغاز الهيدروكربون (مثل الأسيتيلين) | تركيز عالٍ من الكربون يمتص في سطح الفولاذ. |

| مرحلة الانتشار | فراغ (لا يوجد تدفق للغاز) | ينتشر الكربون أعمق في الجزء لبناء عمق التصلب. |

هل أنت مستعد لتحقيق نظافة فائقة وتصلب عميق لمكوناتك الحيوية؟

في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة وحلول المعالجة الحرارية. يمكن لخبرتنا في تكنولوجيا الكربنة الفراغية أن تساعدك على القضاء على الأكسدة البينية الحبيبية وتحقيق أعماق تصلب موحدة تصل إلى 7 مم للتروس عالية الأداء، وأجزاء الطيران، والمكونات الطبية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عملية المعالجة الحرارية وأداء منتجك.

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

يسأل الناس أيضًا

- كيف تصنع جوًا خاملًا؟ أتقن العمليات الآمنة والنقية باستخدام التخميل

- ما الذي يوفر جوًا خاملًا؟ حقق السلامة والنقاء باستخدام النيتروجين أو الأرجون أو ثاني أكسيد الكربون

- ما هو الغرض من الغلاف الجوي الخامل؟ دليل لحماية المواد والعمليات الخاصة بك

- ما هي الغازات المستخدمة في الأجواء الخاملة؟ اختر الغاز المناسب للبيئات غير التفاعلية

- ما هي المعالجة الحرارية في جو خامل؟ احمِ معادنك من الأكسدة ونزع الكربنة