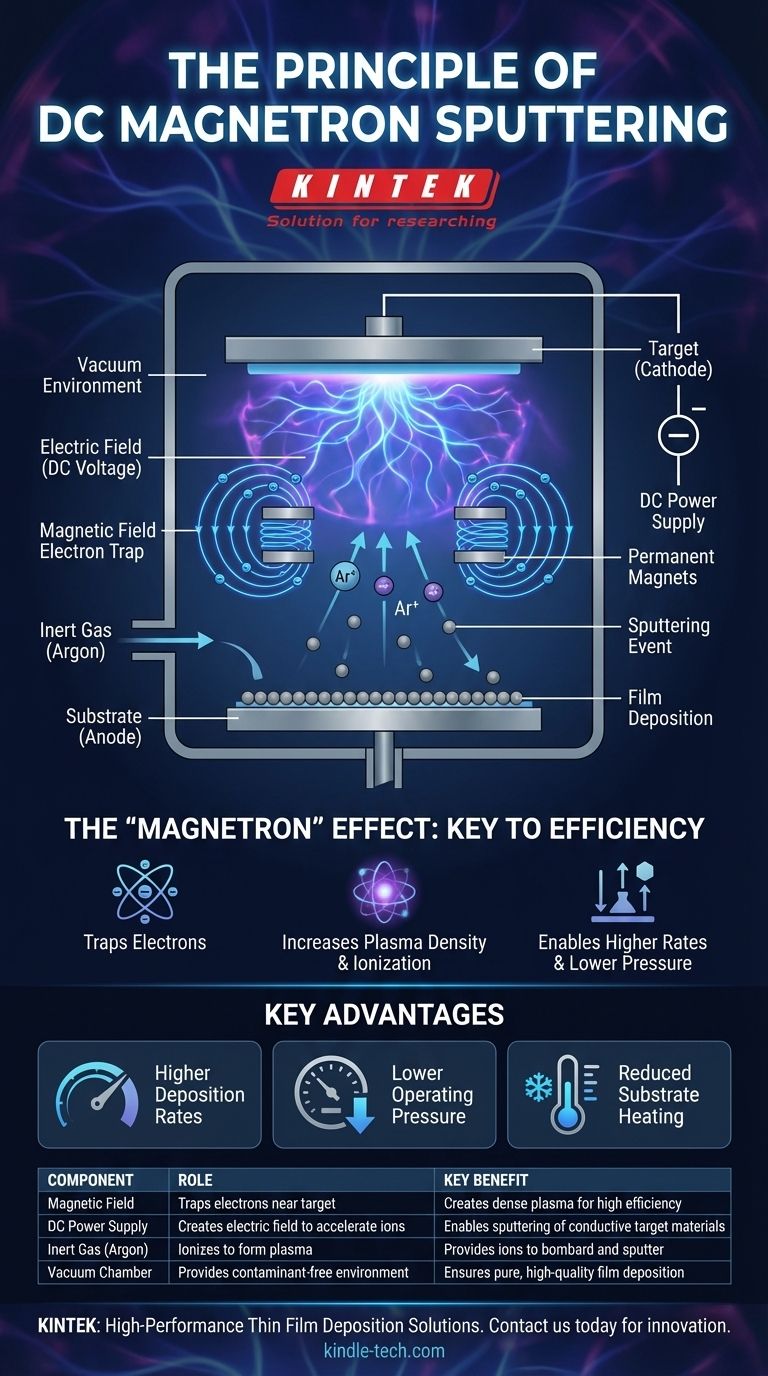

بشكل أساسي، الترسيب بالرش المغناطيسي DC هو عملية طلاء بالمكنسة الكهربائية عالية الكفاءة تُستخدم لترسيب أغشية رقيقة من المواد على سطح ما. تعمل هذه العملية عن طريق إنشاء بلازما محصورة مغناطيسيًا من غاز خامل، مثل الأرجون. تولد هذه البلازما أيونات موجبة تتسارع نحو مصدر مادة مشحون سلبًا، يُسمى الهدف، مما يؤدي إلى إزاحة الذرات. تنتقل هذه الذرات المقذوفة بعد ذلك عبر الفراغ وتتكثف على ركيزة، لتشكل طبقة رقيقة عالية الجودة طبقة بعد طبقة.

المبدأ الأساسي ليس مجرد الرش نفسه، بل هو استخدام مجال مغناطيسي موضوع بشكل استراتيجي لحبس الإلكترونات بالقرب من الهدف. هذه الإضافة البسيطة تزيد بشكل كبير من كثافة البلازما وكفاءة التأين، مما يتيح معدلات ترسيب أعلى عند ضغوط ودرجات حرارة أقل من طرق الرش الأخرى.

المكونات الأساسية للعملية

لفهم المبدأ، يجب علينا أولاً النظر إلى الإعداد الأساسي داخل غرفة الرش.

بيئة الفراغ

تحدث العملية بأكملها في غرفة فراغ عالية، يتم ضخها عادةً إلى ضغوط منخفضة جدًا. هذا أمر بالغ الأهمية لإزالة الهواء والملوثات الأخرى التي يمكن أن تتفاعل مع الفيلم وتضر به. كما يضمن أن الذرات المرشوشة يمكن أن تنتقل بحرية من الهدف إلى الركيزة دون الاصطدام بجزيئات الغاز الأخرى.

الهدف والركيزة

الهدف هو لوح مصنوع من المادة التي ترغب في ترسيبها (مثل التيتانيوم، النحاس، الألومنيوم). يتم توصيله بمصدر طاقة تيار مستمر عالي الجهد ويعمل ككاثود (القطب السالب). الركيزة هي الجسم المراد طلاؤه وتوضع عادةً على الأنود (القطب الموجب أو المؤرض).

الغاز الخامل (الأرجون)

يتم إدخال كمية صغيرة ومتحكم بها بدقة من غاز خامل، وهو دائمًا تقريبًا الأرجون (Ar)، إلى الغرفة. يُستخدم الأرجون لأنه غير متفاعل كيميائيًا وله كتلة ذرية مناسبة لإزاحة الذرات بكفاءة من الهدف عند الاصطدام.

المجال الكهربائي (جزء "DC")

يتم تطبيق جهد تيار مستمر (DC) قوي، غالبًا عدة مئات من الفولتات، بين الكاثود (الهدف) والأنود. يتم الاحتفاظ بالهدف عند جهد سالب عالٍ، مما يخلق مجالًا كهربائيًا قويًا سيسرع الجسيمات المشحونة.

تأثير "المغنطرون": مفتاح الكفاءة

يشير "المغنطرون" في الاسم إلى الاستخدام المحدد للمغناطيس، وهو الابتكار الحاسم الذي يجعل العملية فعالة للغاية.

إنشاء البلازما (التفريغ الوهجي)

الجهد العالي المطبق عبر غاز الأرجون يجرد الإلكترونات من بعض ذرات الأرجون. هذا يخلق خليطًا من أيونات الأرجون المشحونة إيجابًا (Ar+) والإلكترونات الحرة، وهو ما يُعرف بالبلازما أو "التفريغ الوهجي".

المشكلة مع الرش الثنائي البسيط

في نظام بسيط بدون مغناطيس، تنجذب الإلكترونات الخفيفة المشحونة سلبًا بسرعة إلى الأنود الموجب. وبالتالي تكون البلازما رقيقة وغير مستقرة، وتتطلب ضغوط غاز وجهودًا عالية للحفاظ عليها. هذا يجعل العملية بطيئة وغير فعالة، وعرضة لارتفاع درجة حرارة الركيزة.

كيف تحبس المغناطيسات الإلكترونات

في الترسيب بالرش المغناطيسي، توضع مغناطيسات دائمة خلف الهدف. هذا يخلق مجالًا مغناطيسيًا مغلقًا يبرز أمام سطح الهدف. عندما تنجذب الإلكترونات نحو الأنود، يمارس هذا المجال المغناطيسي قوة (قوة لورنتز) تحبسها، مما يجبرها على مسار حلزوني طويل مباشرة فوق الهدف.

تأثير الإلكترونات المحبوسة

هذه الإلكترونات المحبوسة هي مفتاح العملية بأكملها. من خلال زيادة طول مسارها بشكل كبير، ترتفع احتمالية اصطدامها بذرات الأرجون المحايدة وتأينها بشكل كبير. هذا يخلق تأثيرًا متتاليًا، مولدًا بلازما كثيفة ومستقرة للغاية بالضبط حيث تكون هناك حاجة ماسة إليها – أمام الهدف مباشرة.

من قصف الأيونات إلى ترسيب الفيلم

مع إنشاء بلازما كثيفة، يمكن أن تحدث الخطوات النهائية لنمو الفيلم بسرعة.

حدث الرش

يتم الآن تسريع سحابة كثيفة من أيونات Ar+ المشحونة إيجابًا بقوة بواسطة المجال الكهربائي السلبي القوي للهدف. تقصف هذه الأيونات سطح الهدف بطاقة حركية عالية. هذا الاصطدام ليس عملية كيميائية أو حرارية ولكنه نقل زخم خالص، حيث يتم إزاحة الذرات ماديًا أو "رشها" من مادة الهدف.

الترسيب على الركيزة

تنتقل هذه الذرات المستقلة حديثًا، المحايدة كهربائيًا، عبر الفراغ في مسارات مستقيمة. عندما تصل إلى الركيزة، تتكثف على سطحها، وتشكل تدريجيًا فيلمًا رقيقًا وموحدًا وكثيفًا.

فهم المزايا الرئيسية

تُوفر قدرة المغنطرون على إنشاء بلازما كثيفة ثلاث مزايا أساسية على تقنيات الرش الأقل تقدمًا.

معدلات ترسيب أعلى

تعني البلازما الأكثر كثافة توفر عدد أكبر بكثير من أيونات Ar+ لقصف الهدف. هذا يزيد بشكل كبير من معدل الرش، وبالتالي سرعة نمو الفيلم على الركيزة.

ضغط تشغيل أقل

نظرًا لأن عملية التأين فعالة جدًا، يمكن أن يعمل الرش المغناطيسي عند ضغوط أرجون أقل بكثير (1-10 ملي تور) مقارنة بالرش الثنائي (>50 ملي تور). ينتج عن هذا عدد أقل من الاصطدامات في الطور الغازي، مما يؤدي إلى أغشية ذات نقاء أعلى.

تقليل تسخين الركيزة

يحبس المجال المغناطيسي الإلكترونات عالية الطاقة في منطقة الهدف، مما يمنعها من قصف وتسخين الركيزة. هذا، بالإضافة إلى القدرة على العمل بجهود أقل، يجعل العملية مثالية لطلاء المواد الحساسة للحرارة مثل البلاستيك والبوليمرات والإلكترونيات المعقدة.

كيف يتم تطبيق هذا المبدأ

فهم دور كل مكون يوضح متى يكون الترسيب بالرش المغناطيسي DC هو الخيار الصحيح للتطبيق.

- إذا كان تركيزك الأساسي هو طلاء المواد الموصلة: يعتبر الرش بالتيار المستمر مثاليًا، لأنه يعتمد على هدف موصل لإكمال الدائرة الكهربائية والحفاظ على البلازما.

- إذا كان تركيزك الأساسي هو سرعة الترسيب والإنتاجية: يعزز المغنطرون هذه الطريقة لتصبح واحدة من أسرع طرق طلاء PVD وأكثرها اقتصادية للإنتاج على نطاق واسع.

- إذا كان تركيزك الأساسي هو ترسيب أغشية عالية الجودة وكثيفة: يقلل التشغيل عند ضغط منخفض من دمج الغاز ويخلق أغشية ذات التصاق ممتاز وسلامة هيكلية.

- إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة: تحمي درجة حرارة التشغيل المنخفضة البلاستيك أو الإلكترونيات أو المواد الحساسة الأخرى من التلف الحراري أثناء الترسيب.

من خلال إتقان التفاعل بين المجالات الكهربائية والمغناطيسية، يوفر الرش المغناطيسي تحكمًا دقيقًا في إنشاء أغشية رقيقة عالية الأداء.

جدول الملخص:

| المكون | الدور في العملية | الفائدة الرئيسية |

|---|---|---|

| المجال المغناطيسي | يحبس الإلكترونات بالقرب من الهدف | يخلق بلازما كثيفة لكفاءة عالية |

| مصدر طاقة التيار المستمر (DC) | يخلق مجالًا كهربائيًا لتسريع الأيونات | يمكّن رش مواد الهدف الموصلة |

| الغاز الخامل (الأرجون) | يتأين لتشكيل البلازما | يوفر أيونات لقصف الهدف ورشه |

| غرفة التفريغ | توفر بيئة خالية من الملوثات | تضمن ترسيب فيلم نقي وعالي الجودة |

هل أنت مستعد لتعزيز قدرات مختبرك بترسيب دقيق للأغشية الرقيقة؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة الترسيب بالرش المغناطيسي DC المصممة للموثوقية والنتائج الفائقة. سواء كنت تقوم بطلاء أشباه الموصلات، أو إنشاء طبقات بصرية، أو تطوير مواد جديدة، فإن حلولنا توفر معدلات الترسيب العالية والتشغيل بدرجة حرارة منخفضة التي تحتاجها.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة كيف يمكن لتقنية الرش لدينا أن تدفع بحثك وإنتاجك. دع KINTEK تكون شريكك في الابتكار.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

- صمام كروي فراغي من الفولاذ المقاوم للصدأ 304 316 صمام توقف لأنظمة التفريغ العالي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- هل يتطلب المجهر الإلكتروني الماسح (SEM) طلاء بالرش؟ دليل أساسي للتصوير الواضح وعالي الدقة

- ما هي المواد التي يمكن تطبيقها باستخدام الرش وما هي أشكال الطلاءات التي يمكن أن تتخذها؟ حلول طلاء متعددة الاستخدامات

- ما هي العوامل التي تؤثر على التلبيد بالليزر الانتقائي؟ إتقان التحكم في الطاقة والمواد ودرجة الحرارة

- ما هي السمات الرئيسية للانحلال الحراري البطيء والانحلال الحراري السريع؟ اختر العملية الصحيحة للزيت الحيوي أو الفحم الحيوي

- ما هو مردود غاز الانحلال الحراري؟ دليل للتحكم في ناتجك (20-35%)

- ما هي أهمية التلبيد؟ فتح القوة والكثافة وإنتاج الأجزاء المعقدة

- ما هو الترسيب الفيزيائي للبخار في الساعات؟ اكتشف عملية الطلاء المتينة وعالية التقنية

- مما يتكون بروميد البوتاسيوم؟ اكتشف قوة المركب الأيوني الذي يدعم المختبرات والرعاية البيطرية