الكبس الحراري للصلب، المعروف في الصناعة باسم الختم الساخن أو التصلب بالكبس، هو عملية تصنيع يتم فيها تسخين صفيحة من الصلب المتخصص حتى تصبح قابلة للتشكيل، وتشكيلها في شكل معقد، ثم تبريدها بسرعة داخل قالب الكبس نفسه. تحوّل عملية التشكيل والتبريد السريع المتكاملة هذه الصلب، مما ينتج عنه مكون نهائي قوي وخفيف الوزن بشكل استثنائي.

المبدأ الأساسي للكبس الحراري ليس مجرد تشكيل المعدن، بل تغيير بنيته الداخلية بشكل أساسي أثناء العملية. فهو يجمع بين قابلية التشكيل العالية للمعدن الساخن والمعالجة الحرارية داخل القالب (التبريد السريع) لإنشاء أجزاء من الصلب فائقة القوة التي سيكون من المستحيل تشكيلها باستخدام طرق الختم البارد التقليدية.

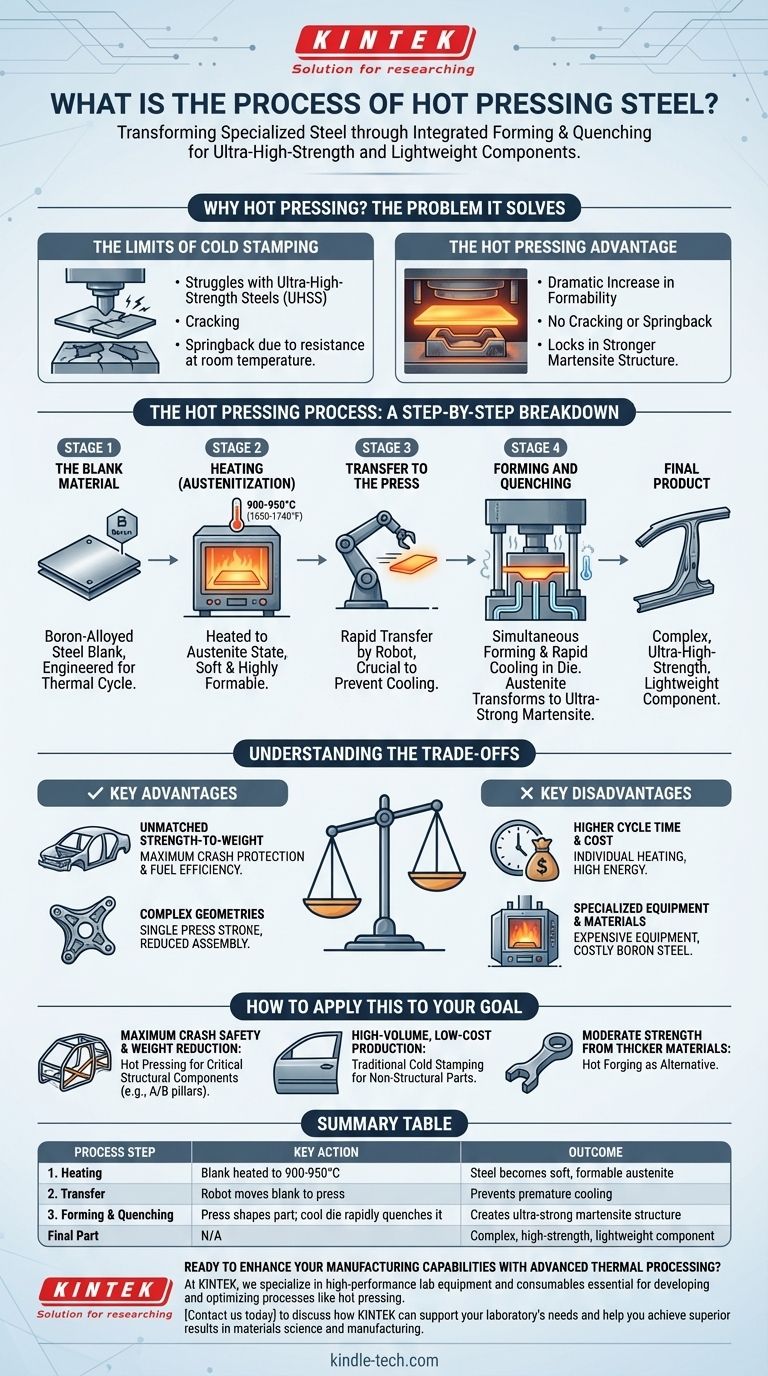

لماذا الكبس الحراري؟ المشكلة التي يحلها

يتطلب الهندسة الحديثة، وخاصة في صناعة السيارات، مكونات تكون أقوى للسلامة وأخف وزنًا لكفاءة استهلاك الوقود. يواجه الختم البارد التقليدي للصلب صعوبة في تلبية هذه الأهداف المتضاربة.

حدود الختم البارد

يتضمن الختم البارد كبس الصلب في درجة حرارة الغرفة داخل قالب. على الرغم من سرعته وفعاليته من حيث التكلفة، إلا أن له قيودًا كبيرة عند التعامل مع الفولاذ فائق القوة (UHSS). هذه المواد قوية جدًا في درجة حرارة الغرفة لدرجة أنها تقاوم التشكيل، مما يؤدي إلى التشققات أو "الارتداد الزنبركي"، حيث يعود الجزء جزئيًا إلى شكله الأصلي بعد الكبس.

ميزة الكبس الحراري

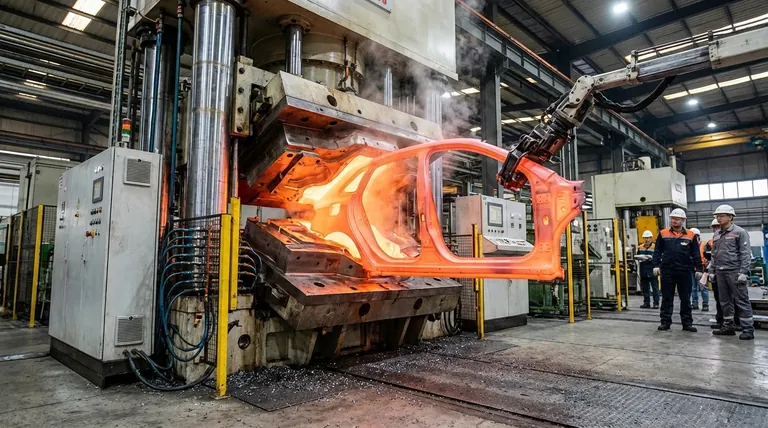

يتجاوز الكبس الحراري هذه المشكلات تمامًا. عن طريق تسخين الصلب حتى يصبح متوهجًا باللون الأحمر، تزداد قابليته للتشكيل بشكل كبير، مما يسمح بتشكيله في هندسات معقدة بسهولة. يؤدي التبريد اللاحق السريع إلى تثبيت بنية داخلية جديدة وأقوى بكثير، مما يحقق القوة المطلوبة دون خطر التشقق أو الارتداد الزنبركي.

عملية الكبس الحراري: تفصيل خطوة بخطوة

العملية عبارة عن تسلسل محكوم بدقة من المراحل الحرارية والميكانيكية. كل خطوة حاسمة لتحقيق الخصائص النهائية للمكون.

الخطوة 1: المادة الخام (البليت)

تبدأ العملية بقطعة خام (Blank)، وهي صفيحة مسطحة من الصلب مقطوعة بشكل محدد. هذا ليس صلبًا عاديًا؛ إنه عادةً صلب مُسبَّك بالبورون، وهو مصمم خصيصًا للاستجابة بشكل مثالي لدورة التسخين والتبريد السريع.

الخطوة 2: التسخين (الأوستنيتية)

يتم نقل البليت الصلب إلى فرن عالي الحرارة وتسخينه إلى حوالي 900-950 درجة مئوية (1650-1740 درجة فهرنهايت). عند هذه الدرجة الحرارة، تتغير البنية البلورية الداخلية للصلب إلى حالة تسمى الأوستنيت. في هذه الحالة، يكون الصلب ناعمًا وقابلاً للتشكيل بدرجة عالية وجاهزًا للكبس.

الخطوة 3: النقل إلى المكبس

بمجرد أن يصبح البليت أوستنيتيًا بالكامل، يجب نقله من الفرن إلى المكبس بسرعة كبيرة، غالبًا بواسطة روبوت. هذه السرعة حاسمة لمنع البليت من أن يبرد كثيرًا قبل أن يتم تشكيله.

الخطوة 4: التشكيل والتبريد السريع

هذه هي المرحلة المحددة للعملية. يتم وضع البليت الساخن القابل للتشكيل في قالب يحتوي على قنوات تبريد داخلية. عندما ينغلق المكبس، يحدث شيئان في وقت واحد:

- التشكيل: يمارس المكبس ضغطًا هائلاً، مشكلاً البليت الناعم في الهندسة النهائية والدقيقة للجزء.

- التبريد السريع: يستخلص القالب البارد الحرارة بسرعة من الجزء الساخن بمعدل متحكم فيه. هذا التبريد السريع يحول بنية الأوستنيت إلى المارتنسيت، وهي بنية بلورية صلبة وقوية للغاية.

يخرج الجزء من المكبس مشكلاً ومقسّى بالفعل، ويمتلك خصائصه النهائية فائقة القوة.

فهم المفاضلات

على الرغم من قوته، فإن الكبس الحراري ليس الحل لكل تطبيق. إنه ينطوي على مجموعة واضحة من المزايا والعيوب التي يجب موازنتها.

الميزة الرئيسية: نسبة قوة إلى وزن لا مثيل لها

توفر الأجزاء المكبوَسَة حراريًا نسبة استثنائية من القوة إلى الوزن. يسمح هذا للمهندسين بتصميم مكونات مثل أقفاص سلامة المركبات التي توفر أقصى قدر من الحماية من الاصطدام مع تقليل الوزن الإجمالي للمركبة.

الميزة الرئيسية: الهندسات المعقدة

نظرًا لأن الصلب يتم تشكيله وهو ساخن وناعم، يمكن للمصممين إنشاء أجزاء معقدة ومتشابكة في ضربة كبس واحدة. يقلل دمج الأجزاء هذا من تعقيد التجميع والتكلفة في المراحل اللاحقة.

العيب: وقت دورة وتكلفة أعلى

الحاجة إلى تسخين كل بليت على حدة تجعل وقت دورة الكبس الحراري أطول بكثير من الختم البارد. هذا، بالإضافة إلى استهلاك الطاقة العالي للأفران، يؤدي إلى تكلفة أعلى لكل جزء.

العيب: معدات ومواد متخصصة

تتطلب العملية معدات متخصصة ومكلفة، بما في ذلك أفران ذات درجات حرارة عالية وقوالب كبس متينة ومبردة من الداخل. كما أن صلب البورون المستخدم أكثر تكلفة من الفولاذ التقليدي للرسم العميق.

كيفية تطبيق هذا على هدفك

يعتمد اختيار عملية التصنيع المناسبة بالكامل على المتطلبات المحددة للمكون.

- إذا كان تركيزك الأساسي هو أقصى درجات أمان الاصطدام وتقليل الوزن: يعتبر الكبس الحراري هو الخيار الحاسم للمكونات الهيكلية الحيوية مثل أعمدة A/B، وقضبان السقف، وعوارض المصدات.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم ومنخفض التكلفة للأجزاء غير الهيكلية: يعتبر الختم البارد التقليدي أكثر فعالية من حيث التكلفة للمكونات مثل ألواح الأبواب أو الرفارف حيث لا تكون القوة الفائقة مطلوبة.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء ذات قوة متوسطة من مواد أكثر سمكًا: قد يكون الطرق الحراري، وهي عملية مختلفة تتضمن تشكيل المعدن السائب بدلاً من الصفائح، بديلاً أكثر ملاءمة.

في نهاية المطاف، يعد الكبس الحراري حلاً متطورًا مصممًا للتغلب على القيود المادية لتشكيل المعادن التقليدي للتطبيقات الأكثر تطلبًا.

جدول ملخص:

| خطوة العملية | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التسخين | تسخين البليت إلى 900-950 درجة مئوية | يصبح الصلب أوستنيتًا ناعمًا وقابلاً للتشكيل |

| 2. النقل | يقوم الروبوت بنقل البليت إلى المكبس | يمنع التبريد المبكر |

| 3. التشكيل والتبريد السريع | يشكل المكبس الجزء؛ يبرّد القالب السريع التبريد | ينشئ بنية مارتنسيت فائقة القوة |

| الجزء النهائي | غير قابل للتطبيق | مكون معقد وعالي القوة وخفيف الوزن |

هل أنت مستعد لتعزيز قدراتك التصنيعية من خلال المعالجة الحرارية المتقدمة؟

في KINTEK، نحن متخصصون في معدات المختبرات عالية الأداء والمواد الاستهلاكية الأساسية لتطوير وتحسين العمليات مثل الكبس الحراري. سواء كنت تبحث في سبائك جديدة أو توسيع نطاق الإنتاج، فإن أفراننا الموثوقة وأنظمة التحكم في درجة الحرارة والمواد الاستهلاكية المتينة مصممة لتلبية المتطلبات الصارمة لمختبرك.

اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم احتياجات مختبرك والمساعدة في تحقيق نتائج فائقة في علم المواد والتصنيع.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الأساسي لفرن الضغط الساخن الفراغي؟ تحسين إنتاج أهداف Cd2SnO4 الموصلة الشفافة

- ما هو الدور الذي تلعبه بيئة الفراغ العالي في تلبيد مركبات الأغشية الجرافيتية/الألمنيوم؟ تحسين الترابط الخاص بك

- كيف يحسن فرن الضغط الساخن بالفراغ كثافة السبائك الفائقة من Ni-Co-Al من خلال معلمات عملية محددة؟

- ما هي مزايا استخدام فرن تلبيد الضغط الساخن الفراغي لسبائك الحراريات؟ تعزيز أداء نيوبيوم-تنغستن

- ما هي مزايا التلبيد بالبلازما الشرارية (SPS) مقارنة بالتلبيد التقليدي لـ LLZT؟ تحقيق التكثيف السريع في دقائق

- ما هي تكلفة نظام التلبيد بالبلازما الشرارية؟ تفصيل شامل للاستثمار في SPS

- لماذا يعد التحكم الدقيق في درجة الحرارة ضروريًا في فرن الضغط الساخن بالفراغ لمركبات SiC/Al-Zn-Mg-Cu؟

- ما هو التلبيد بالبلازما الشرارية (SPS) المستخدم فيه؟ تحقيق مواد عالية الأداء بسرعة