في الأساس، تكليس الزجاج هو عملية تصنيع تحول مسحوق الزجاج الناعم إلى جسم صلب وكثيف. يتم تحقيق ذلك عن طريق تطبيق الحرارة والضغط لدمج جزيئات المسحوق معًا، والأهم من ذلك، دون صهر الزجاج إلى حالة سائلة. تسمح العملية بإنشاء أشكال معقدة ومواد مركبة قد تكون صعبة أو مستحيلة باستخدام تقنيات صهر الزجاج التقليدية.

المبدأ الأساسي للتكليس ليس الصهر، بل الدمج. عن طريق تسخين مسحوق الزجاج إلى درجة حرارة أقل من نقطة انصهاره، ترتبط الجزيئات الفردية عند نقاط اتصالها من خلال انتشار الذرات، مما يقضي تدريجياً على الفراغات بينها لتشكيل كتلة صلبة موحدة.

الهدف الأساسي: الدمج دون صهر

التكليس هو عملية انتشار في الحالة الصلبة. وهو يعتمد على تحكم دقيق في درجة الحرارة والضغط لتحقيق نتائج تختلف جوهريًا عن الصب أو النفخ البسيط.

ما يحققه التكليس

بدلاً من تحويل المادة إلى سائل، يوفر التكليس طاقة حرارية كافية فقط لذرات للهجرة عبر حدود جزيئات الزجاج الفردية.

يؤدي هذا الهجرة إلى التصاق الجزيئات واندماجها، مما يقلل من مساحة السطح الإجمالية ويزيل المسام، أو الفراغات، بينها. والنتيجة هي جزء نهائي أكثر كثافة وقوة.

المادة الأولية: مسحوق الزجاج

تبدأ العملية بمسحوق زجاج ناعم. يعد حجم الجسيمات الصغيرة أمرًا بالغ الأهمية، لأنه يخلق كمية هائلة من مساحة السطح، مما يوفر المزيد من نقاط الاتصال لترابط الجزيئات أثناء مرحلة التسخين.

في بعض الأحيان، يتم خلط مواد رابطة أو مواد لاصقة مع المسحوق للمساعدة في تماسك الشكل الأولي قبل تسخينه.

دور درجة الحرارة والجو المحيط

يتم رفع درجة الحرارة بعناية إلى النقطة التي يصبح فيها الزجاج ناعمًا بما يكفي لحركة الذرات، ولكن ليس ساخنًا لدرجة أن يتدفق مثل السائل.

يتم هذا التسخين غالبًا في جو متحكم فيه، مثل مزيج النيتروجين والهيدروجين، لمنع التفاعلات الكيميائية غير المرغوب فيها وضمان سلامة المنتج النهائي.

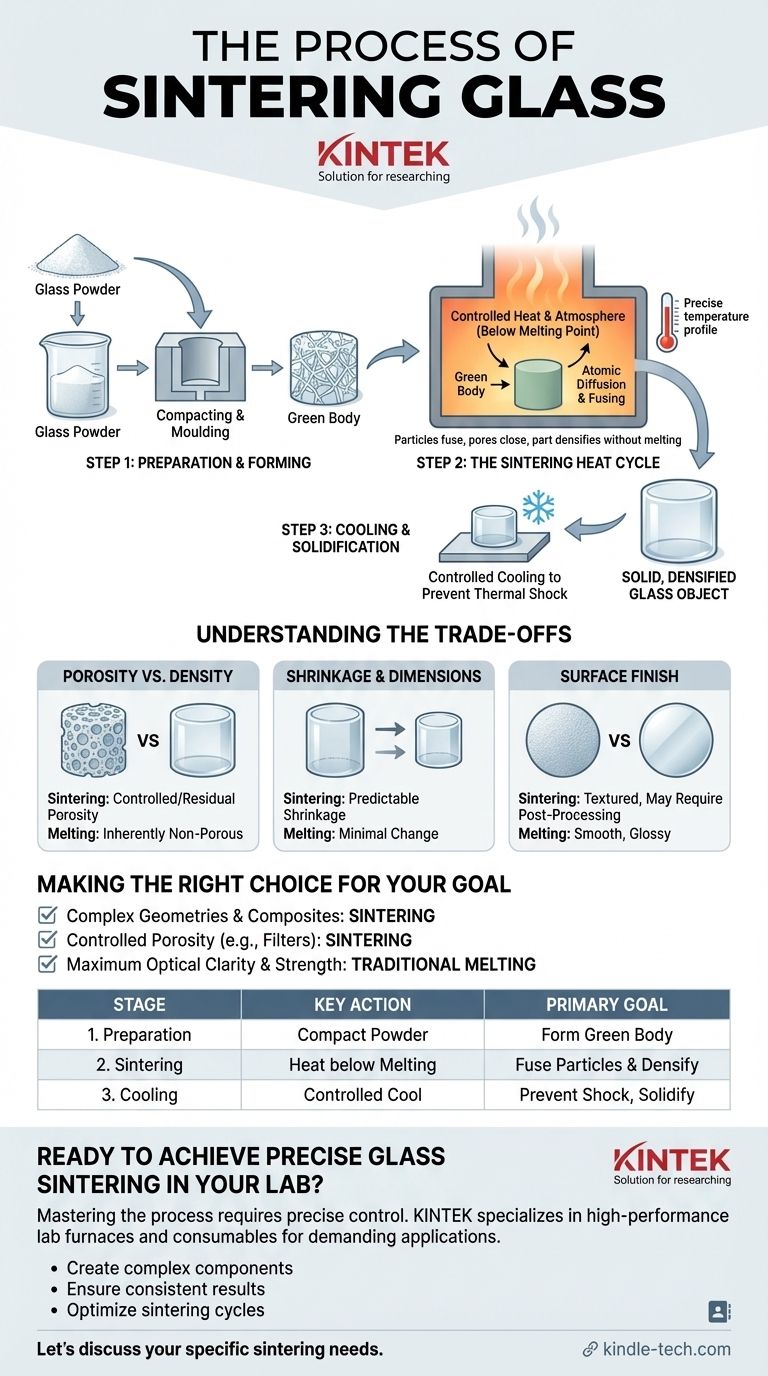

تحليل العملية خطوة بخطوة

على الرغم من أن التفاصيل قد تختلف، فإن عملية تكليس الزجاج تتبع بشكل عام ثلاث مراحل أساسية، من مسحوق مفكك إلى مكون نهائي.

الخطوة 1: التحضير والتشكيل

أولاً، يتم ضغط مسحوق الزجاج في الشكل المطلوب. يمكن القيام بذلك عن طريق ضغطه في قالب صلب، غالبًا ما يكون مصنوعًا من مادة مثل الجرافيت يمكنها تحمل درجات الحرارة العالية.

يُطلق على هذا الشكل الأولي الهش غالبًا اسم "الجسم الأخضر". وله هندسة الجزء النهائي ولكنه يفتقر إلى القوة والكثافة، والتي سيكتسبها أثناء مرحلة التسخين.

الخطوة 2: دورة حرارة التكليس

يوضع الجسم الأخضر في فرن ويتم تسخينه وفقًا لملف درجة حرارة دقيق. مع ارتفاع درجة الحرارة، يتم حرق أي مواد رابطة متطايرة.

ثم يتم تثبيت الجزء عند درجة حرارة التكليس القصوى لمدة محددة. خلال هذا الوقت، تندمج الجزيئات، وتُغلق المسام، وينكمش الجزء ويكتسب كثافة ليصبح كتلة صلبة واحدة.

الخطوة 3: التبريد والتصلب

بعد اكتمال التكليس، يتم تبريد الجزء بعناية. هذا التبريد المتحكم فيه ضروري لمنع الصدمة الحرارية، والتي يمكن أن تسبب تشققات أو إجهادات داخلية في جسم الزجاج المشكل حديثًا.

النتيجة هي قطعة واحدة صلبة ذات بنية دقيقة وخصائص يحددها مباشرة دورة التكليس.

فهم المفاضلات

التكليس تقنية قوية، ولكنه ينطوي على مفاضلات من الضروري فهمها عند مقارنته بصهر الزجاج التقليدي.

المسامية مقابل الكثافة

أحد التحديات الرئيسية في التكليس هو تحقيق الكثافة الكاملة. من الصعب إزالة كل مسام واحد، وأي مسامية متبقية يمكن أن تؤثر على الوضوح البصري والقوة الميكانيكية للزجاج.

على النقيض من ذلك، فإن الزجاج المصهور غير مسامي بطبيعته.

الانكماش والتحكم في الأبعاد

عملية إزالة المسام تسبب حتمًا انكماش الجزء بأكمله. يجب التنبؤ بهذا الانكماش وحسابه بدقة في تصميم القالب الأولي لتحقيق أبعاد نهائية دقيقة.

يمكن أن يؤدي الانكماش غير المتحكم فيه أو غير المتساوي إلى تشوه الأجزاء أو جعلها غير قابلة للاستخدام.

إنهاء السطح وما بعد المعالجة

قد لا يتمتع الجزء المكلس بسطح أملس ولامع تمامًا يميز الزجاج المنصهر.

اعتمادًا على التطبيق، قد يتطلب مكون الزجاج المكلس تشغيلًا آليًا أو تلميعًا لاحقًا باستخدام أدوات ماسية متخصصة لتلبية المواصفات النهائية لإنهاء السطح أو الدقة البعدية.

اتخاذ القرار الصحيح لهدفك

يعتمد اتخاذ القرار بين التكليس والصهر التقليدي بالكامل على الخصائص والهندسة المحددة التي تحتاج إلى تحقيقها في مكونك النهائي.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة أو دمج مواد أخرى: التكليس هو الخيار الأفضل، لأنه يسمح لك بتشكيل أشكال معقدة أو دمج الزجاج حول الأجزاء المعدنية في قالب.

- إذا كان تركيزك الأساسي هو تحقيق مسامية متحكم فيها: التكليس هو الطريقة الوحيدة التي يمكنها إنتاج جسم زجاجي بمستوى محدد ومصمم من المسامية لتطبيقات مثل المرشحات العلمية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الوضوح البصري والقوة الميكانيكية: تعتبر عمليات الصهر والتشكيل التقليدية أفضل بشكل عام، لأنها تنتج مادة كثيفة بالكامل وغير مسامية دون خطر وجود فراغات متبقية.

في نهاية المطاف، يوفر التكليس أداة هندسية قوية لبناء مكونات زجاجية ذات هياكل دقيقة وخصائص مصممة خصيصًا لا يمكن تحقيقها ببساطة من خلال الطرق التقليدية.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الهدف الأساسي |

|---|---|---|

| 1. التحضير | ضغط مسحوق الزجاج في قالب | تشكيل "جسم أخضر" بالشكل المطلوب |

| 2. التكليس | التسخين تحت نقطة الانصهار في فرن متحكم فيه | دمج الجزيئات عبر انتشار الذرات لزيادة كثافة الجزء |

| 3. التبريد | التبريد المتحكم فيه للجزء المكلس | منع الصدمة الحرارية وتصلب الجسم النهائي |

| المفاضلة | التكليس | الصهر التقليدي |

| المسامية | يمكن التحكم فيها/هندستها | غير مسامي بطبيعته |

| الهندسة | مثالي للأشكال المعقدة والمركبات | محدود بالتدفق وقابلية التشكيل |

| الانكماش | يحدث انكماش يمكن التنبؤ به | تغير طفيف في الأبعاد |

هل أنت مستعد لتحقيق تكليس زجاجي دقيق في مختبرك؟

إتقان عملية التكليس يتطلب تحكمًا دقيقًا في درجة الحرارة ومعدات موثوقة. تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد الاستهلاكية المصممة للتطبيقات الصعبة مثل تكليس الزجاج.

نحن نقدم الأدوات والخبرة لمساعدتك في:

- إنشاء مكونات زجاجية معقدة بهياكل دقيقة مصممة خصيصًا.

- ضمان نتائج متسقة من خلال تسخين دقيق وموحد.

- تحسين دورات التكليس الخاصة بك لتحقيق أقصى قدر من الكثافة والقوة.

دعنا نناقش احتياجاتك المحددة للتكليس. اتصل بخبرائنا اليوم للعثور على الحل الأمثل لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- هل تؤثر السعة الحرارية على درجة الانصهار؟ كشف الفروق الرئيسية في الخصائص الحرارية

- ما هو معدل الزيادة (Ramp Rate) وكيف يؤثر على قياس نقطة الانصهار؟ أتقن المفتاح للحصول على تحليل حراري دقيق

- ما هي العوامل التي تؤثر على الانصهار؟ أتقن درجة الحرارة والضغط والكيمياء للحصول على نتائج عالية الجودة

- ما الذي يؤثر على نطاق الانصهار؟ فهم الدور الحاسم للنقاء والبنية

- كيف تتأثر نقطة الانصهار بمعدل التسخين؟ تجنب القياسات غير الدقيقة في مختبرك