في الأساس، التلبيد هو عملية حرارية تُستخدم لتحويل مجموعة من الجسيمات المفككة، مثل المسحوق، إلى كتلة صلبة ومتماسكة. يتم تحقيق ذلك عن طريق تطبيق الحرارة وغالبًا الضغط، ولكن الأهم من ذلك، عند درجات حرارة أقل من نقطة الانصهار الكاملة للمادة. بدلاً من التسييل، تنتشر الذرات عند نقاط التلامس بين الجسيمات عبر حدودها، مما يؤدي إلى دمجها معًا وتقليل الفراغ، أو المسامية، بينها.

الخلاصة الأساسية هي أن التلبيد يضغط ويقوي المواد المسحوقة إلى جسم صلب دون صهرها بالكامل. يعتمد على الانتشار الذري - المدفوع بالحرارة - لربط الجسيمات معًا، وتحويل المسحوق المفكك إلى مكون كثيف وعملي.

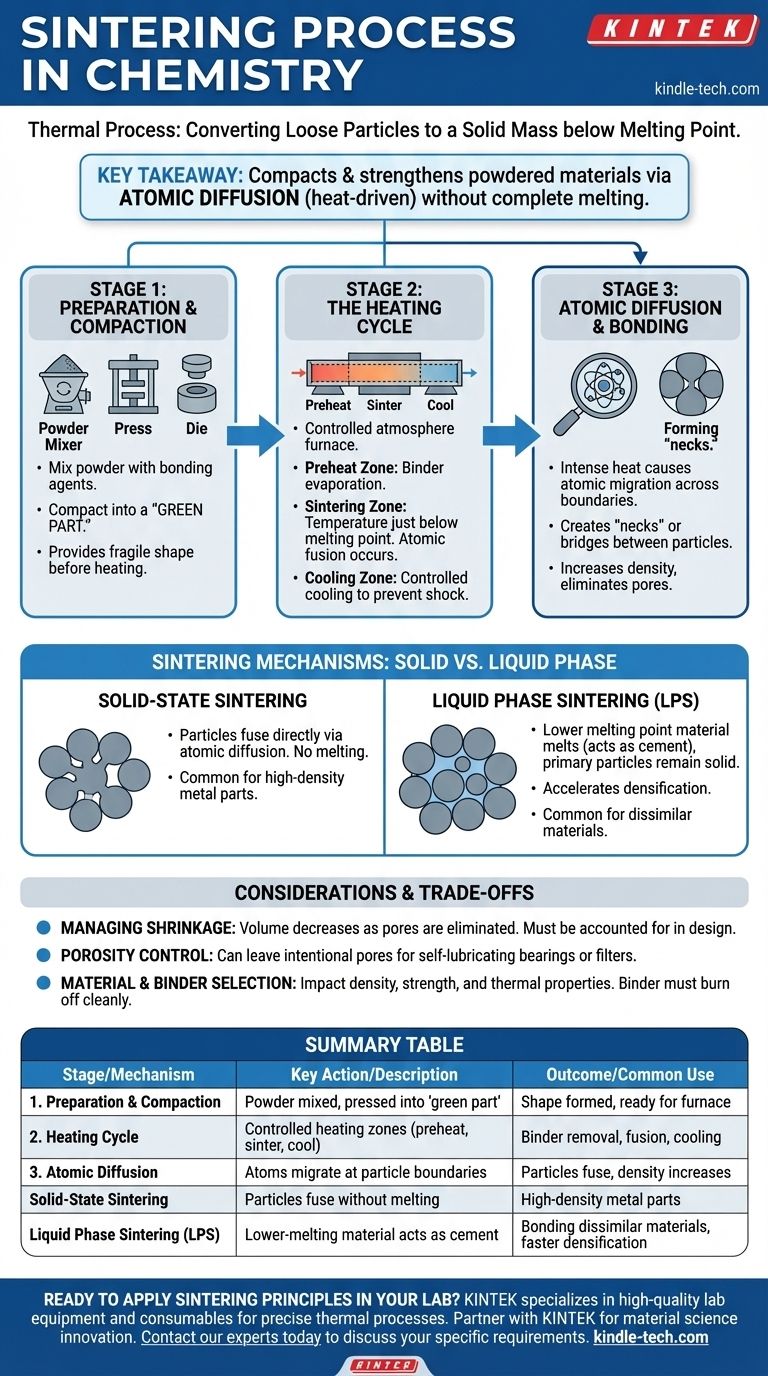

المراحل الأساسية لعملية التلبيد

التلبيد ليس إجراءً واحدًا ولكنه عملية متعددة المراحل ومتحكم فيها. تخدم كل مرحلة غرضًا محددًا، بدءًا من التشكيل الأولي إلى التصلب النهائي، مما يضمن أن الجزء النهائي يتمتع بالكثافة والخصائص الميكانيكية المطلوبة.

المرحلة 1: الإعداد والضغط

قبل تطبيق أي حرارة، يجب تحضير المادة الخام. يتضمن ذلك خلط مسحوق المادة الأساسية مع إضافات أو عوامل ربط، مثل الشمع أو البوليمرات أو الماء.

ثم يتم ضغط هذا الخليط بالشكل المطلوب باستخدام قالب أو أداة ضغط. يُعرف الجسم الهش الناتج باسم "الجزء الأخضر". يوفر عامل الربط قوة كافية فقط ليحافظ على شكله أثناء المناولة قبل دخوله الفرن.

المرحلة 2: دورة التسخين

يتم تسخين الجزء الأخضر في فرن ذي جو متحكم فيه، وغالبًا ما يكون فرن نفق، يحتوي على مناطق حرارية متميزة.

أولاً، يدخل الجزء إلى منطقة التسخين المسبق. هنا، يتم رفع درجة الحرارة تدريجيًا لحرق أو تبخير عوامل الربط ومواد التشحيم المستخدمة أثناء مرحلة الضغط.

بعد ذلك، ينتقل إلى منطقة التلبيد، حيث يتم رفع درجة الحرارة إلى ما دون نقطة انصهار المادة بقليل. هذا هو المكان الذي يحدث فيه الاندماج الذري الحاسم.

أخيرًا، يمر الجزء عبر منطقة التبريد. يسمح هذا للكتلة الصلبة المتكونة حديثًا بالتبريد بمعدل متحكم فيه، مما يمنع الصدمة الحرارية ويحبس بنيتها المجهرية النهائية.

المرحلة 3: الانتشار الذري والترابط

يحدث العمل الحقيقي للتلبيد على المستوى المجهري داخل منطقة التلبيد عالية الحرارة. تسبب الطاقة الحرارية المكثفة في اهتزاز وتحرك الذرات على سطح كل جسيم مسحوق.

تهاجر هذه الذرات النشطة عبر الحدود التي تتلامس فيها الجسيمات، مكونة "عنقًا" أو جسورًا بينها. مع استمرار هذا الانتشار الذري، تنمو هذه الأعناق، مما يسحب الجسيمات معًا، ويزيد من كثافة الجزء ويزيل المسام.

آليات التلبيد الرئيسية: الحالة الصلبة مقابل الحالة السائلة

في حين أن المبدأ الأساسي للانتشار الذري موجود دائمًا، يمكن أن تختلف الآلية المحددة، ويتم تمييزها بشكل أساسي من خلال ما إذا كان الجزء بأكمله يظل صلبًا أم يتم إدخال سائل ثانوي.

التلبيد في الحالة الصلبة

هذا هو الشكل الأكثر مباشرة للعملية. يتم تسخين مسحوق المادة الأساسية، وتندمج الجسيمات مباشرة مع بعضها البعض من خلال الانتشار الذري. لا ينصهر أي جزء من المادة أثناء هذه العملية.

التلبيد في الحالة السائلة (LPS)

في هذه الطريقة المتقدمة، يتم خلط مادة ثانوية ذات نقطة انصهار أقل مع المسحوق الأساسي. عند التسخين، تذوب هذه المادة الثانوية وتصبح سائلة، بينما تظل الجسيمات الأساسية صلبة.

يسري هذا السائل في المسام بين الجسيمات الصلبة، ويعمل كالإسمنت. يمكن لهذه العملية، المعروفة باسم التلبيد بالطور السائل العابر، أن تسرع التكثيف وهي مفيدة لربط المواد التي لا تندمج بسهولة، مثل خلط مسحوق النحاس مع مسحوق الحديد.

فهم المفاضلات والاعتبارات

التلبيد هو تقنية تصنيع قوية، ولكن تطبيقها الناجح يتطلب تحكمًا دقيقًا في العديد من المتغيرات لتحقيق النتيجة المرجوة.

إدارة الانكماش

مع اندماج الجسيمات وإزالة المسام بينها، ينخفض الحجم الكلي للجزء. هذا الانكماش هو جزء متوقع وضروري من العملية، ويجب أخذه في الاعتبار بدقة في التصميم الأولي للقالب أو الأداة.

التحكم في المسامية

في حين أن الهدف غالبًا ما يكون إنشاء جزء كثيف بالكامل، يمكن أيضًا استخدام التلبيد لترك كمية معينة من المسامية عن قصد. هذا مرغوب فيه للغاية للتطبيقات مثل المحامل أو المرشحات ذاتية التشحيم، حيث يمكن ملء المسام بالزيت أو استخدامها لحبس الجسيمات.

اختيار المادة واللاصق

يعد اختيار المسحوق الأساسي، إلى جانب أي إضافات أو مواد رابطة مؤقتة، أمرًا بالغ الأهمية. تؤثر هذه الخيارات بشكل مباشر على كثافة الجزء النهائي وقوته وخصائصه الحرارية. يجب أن يحترق اللاصق بشكل نظيف دون ترك ملوثات قد تضر بسلامة المادة.

تطبيق التلبيد على هدفك

يسمح فهم العملية الأساسية لك بمعرفة كيف يمكن تصميم التلبيد لتلبية أهداف تصنيعية محددة.

- إذا كان تركيزك الأساسي هو الأجزاء المعدنية المعقدة عالية الكثافة: التلبيد في الحالة الصلبة القياسي هو طريقة فعالة من حيث التكلفة للإنتاج الضخم للمكونات القريبة من الشكل النهائي والتي تتطلب تشطيبًا ضئيلًا.

- إذا كان تركيزك الأساسي هو ربط المواد المتباينة: التلبيد في الحالة السائلة هو النهج المثالي، لأنه يسمح لك باستخدام معدن ذي نقطة انصهار أقل لـ "لحام" فعال لجسيمات الهيكل الأساسية معًا.

- إذا كان تركيزك الأساسي هو إنشاء مكونات ذات مسامية متحكم فيها: يوفر التلبيد قدرة فريدة على إدارة الكثافة النهائية، مما يجعله مثاليًا لتصنيع المرشحات أو الأجزاء ذاتية التشحيم.

من خلال التحكم في الحرارة والضغط وتكوين المادة، يمنح التلبيد المهندسين القدرة على بناء أجسام صلبة من الصفر، جسيمًا تلو الآخر.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. الإعداد والضغط | يُخلط المسحوق مع المادة الرابطة، ويُضغط في "جزء أخضر" | يتم تشكيل الشكل، جاهز للفرن |

| 2. دورة التسخين | تسخين متحكم فيه في مناطق (تسخين مسبق، تلبيد، تبريد) | إزالة المادة الرابطة، اندماج الجسيمات، تبريد متحكم فيه |

| 3. الانتشار الذري | هجرة الذرات عند حدود الجسيمات، مكونة "أعناقًا" | تندمج الجسيمات، تزداد الكثافة، تقل المسامية |

| الآلية | الوصف | الاستخدام الشائع |

| التلبيد في الحالة الصلبة | تندمج الجسيمات مباشرة دون انصهار | أجزاء معدنية عالية الكثافة |

| التلبيد في الحالة السائلة (LPS) | تنصهر مادة ذات نقطة انصهار أقل لتعمل كإسمنت | ربط المواد المتباينة، تكثيف أسرع |

هل أنت مستعد لتطبيق مبادئ التلبيد في مختبرك؟

تتخصص KINTEK في توفير المعدات والمواد الاستهلاكية المخبرية عالية الجودة التي تحتاجها للعمليات الحرارية الدقيقة مثل التلبيد. سواء كنت تقوم بتطوير مواد جديدة، أو تصنيع أجزاء معدنية معقدة، أو إنشاء مكونات ذات مسامية متحكم فيها، فإن أفراننا الموثوقة ودعمنا الخبير يضمنان نجاحك.

دع KINTEK تكون شريكك في ابتكار علوم المواد. اتصل بخبرائنا اليوم لمناقشة متطلبات مختبرك المحددة واكتشاف الحلول المناسبة لتطبيقات التلبيد الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

يسأل الناس أيضًا

- كيف تختبر الماس المزروع بتقنية CVD؟ اكتشف الأساليب العلمية للتعرف النهائي.

- ما هو نوع الفرن الأكثر كفاءة؟ حقق أقصى درجات الراحة وفواتير طاقة أقل

- لماذا نستخدم HIP أو SPS بعد الخلط الميكانيكي للسبائك؟ تحقيق الكثافة الكاملة والسلامة الهيكلية

- ما هي المتغيرات العملية للتلبيد؟ درجة الحرارة الرئيسية، الوقت، الضغط والجو.

- ما هي طريقة التحضير بالتشريب للمحفزات؟ تحقيق تشتت ونشاط عاليين

- كيف يختلف عمل مضخات التفريغ الغشائية الخالية من الزيت عن المضخات التقليدية؟ دليل للتفريغ النظيف مقابل التفريغ العميق

- ما هي أنواع المؤسسات أو المرافق التي تتطلب عادةً مجمدات ULT؟ ضرورية للمختبرات الطبية والبحثية والصيدلانية

- ما هي قواعد السلامة في المختبر لتسخين المواد؟ البروتوكولات الأساسية لمنع الحوادث