في جوهرها، تتضمن عملية إنشاء الغشاء الرقيق ترسيب طبقة رقيقة مجهريًا من مادة مصدر محددة على سطح يُعرف باسم الركيزة. يتم ذلك عادةً في بيئة خاضعة للرقابة العالية، مثل غرفة تفريغ، لضمان نقاء وهيكل الغشاء المطلوب. تعتمد الخصائص النهائية للغشاء بشكل مباشر على المادة المختارة، والركيزة المستخدمة، وتقنية الترسيب الدقيقة المطبقة.

يكمن مفتاح فهم تصنيع الأغشية الرقيقة في إدراكها كعملية ترجمة. أنت تترجم خصائص مادة المصدر السائبة إلى مجموعة جديدة من الخصائص على سطح ثنائي الأبعاد، حيث تصبح عوامل مثل السماكة والهيكل على المستوى الذري هي السائدة.

الإطار الأساسي: عملية من خمس خطوات

يتبع صنع الغشاء الرقيق تسلسلاً منظمًا وخاضعًا للرقابة العالية. تؤثر كل خطوة بشكل مباشر على الجودة والأداء النهائي للمنتج، بدءًا من وضوحه البصري وصولًا إلى موصليته الكهربائية.

الخطوة 1: اختيار مادة المصدر (الهدف)

أولاً، يتم اختيار مادة مصدر نقية، تُسمى غالبًا الهدف (Target). هذه هي المادة التي ستشكل الغشاء في النهاية. يتم تحديد اختيار المادة بالكامل من خلال الوظيفة المطلوبة للمنتج النهائي، سواء كان ذلك لتطبيق إلكتروني أو بصري أو ميكانيكي.

الخطوة 2: تحضير الركيزة

الركيزة (Substrate) هي المادة الأساسية التي يتم ترسيب الغشاء عليها. يجب أن يكون سطحها نظيفًا بشكل لا تشوبه شائبة ومُجهزًا بشكل صحيح، لأن أي ملوثات أو عيوب سيتم "تجميدها" داخل الغشاء، مما يخلق عيوبًا. تؤثر خصائص الركيزة أيضًا، مثل تركيبها البلوري أو تمددها الحراري، على سلوك الغشاء.

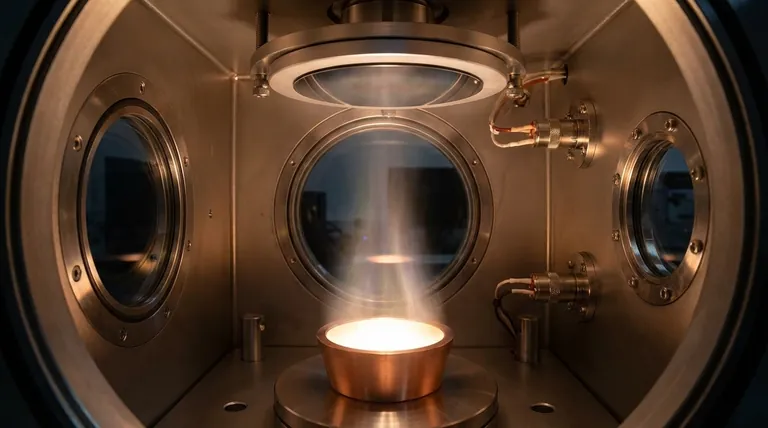

الخطوة 3: الترسيب (الحدث الرئيسي)

هنا يتم تشكيل الغشاء فعليًا. يتم نقل مادة الهدف إلى الركيزة داخل وسط خاضع للرقابة، وأكثرها شيوعًا هو التفريغ (الفراغ). تشمل تقنيات الترسيب الشائعة الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)، ولكل منهما مستويات مختلفة من التحكم في هيكل الغشاء.

الخطوة 4: المعالجة بعد الترسيب (التنقيح)

اختياريًا، قد يخضع الغشاء المشكّل حديثًا للمعالجة الحرارية، وهي عملية تُعرف باسم التخمير (Annealing). يمكن أن تساعد هذه الخطوة في تحسين التركيب البلوري للغشاء، وتخفيف الإجهادات الداخلية، وتعزيز التصاقه بالركيزة، مما ينقي خصائصه بشكل فعال.

الخطوة 5: التحليل والتحقق

أخيرًا، يتم تحليل الغشاء للتأكد من مطابقته للمواصفات. أحد المعايير الرئيسية هو السماكة، التي تُقاس غالبًا بالنانومتر، ويمكن تحديدها عن طريق تحليل كيفية انعكاس الضوء وتداخله بين السطحين العلوي والسفلي للغشاء. تسمح حلقة التغذية الراجعة هذه للمهندسين بتعديل العملية للترسيبات المستقبلية إذا لزم الأمر.

ما الذي يحدد الغشاء الرقيق "الجيد"؟

جودة الغشاء الرقيق ليست مقياسًا مطلقًا بل تُعرَّف بمدى ملاءمته لتطبيق معين. تحدد عدة عوامل مترابطة خصائصه النهائية.

تأثير الركيزة

الركيزة ليست مجرد حامل سلبي. يمكن أن تؤثر خصائص مادتها الأساسية بشكل كبير على الغشاء، مما يؤثر على كل شيء بدءًا من التوجه البلوري للغشاء وصولًا إلى مستويات الإجهاد الداخلي فيه.

الدور الحاسم للسماكة

يمكن أن تتغير خصائص الغشاء الرقيق بشكل كبير مع سماكته. تتراوح السماكة من بضعة نانومترات إلى عدة ميكرومترات، وهي معلمة تصميم أساسية تحكم السلوك البصري والكهربائي والميكانيكي.

الإجراءات على المستوى الذري

على المستوى الأساسي، يخضع نمو الغشاء لثلاث ظواهر: الامتزاز (Adsorption) (ذرات تلتصق بالسطح)، والامتزاز العكسي (Desorption) (ذرات تغادر السطح)، والانتشار السطحي (Surface Diffusion) (ذرات تتحرك حول السطح للعثور على موضع مستقر). يحدد التوازن بين هذه الإجراءات كثافة الغشاء وهيكله.

تأثير طريقة الترسيب

تتحكم تقنية الترسيب المختارة (مثل PVD أو CVD) بشكل مباشر في طاقة ومعدل وصول الذرات التي تضرب الركيزة. وهذا بدوره يحدد البنية المجهرية النهائية للغشاء وكثافته وإجهاده، مما يجعله مصممًا خصيصًا لمتطلبات أداء محددة.

فهم المفاضلات

إن اختيار عملية الغشاء الرقيق نادرًا ما يتعلق بإيجاد طريقة "أفضل" واحدة. إنه تمرين في الموازنة بين الأولويات التقنية والاقتصادية المتنافسة.

معدل الترسيب مقابل جودة الغشاء

بشكل عام، يتيح ترسيب الغشاء ببطء أكبر للذرات وقتًا أطول للانتشار السطحي، مما ينتج عنه هيكل أكثر كثافة وتجانسًا وأعلى جودة. تزيد معدلات الترسيب الأسرع من الإنتاجية ولكنها قد تؤدي إلى المزيد من العيوب والأغشية الأقل كثافة.

التحكم في العملية مقابل التكلفة

التقنيات التي توفر تحكمًا دقيقًا للغاية في عوامل مثل سماكة الغشاء وتكوينه وهيكله تكون دائمًا أكثر تعقيدًا وتكلفة. يتمثل التحدي في مواءمة مستوى التحكم في العملية مع متطلبات الأداء الفعلية للتطبيق دون إفراط في الهندسة.

توافق المادة والركيزة

لا يمكن ترسيب كل مادة بفعالية على أي ركيزة. يمكن أن يؤدي التفاعل الكيميائي، والاختلافات في التمدد الحراري، وضعف الالتصاق على المستوى الذري إلى فشل الغشاء. يذهب قدر كبير من الجهد الهندسي للعثور على أزواج متوافقة من المواد والعمليات.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد اختيارك النهائي للعملية بالهدف الأساسي لمكونك.

- إذا كان تركيزك الأساسي هو الأداء البصري (مثل طلاءات منع الانعكاس): تعد الدقة في سماكة الغشاء والتحكم في معامل انكسار المادة هي العوامل الأكثر أهمية.

- إذا كان تركيزك الأساسي هو الإلكترونيات (مثل طبقات أشباه الموصلات): يعد النقاء المطلق لمادة المصدر والسلامة الهيكلية للغشاء الناتج أمرًا غير قابل للتفاوض.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية (مثل الطلاءات الصلبة): يعد الالتصاق القوي بالركيزة وتحقيق هيكل غشاء كثيف ومنخفض الإجهاد أمرًا بالغ الأهمية.

في نهاية المطاف، يتعلق نجاح تصنيع الأغشية الرقيقة بإتقان العلاقة بين متغيرات عمليتك وخصائص الغشاء النهائية التي تحتاج إلى تحقيقها.

جدول ملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1 | اختيار مادة المصدر | اختر مادة الهدف النقية للوظيفة المطلوبة للغشاء. |

| 2 | تحضير الركيزة | تنظيف السطح الأساسي وإعداده لضمان ترسيب خالٍ من العيوب. |

| 3 | الترسيب (PVD/CVD) | نقل المادة إلى الركيزة في بيئة خاضعة للرقابة (مثل التفريغ). |

| 4 | المعالجة بعد الترسيب | تخمير الغشاء لتنقيح الهيكل وتخفيف الإجهاد وتحسين الالتصاق. |

| 5 | التحليل والتحقق | قياس السماكة والخصائص للتأكد من مطابقتها للمواصفات. |

هل أنت مستعد لتحقيق أغشية رقيقة دقيقة وعالية الأداء لمختبرك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لترسيب الأغشية الرقيقة، وتخدم الباحثين والمهندسين الذين يحتاجون إلى حلول موثوقة لـ PVD وCVD والتحليل. دعنا نساعدك في تحسين عمليتك للحصول على طلاءات بصرية أو إلكترونية أو ميكانيكية فائقة. اتصل بخبرائنا اليوم لمناقشة متطلبات تطبيقك المحددة!

دليل مرئي

المنتجات ذات الصلة

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

يسأل الناس أيضًا

- ما هو الحد الأقصى لسماكة تداخل الأغشية الرقيقة؟ يعتمد الأمر على مصدر الضوء الخاص بك وتماسكه

- ما هي الطريقة البصرية في الأغشية الرقيقة؟ تسخير تداخل الضوء للتحكم الدقيق

- ما الفرق بين الجرافين والكربون؟ الأمر كله يتعلق بالتركيب الذري

- ما هو الفيلم الرقيق في الفيزياء؟ إطلاق العنان للخصائص المعتمدة على المقياس للتطبيقات المتقدمة

- ما هي درجة الحرارة المستهدفة للرش بالماغنترون؟ عملية درجات حرارة منخفضة للمواد الحساسة

- ما هي الأنواع المختلفة لأهداف الرش (Sputtering Targets)؟ اختر مصدر المادة المناسب لعملية الأغشية الرقيقة لديك

- ما هي مزايا وتطبيقات تقنية الأغشية الرقيقة؟ أطلق العنان لأداء المواد المتقدمة

- هل تختبر الماسات المصنوعة بتقنية الترسيب الكيميائي للبخار (CVD) على أنها حقيقية؟ نعم، إنها تجتاز اختبارات الماس القياسية