باختصار، تلبيد السيراميك هو عملية ذات درجة حرارة عالية تحول مسحوق السيراميك المضغوط إلى مكون صلب وكثيف وقوي. ويتم تحقيق ذلك عن طريق تسخين المادة إلى درجة حرارة أقل من نقطة انصهارها، مما يتسبب في التحام الجسيمات الفردية معًا من خلال الانتشار الذري، مما يقلل المسامية ويزيد بشكل كبير من القوة الميكانيكية للجزء.

التلبيد ليس مجرد عملية تسخين؛ بل هو التحول الحاسم الذي يتم فيه تحويل كتلة المسحوق الهشة، والمعروفة باسم "الجسم الأخضر"، إلى جزء سيراميكي قوي وعملي. الطريقة بأكملها هي موازنة دقيقة بين درجة الحرارة والوقت والضغط لتحقيق أقصى كثافة مع التحكم في البنية المجهرية النهائية للمادة.

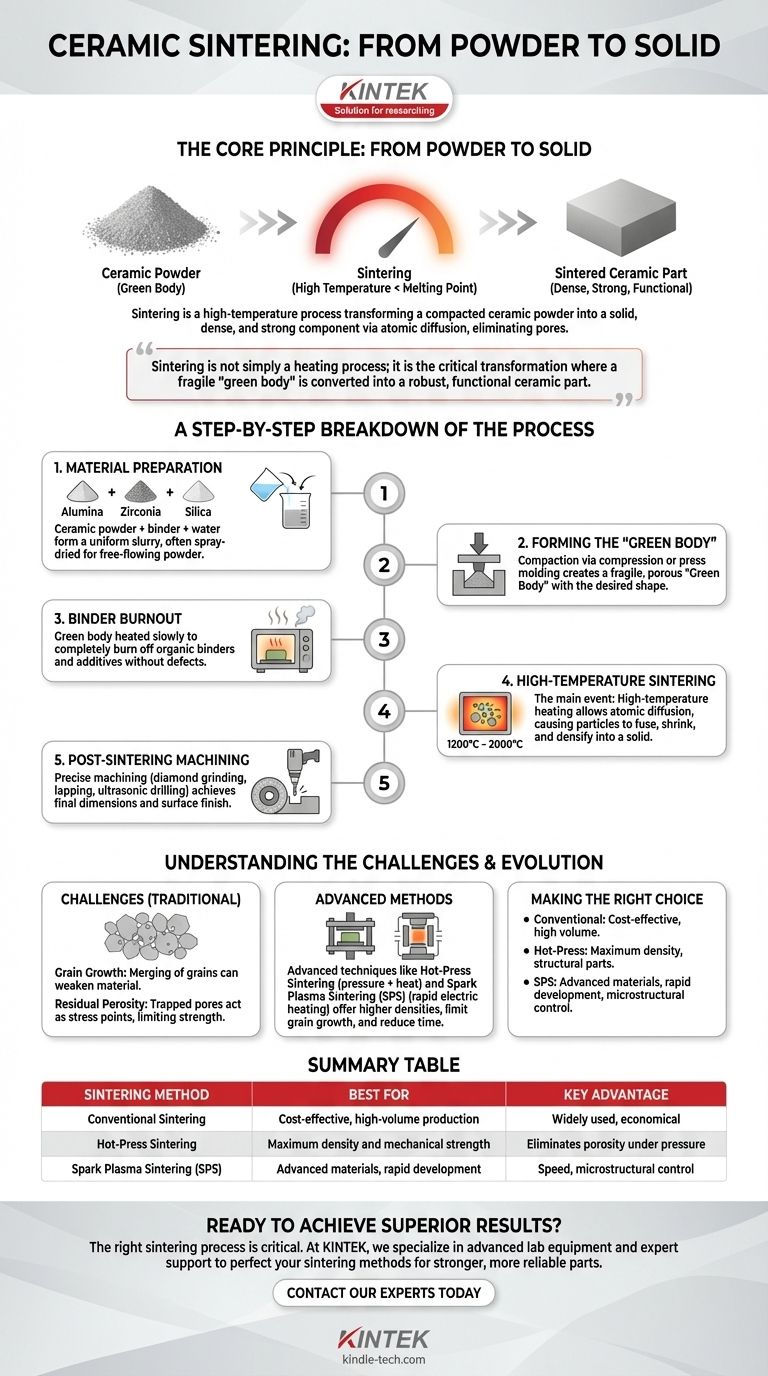

المبدأ الأساسي: من المسحوق إلى الصلب

ما هو التلبيد؟

التلبيد هو معالجة حرارية تُطبق على كتلة مسحوق. عند درجات الحرارة العالية، تهاجر الذرات من جسيمات السيراميك الفردية عبر حدود الجسيمات المجاورة، مما يخلق روابط كيميائية.

تؤدي عملية الانتشار الذري هذه إلى نمو الأعناق بين الجسيمات، مما يقضي تدريجياً على الفراغات، أو المسام، بينها. وتصبح المادة أكثر كثافة وتنكمش، مما ينتج عنه كتلة صلبة ومتماسكة.

الهدف: الكثافة والقوة

الهدف الأساسي من التلبيد هو تقليل أو إزالة المسامية الموجودة في كتلة المسحوق الأولية. يكون "الجسم الأخضر" ضعيفًا ميكانيكيًا لأنه يتم تجميعه معًا فقط عن طريق الاحتكاك والمواد الرابطة الضعيفة.

من خلال صهر الجسيمات وإزالة هذه الفراغات، يزيد التلبيد بشكل كبير من كثافة المادة وصلابتها وقوتها الميكانيكية. يتم تحديد الخصائص النهائية لمكون السيراميك بالكامل تقريبًا من خلال نجاح مرحلة التلبيد.

تحليل العملية خطوة بخطوة

الخطوة 1: تحضير المواد

تبدأ العملية بمسحوق سيراميك مختار بعناية، مثل الألومينا أو الزركونيا أو السيليكا. غالبًا ما يتم خلط هذه المواد الخام بالماء، ومادة رابطة (مادة مضافة عضوية تساعد الجسيمات على الالتصاق ببعضها)، وعوامل أخرى لتكوين ملاط موحد.

ثم يتم تجفيف هذا الملاط بالرش عادةً لإنشاء مسحوق متجانس وسهل التدفق وجاهز للمرحلة التالية.

الخطوة 2: تشكيل "الجسم الأخضر"

يوضع المسحوق المحضر في قالب ويتم ضغطه تحت ضغط عالٍ. وغالبًا ما يتم ذلك عن طريق الضغط أو القولبة بالكبس.

يُعرف الجسم الناتج باسم "الجسم الأخضر". وله الشكل المطلوب ولكنه هش ومسامي، ويفتقر إلى أي قوة ميكانيكية كبيرة.

الخطوة 3: حرق المادة الرابطة

يتم تسخين الجسم الأخضر بعد ذلك إلى درجة حرارة منخفضة نسبيًا. تم تصميم هذه الخطوة الحاسمة لحرق المواد الرابطة العضوية والمواد المضافة الأخرى ببطء وبشكل كامل من مرحلة التحضير.

إذا تم التسخين بسرعة كبيرة، فقد تتسبب الغازات المحتبسة من المادة الرابطة في حدوث تشققات أو عيوب في الجزء النهائي.

الخطوة 4: تلبيد درجة الحرارة العالية

هذا هو الحدث الرئيسي. يتم تسخين الجزء إلى درجة حرارة عالية جدًا، تتراوح عادةً بين 1200 درجة مئوية و 2000 درجة مئوية، اعتمادًا على المادة.

يتم تثبيت الجزء عند درجة الحرارة هذه لفترة محددة، مما يسمح بحدوث الانتشار الذري والتحام الجسيمات. وينكمش الجزء ويصبح أكثر كثافة في حالته الصلبة النهائية.

الخطوة 5: التشغيل الآلي بعد التلبيد

بعد التبريد، يكون جزء السيراميك صلبًا وكاشطًا للغاية. إذا كانت هناك حاجة إلى أبعاد دقيقة أو تشطيب سطحي جيد، فيجب تشغيله باستخدام أدوات متخصصة فائقة الصلابة.

تُستخدم عمليات مثل التجليخ الماسي أو الصنفرة أو الحفر بالموجات فوق الصوتية لتحقيق المواصفات النهائية.

فهم المفاضلات والتحديات

مشكلة نمو الحبيبات

يعتمد التلبيد التقليدي على درجات حرارة عالية وأوقات معالجة طويلة. وفي حين أن هذا يساعد على تقليل المسامية، إلا أنه يمكن أن يؤدي أيضًا إلى نمو الحبيبات، حيث تندمج الحبيبات البلورية الأصغر في حبيبات أكبر.

يمكن أن تؤدي الحبيبات الكبيرة بشكل مفرط غالبًا إلى المساس بالخصائص الميكانيكية للمادة، مثل المتانة ومقاومة الكسر، مما يؤدي إلى جزء أضعف.

تحدي المسامية المتبقية

من الصعب للغاية تحقيق كثافة بنسبة 100٪. وفي كثير من الحالات، تبقى كمية صغيرة من المسامية المتبقية محتبسة داخل المادة.

تعمل هذه المسام كنقاط تركيز للإجهاد وهي المواقع الأساسية التي تبدأ منها الكسور، مما يحد من القوة والموثوقية الإجمالية لمكون السيراميك.

تطور طرق التلبيد

أدت قيود التلبيد التقليدي إلى تطوير تقنيات متقدمة. تم اختراع طرق مثل التلبيد بالضغط الساخن (تطبيق الضغط أثناء التسخين) أو التلبيد بالبلازما الشرارية (استخدام تيار كهربائي لتسخين المادة بسرعة) لحل هذه المشاكل.

يمكن لهذه الطرق تحقيق كثافات أعلى في درجات حرارة أقل وفي أوقات أقصر، مما يساعد على الحد من نمو الحبيبات وإنتاج مواد فائقة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار طريقة التلبيد كليًا على النتيجة المرجوة للمكون النهائي.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وعالي الحجم: غالبًا ما يكون التلبيد التقليدي بدون ضغط هو الخيار الأكثر اقتصادًا والأكثر استخدامًا للتطبيقات القياسية.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة ميكانيكية: فإن الطرق المساعدة بالضغط مثل التلبيد بالضغط الساخن ضرورية للقضاء على المسامية للمكونات الهيكلية عالية الأداء.

- إذا كان تركيزك الأساسي هو المواد المتقدمة أو التطوير السريع: توفر التقنيات الحديثة مثل التلبيد بالبلازما الشرارية (SPS) سرعة وتحكمًا لا مثيل لهما في البنية المجهرية، مما يبرر التكلفة الأعلى للتطبيقات المتطورة.

في نهاية المطاف، يعد إتقان عملية التلبيد هو المفتاح لإطلاق إمكانات الأداء الاستثنائية للمواد السيراميكية المتقدمة.

جدول ملخص:

| طريقة التلبيد | الأفضل لـ | الميزة الرئيسية |

|---|---|---|

| التلبيد التقليدي | الإنتاج الفعال من حيث التكلفة وعالي الحجم | مستخدم على نطاق واسع، اقتصادي |

| التلبيد بالضغط الساخن | أقصى كثافة وقوة ميكانيكية | يزيل المسامية تحت الضغط |

| التلبيد بالبلازما الشرارية (SPS) | المواد المتقدمة، التطوير السريع | السرعة، التحكم في البنية المجهرية |

هل أنت مستعد لتحقيق نتائج فائقة باستخدام مكونات السيراميك الخاصة بك؟

إن عملية التلبيد الصحيحة أمر بالغ الأهمية لتحقيق الكثافة والقوة والأداء الذي يتطلبه تطبيقك. في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والدعم الخبير اللازم لإتقان طرق التلبيد الخاصة بك. سواء كنت تعمل مع الألومينا أو الزركونيا أو السيراميك المتقدم الآخر، تساعدك حلولنا على التحكم في البنية المجهرية والقضاء على المسامية للحصول على أجزاء أقوى وأكثر موثوقية.

دعنا نناقش كيف يمكننا دعم الاحتياجات المحددة لمختبرك. اتصل بخبرائنا اليوم للعثور على حل التلبيد المثالي لأهدافك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هو تصميم وبناء فرن الصهر؟ دليل لغرفة التسخين المعزولة الخاصة به

- ما أهمية غرفة الاحتراق (الموفل)؟ تحقيق النقاء والدقة في عمليات درجات الحرارة العالية

- ما هي مزايا وعيوب فرن الكوة؟ دليل التسخين الدقيق

- مما يتكون فرن الكتم (muffle furnace)؟ دليل إلى أنظمته الأساسية الثلاثة للمعالجة النقية وذات درجات الحرارة العالية

- ما هي المواد المستخدمة في الفرن الصندوقي (Muffle Furnace)؟ اكتشف الطبقات المقاومة للحرارة في الداخل