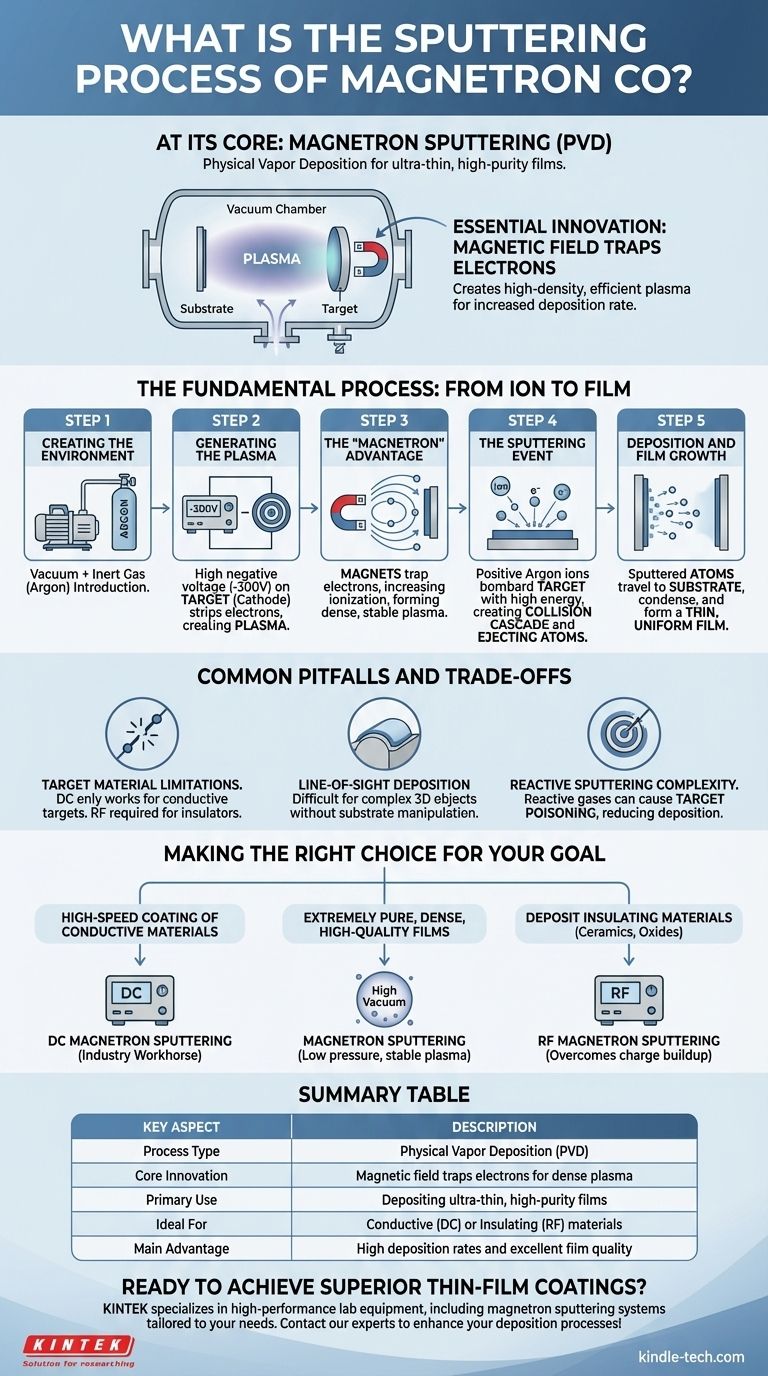

في جوهره، القصف المغنطروني هو تقنية ترسيب بخار فيزيائي (PVD) تُستخدم لإنشاء أغشية رقيقة للغاية من المواد. يعمل في فراغ عن طريق إنشاء بلازما محصورة مغناطيسيًا من الغاز المتأين. يتم تسريع هذه الأيونات نحو مادة المصدر، المعروفة باسم الهدف (target)، بقوة كافية لانتزاع، أو "قصف"، ذرات فردية، والتي تنتقل بعد ذلك وتتكثف على ركيزة (substrate) لتشكيل الطلاء المطلوب.

الابتكار الأساسي في القصف المغنطروني ليس القصف بحد ذاته، بل استخدام مجال مغناطيسي لحصر الإلكترونات بالقرب من الهدف. يؤدي هذا إلى إنشاء بلازما عالية الكثافة وفعالة، مما يزيد بشكل كبير من معدل الترسيب ويحسن جودة الفيلم مقارنة بالطرق الأقدم.

العملية الأساسية: من الأيون إلى الفيلم

لفهم كيفية عمل القصف المغنطروني، من الأفضل تقسيمه إلى سلسلة من الخطوات الحاسمة التي تحدث داخل غرفة التفريغ.

الخطوة 1: إنشاء البيئة

يجب أن تحدث العملية برمتها في فراغ. يتم ذلك لإزالة الغازات الجوية التي يمكن أن تلوث الفيلم أو تتداخل مع حركة الذرات المقذوفة.

بمجرد إنشاء التفريغ، يتم إدخال كمية صغيرة ومضبوطة من غاز خامل، عادةً الأرغون، إلى الغرفة. سيصبح هذا الغاز مصدر الأيونات القاذفة.

الخطوة 2: توليد البلازما

يتم تطبيق جهد سالب عالٍ، غالبًا حوالي -300 فولت، على مادة الهدف، التي تعمل كاثودًا (cathode). تبدأ هذه الشحنة السالبة القوية في تجريد الإلكترونات من ذرات غاز الأرغون، مما يخلق أيونات أرغون موجبة وإلكترونات حرة. هذا المزيج من الأيونات والإلكترونات هو البلازما.

الخطوة 3: ميزة "المغنطرون"

هذا هو مفتاح العملية. يتم وضع مغناطيسات قوية خلف الهدف. يحبس هذا المجال المغناطيسي الإلكترونات الحرة، مما يجبرها على التحرك في مسار حلزوني بالقرب من سطح الهدف.

بدون هذا المصيدة المغناطيسية، ستطير الإلكترونات وتضيع. من خلال حصرها، يزداد احتمال اصطدامها بالمزيد من ذرات الأرغون وتأيينها بشكل كبير. يؤدي هذا إلى إنشاء بلازما كثيفة ومستقرة تتركز مباشرة أمام الهدف حيث تكون أكثر فعالية.

الخطوة 4: حدث القصف

تجذب الشحنة السالبة القوية على الهدف بقوة أيونات الأرغون الموجبة المتكونة حديثًا. تتسارع هذه الأيونات وتقصف سطح الهدف بطاقة حركية كبيرة.

يؤدي هذا الاصطدام إلى إطلاق تتالي تصادم (collision cascade) داخل التركيب الذري للهدف. عندما يصل تتابع الطاقة هذا إلى السطح، يمكنه التغلب على طاقة الربط للمادة، مما يؤدي إلى طرد ذرات فردية من مادة الهدف إلى غرفة التفريغ.

الخطوة 5: الترسيب ونمو الفيلم

تنتقل الذرات المقذوفة من الهدف عبر غرفة التفريغ. عندما تصل إلى الركيزة (الجسم الذي يتم طلاؤه)، فإنها تتكثف على سطحها.

مع مرور الوقت، تبني هذه العملية فيلمًا رقيقًا وموحدًا وعالي النقاء، طبقة ذرية تلو الأخرى.

المزالق والمقايضات الشائعة

على الرغم من قوته، فإن القصف المغنطروني ليس حلاً شاملاً. يعد فهم حدوده أمرًا بالغ الأهمية للتطبيق الناجح.

قيود مادة الهدف

تعمل طريقة القصف المغنطروني بالتيار المستمر (DC)، وهي الطريقة الأكثر شيوعًا، بشكل جيد للغاية للمواد الهدف الموصلة كهربائيًا. ومع ذلك، إذا كان الهدف عازلاً، فإن الشحنة الموجبة الناتجة عن الأيونات القاذفة ستتراكم على سطحه، مما يؤدي إلى تحييد التحيز السلبي وإيقاف العملية. يتطلب هذا استخدام مصادر طاقة بديلة، مثل التردد اللاسلكي (RF).

الترسيب بخط الرؤية

القصف هو في الأساس عملية خط رؤية. تسافر الذرات المقذوفة في خط مستقيم نسبيًا من الهدف إلى الركيزة. قد يجعل هذا من الصعب جدًا تحقيق طلاء موحد على الأجسام المعقدة ثلاثية الأبعاد دون دوران متطور للركيزة ومعالجتها.

تعقيد القصف التفاعلي

لإنشاء أغشية مركبة (مثل نيتريد التيتانيوم أو أكسيد الألومنيوم)، يتم إضافة غاز تفاعلي (مثل النيتروجين أو الأكسجين) إلى الغرفة. يمكن أن تكون هذه العملية صعبة التحكم، حيث يمكن للغاز التفاعلي أن يشكل طبقة عازلة على الهدف نفسه، وهي ظاهرة تُعرف باسم تسمم الهدف (target poisoning)، والتي يمكن أن تقلل بشكل كبير من معدلات الترسيب.

اتخاذ الخيار الصحيح لهدفك

الطريقة قابلة للتكيف بدرجة كبيرة، ولكن هدفك يحدد النهج الأفضل.

- إذا كان تركيزك الأساسي هو الطلاء عالي السرعة للمواد الموصلة: يعتبر القصف المغنطروني بالتيار المستمر (DC) هو العمود الفقري للصناعة، حيث يوفر معدلات ترسيب ممتازة واستقرارًا للعملية.

- إذا كان تركيزك الأساسي هو إنشاء أغشية عالية النقاء والكثافة والجودة: يعتبر التشغيل منخفض الضغط والبلازما عالية الكثافة والمستقرة للقصف المغنطروني مثاليًا لتقليل الشوائب والتحكم في بنية الفيلم.

- إذا كان هدفك هو ترسيب مواد عازلة مثل السيراميك أو الأكاسيد: يجب عليك استخدام تباين مثل القصف المغنطروني بالتردد اللاسلكي (RF)، الذي يتغلب على مشكلة تراكم الشحنة المتأصلة في أنظمة التيار المستمر (DC).

من خلال فهم هذه المبادئ الأساسية، يمكنك الاستفادة بفعالية من عملية تبني مواد متقدمة ذرة تلو الأخرى.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| نوع العملية | ترسيب بخار فيزيائي (PVD) |

| الابتكار الأساسي | يحبس المجال المغناطيسي الإلكترونات لإنشاء بلازما كثيفة |

| الاستخدام الأساسي | ترسيب أغشية رقيقة فائقة النقاء على الركائز |

| مثالي لـ | المواد الموصلة (تيار مستمر) أو المواد العازلة (تردد لاسلكي) |

| الميزة الرئيسية | معدلات ترسيب عالية وجودة فيلم ممتازة |

هل أنت مستعد لتحقيق طلاءات أغشية رقيقة فائقة لأبحاثك أو إنتاجك؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة القصف المغنطروني المصممة خصيصًا لتلبية احتياجات المواد والتطبيق المحددة لديك. سواء كنت تعمل مع معادن موصلة أو سيراميك عازل، فإن خبرتنا تضمن حصولك على النتائج الدقيقة وعالية الجودة التي يتطلبها مختبرك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عمليات الترسيب لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

يسأل الناس أيضًا

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما هي سرعة الترسيب في الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حقق ترسيبًا عالي السرعة ومنخفض الحرارة لمختبرك

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة