في ترسيب الأغشية الرقيقة، الركيزة هي المادة الأساسية أو السطح الذي يتم ترسيب غشاء رقيق عليه عن قصد. إنها تعمل كأساس مادي للفيلم، تمامًا مثل القماش للرسم. يعد اختيار الركيزة أمرًا بالغ الأهمية، حيث أن خصائصها تؤثر بشكل مباشر على هيكل الفيلم النهائي المكسو والتصاقه وأدائه الفعلي.

الركيزة هي أكثر بكثير من مجرد حامل سلبي؛ إنها مكون نشط في عملية الترسيب. إن خصائصها الكيميائية والفيزيائية - من التركيب البلوري إلى التمدد الحراري - هي أساس جودة وأداء الغشاء الرقيق نفسه.

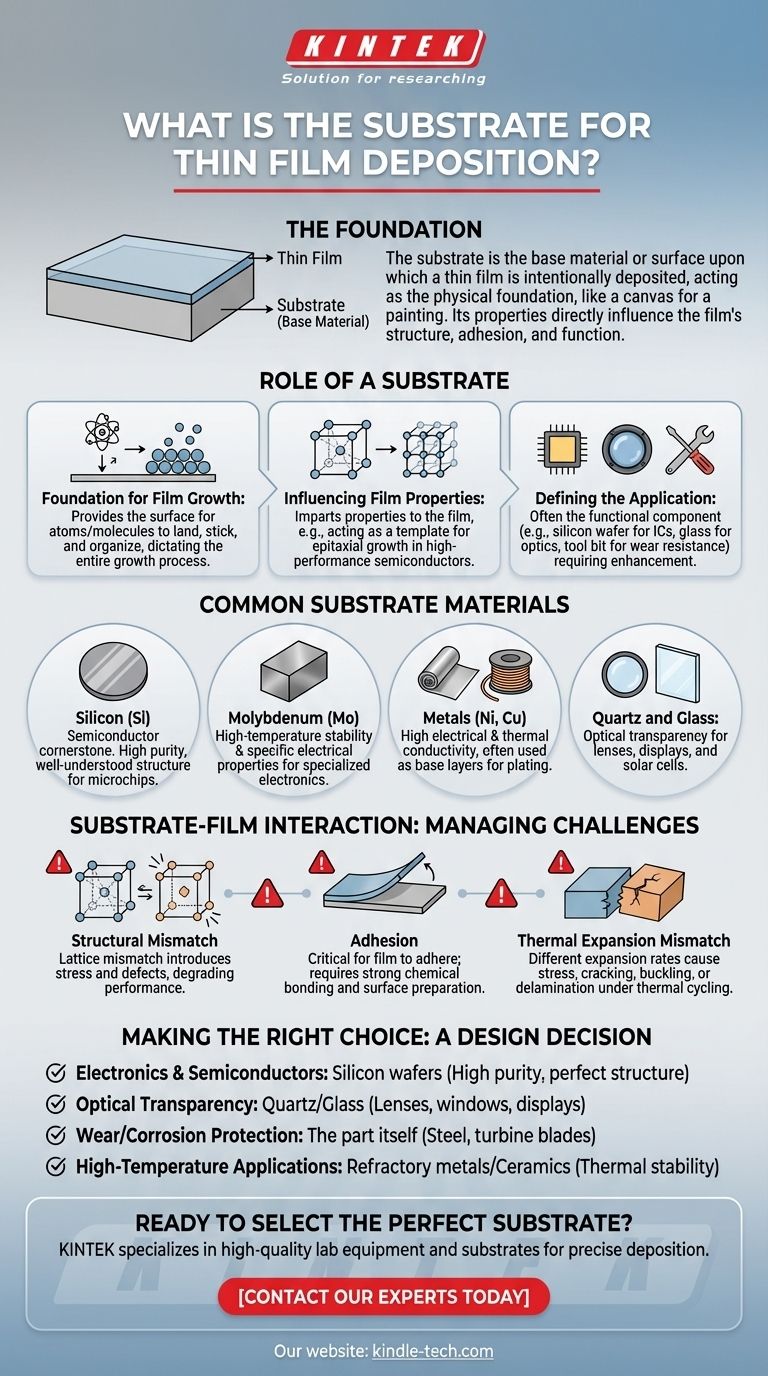

ما هو دور الركيزة؟

يعد فهم وظيفة الركيزة مفتاحًا لفهم عملية الترسيب بأكملها. إنها تخدم العديد من الأغراض الحاسمة بخلاف مجرد كونها سطحًا للطلاء.

الأساس لنمو الفيلم

توفر الركيزة السطح المادي الذي تهبط عليه الذرات أو الجزيئات من مصدر الترسيب (على سبيل المثال، بخار في الترسيب الفيزيائي للبخار (PVD) أو سلائف كيميائية في الترسيب الكيميائي للبخار (CVD)) وتلتصق وتنظم. يحدد التفاعل الأولي بين مادة الترسيب وسطح الركيزة عملية النمو بأكملها التي تلي ذلك.

التأثير على خصائص الفيلم

يتم نقل خصائص الركيزة إلى الفيلم. على سبيل المثال، يمكن أن يعمل التركيب البلوري للركيزة كقالب، مما يؤثر على التوجه البلوري للفيلم النامي. يُعرف هذا بالنمو الطبقي (epitaxial growth) وهو أمر بالغ الأهمية في تصنيع أشباه الموصلات عالية الأداء.

تحديد التطبيق

في كثير من الحالات، تكون الركيزة هي المكون الوظيفي الذي يحتاج إلى تحسين. الغشاء الرقيق هو ببساطة وسيلة لتحسينه. تعتبر رقاقة السيليكون هي الركيزة لبناء الدوائر المتكاملة، ولوح زجاجي هو الركيزة لطلاء مضاد للانعكاس، وأداة معدنية هي الركيزة لطلاء مقاوم للتآكل.

مواد الركائز الشائعة

يتم تحديد اختيار الركيزة بالكامل من خلال التطبيق النهائي. في حين أنه يمكن استخدام عدد لا يحصى من المواد، إلا أن القليل منها شائع بشكل خاص في الصناعات الرئيسية.

السيليكون (Si)

السيليكون هو حجر الزاوية في صناعة أشباه الموصلات. كركيزة، فإن نقاوته العالية وتركيبه البلوري المفهوم جيدًا وعمليات التصنيع الراسخة تجعله الخيار الافتراضي لإنشاء الرقائق الدقيقة والمكونات الإلكترونية الأخرى.

الموليبدينوم (Mo)

يستخدم الموليبدينوم غالبًا في التطبيقات التي تتطلب استقرارًا في درجات الحرارة العالية أو خصائص إلكترونية محددة. تعتبر خصائصه الهيكلية عاملاً معروفًا في نمو الفيلم، مما يجعله ركيزة موصوفة جيدًا للبحث والإلكترونيات المتخصصة.

المعادن (Ni، Cu)

تعتبر المعادن مثل النيكل والنحاس ركائز شائعة، خاصة عندما يتطلب المنتج النهائي توصيلًا كهربائيًا أو حراريًا عاليًا. كما أنها تستخدم بشكل متكرر كطبقة أساسية لعمليات الطلاء اللاحقة مثل الطلاء الكهربائي.

الكوارتز والزجاج

عندما يكون الوضوح البصري هو المتطلب الأساسي، فإن الكوارتز والزجاج هما الركائز المثالية. يتم استخدامهما في كل شيء بدءًا من العدسات المطلية والمرشحات البصرية إلى الأقطاب الكهربائية الشفافة للشاشات والخلايا الشمسية.

فهم المفاضلات: تفاعل الركيزة والفيلم

يعتمد نجاح طلاء الغشاء الرقيق بالكامل على التوافق بين الفيلم والركيزة. يجب إدارة العديد من التحديات الرئيسية.

عدم تطابق الهيكل

إحدى المشكلات الكبيرة هي عدم تطابق الهيكل بين الشبكة البلورية للركيزة وشبكة الفيلم. تشير المراجع إلى عدم تطابق يبلغ حوالي 13٪ للموليبدينوم وحوالي 20٪ للسيليكون مع أفلام معينة. يؤدي عدم التطابق هذا إلى إجهاد وعيوب في الفيلم، مما قد يؤدي إلى تدهور أدائه الكهربائي أو البصري أو الميكانيكي.

الالتصاق

يكون الغشاء الرقيق عديم الفائدة إذا لم يلتصق بشكل صحيح بالركيزة. يعتمد الالتصاق على الروابط الكيميائية والقوى الفيزيائية بين المادتين. غالبًا ما يجب تنظيف سطح الركيزة أو معالجته بدقة لتعزيز الترابط القوي ومنع الفيلم من التقشر أو التفتت.

عدم تطابق التمدد الحراري

إذا تمددت الركيزة والفيلم الرقيق وتقلصا بمعدلات مختلفة مع تغيرات درجة الحرارة، يمكن أن يتراكم إجهاد هائل. يمكن أن يتسبب عدم التطابق هذا في تشقق الفيلم أو تجعده أو انفصاله، خاصة في التطبيقات التي تتعرض لدورات حرارية.

اتخاذ القرار الصحيح لهدفك

يعد اختيار الركيزة قرار تصميم حاسم يعتمد على النتيجة المقصودة.

- إذا كان تركيزك الأساسي هو الإلكترونيات وأشباه الموصلات: تعتبر رقائق السيليكون هي المعيار الصناعي بسبب نقاوتها العالية وتركيبها البلوري المثالي.

- إذا كان تركيزك الأساسي هو الوضوح البصري: الكوارتز أو الزجاج المتخصص ضروري لتطبيقات مثل العدسات والنوافذ وشاشات العرض.

- إذا كان تركيزك الأساسي هو مقاومة التآكل أو الحماية من التآكل: غالبًا ما تكون الركيزة هي الجزء نفسه - أداة فولاذية، أو شفرة توربينات، أو غرسة طبية - يتم اختيارها لخصائصها الميكانيكية الكلية.

- إذا كان تركيزك الأساسي هو التطبيقات ذات درجات الحرارة العالية: يتم اختيار المعادن المقاومة للحرارة مثل الموليبدينوم أو الركائز الخزفية لقدرتها على البقاء مستقرة تحت الإجهاد الحراري الشديد.

في نهاية المطاف، الركيزة ليست فكرة لاحقة ولكنها عنصر أساسي يحدد إمكانيات وموثوقية المنتج النهائي.

جدول ملخص:

| مادة الركيزة الشائعة | التطبيق الأساسي / حالة الاستخدام |

|---|---|

| السيليكون (Si) | أشباه الموصلات والإلكترونيات الدقيقة |

| الموليبدينوم (Mo) | التطبيقات عالية الحرارة والإلكترونيات المتخصصة |

| المعادن (Ni، Cu) | التوصيل العالي وطبقات أساس الطلاء |

| الكوارتز والزجاج | الوضوح البصري (العدسات، الشاشات، الخلايا الشمسية) |

هل أنت مستعد لاختيار الركيزة المثالية لتطبيق الغشاء الرقيق الخاص بك؟

تتخصص KINTEK في توفير معدات ومواد استهلاكية معملية عالية الجودة، بما في ذلك الركائز المصممة خصيصًا لعمليات الترسيب الدقيقة. سواء كنت تعمل مع أشباه الموصلات، أو البصريات، أو المواد عالية الحرارة، فإن خبرتنا تضمن أن يكون أساسك متينًا.

اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك بحلول موثوقة وموجهة نحو الأداء.

دليل مرئي

المنتجات ذات الصلة

- لوح زجاجي بصري رقيق من الكوارتز JGS1 JGS2 JGS3

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- زجاج بصري عائم من الصودا والجير للاستخدام المخبري

يسأل الناس أيضًا

- ما هي وظائف نوافذ الكوارتز عالية النقاء في المفاعلات الشمسية؟ تحسين الطاقة لتحقيق الكفاءة الكهروحرارية

- ما هي الركيزة المستخدمة في الترسيب الكيميائي للبخار (CVD)؟ الأساس لأغشية رقيقة عالية الجودة

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد

- ماذا يعني الفيلم الطبقي؟ كشف أعماق السرد السينمائي

- ما هي الأنواع المختلفة للكوارتز المصهور؟ دليل للنقاء والأداء والتكلفة