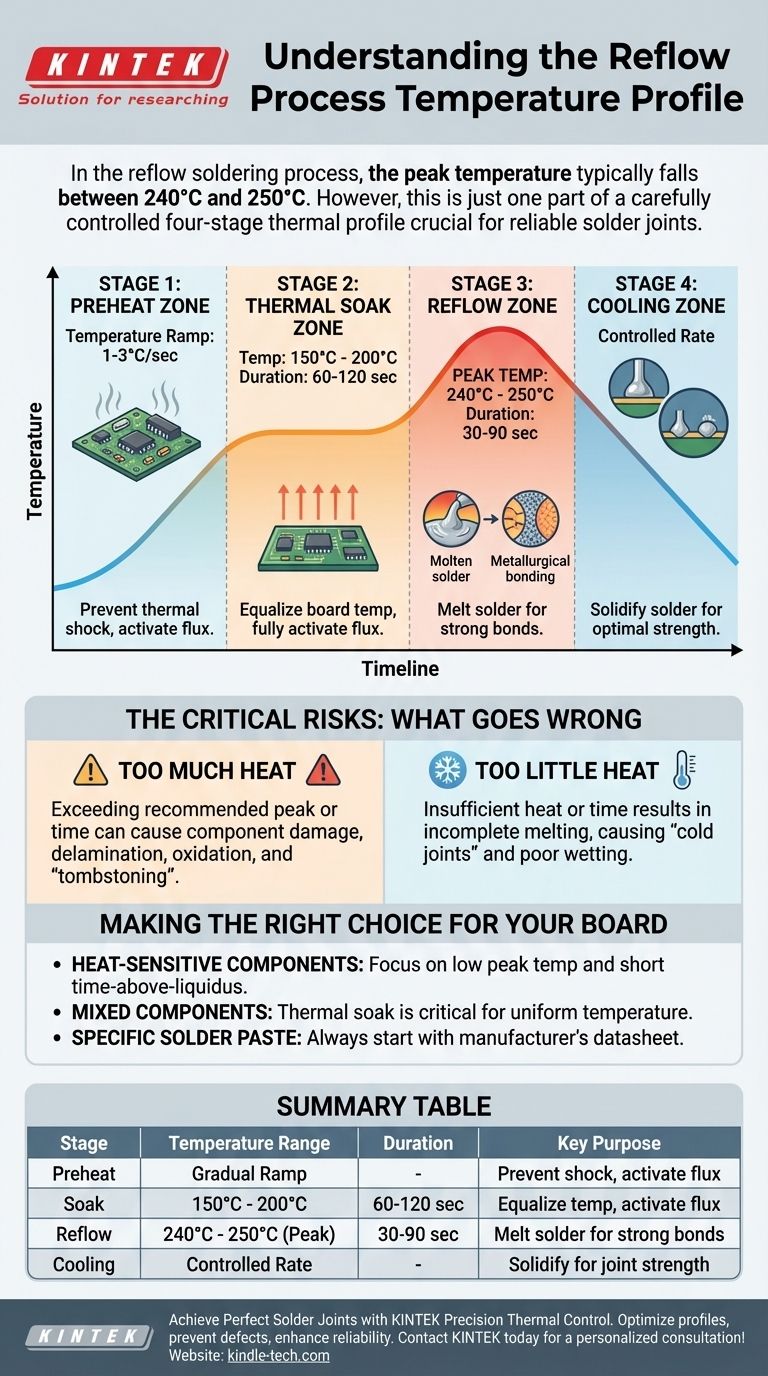

في عملية لحام إعادة التدفق، تقع درجة الحرارة القصوى عادة بين 240 درجة مئوية و 250 درجة مئوية لمعاجين اللحام الشائعة الخالية من الرصاص. ومع ذلك، فإن درجة الحرارة القصوى هذه ليست سوى جزء واحد من تسلسل حراري يتم التحكم فيه بعناية يُعرف باسم ملف تعريف إعادة التدفق، وهو أمر ضروري لإنشاء وصلات لحام موثوقة دون إتلاف المكونات.

يكمن المفتاح في فهم أن "درجة حرارة إعادة التدفق" ليست قيمة واحدة بل هي ملف تعريف حراري متعدد المراحل. يعتمد نجاح لحام لوحة الدوائر المطبوعة على إدارة درجة الحرارة والوقت عبر أربع مراحل متميزة: التسخين المسبق، والنقع، وإعادة التدفق، والتبريد.

المراحل الأربع لملف تعريف إعادة التدفق

ملف تعريف إعادة التدفق هو رسم بياني للوقت ودرجة الحرارة تتبعه لوحة الدوائر المطبوعة (PCB) أثناء عملية اللحام. تخدم كل مرحلة غرضًا محددًا، وقد يؤدي الخطأ في أي منها إلى حدوث عيوب في التصنيع.

المرحلة 1: منطقة التسخين المسبق

تتضمن المرحلة الأولية رفع درجة حرارة التجميع بأكمله بمعدل متحكم فيه، عادة 1-3 درجات مئوية في الثانية.

يمنع هذا الارتفاع التدريجي الصدمة الحرارية، التي يمكن أن تسبب تشقق المكونات أو لوحة الدوائر المطبوعة نفسها. كما أنه يبدأ في تنشيط التدفق في معجون اللحام، الذي يبدأ عملية التنظيف على أطراف المكونات ووسادات لوحة الدوائر المطبوعة.

المرحلة 2: منطقة النقع الحراري

بعد ذلك، يتم تثبيت التجميع عند درجة حرارة ثابتة، عادة ما بين 150 درجة مئوية و 200 درجة مئوية، لمدة 60 إلى 120 ثانية.

تسمح هذه المرحلة لدرجات الحرارة في جميع أنحاء اللوحة بالتعادل. ويضمن ذلك تسخين المكونات الكبيرة بنفس معدل المكونات الصغيرة، ويمنح التدفق وقتًا كافيًا للتنشيط الكامل وإزالة الأكاسيد قبل اللحام.

المرحلة 3: منطقة إعادة التدفق

هذه هي المرحلة الحاسمة حيث ترتفع درجة حرارة الفرن فوق نقطة انصهار اللحام (درجة حرارة السيولة الخاصة به).

بالنسبة لسبائك اللحام الشائعة الخالية من الرصاص (مثل سبائك Sn/Ag/Cu)، تصل درجة الحرارة القصوى إلى 240 درجة مئوية إلى 250 درجة مئوية. يبقى التجميع في هذه المنطقة لفترة كافية فقط - عادة من 30 إلى 90 ثانية - حتى يذوب معجون اللحام تمامًا، ويسيل (أو "يتبلل")، ويشكل روابط معدنية قوية.

المرحلة 4: منطقة التبريد

أخيرًا، يتم تبريد اللوحة بمعدل متحكم فيه. معدل التبريد مهم بنفس أهمية معدل التسخين.

التبريد البطيء جدًا يمكن أن يؤدي إلى وصلات لحام هشة. التبريد السريع جدًا يمكن أن يسبب صدمة حرارية. الهدف هو تجميد اللحام في بنية حبيبية دقيقة توفر القوة والموثوقية المثلى.

المخاطر الحرجة: ما الذي يسوء

الانحراف عن ملف تعريف إعادة التدفق المثالي يقدم مخاطر كبيرة يمكن أن تؤدي إلى فشل المنتج الفوري أو الكامن. يعد فهم هذه المفاضلات أمرًا أساسيًا للتحكم في العملية.

مشكلة الحرارة الزائدة

قد يؤدي تجاوز درجة الحرارة القصوى الموصى بها أو الوقت إلى تلف المكونات، وتقشر طبقات لوحة الدوائر المطبوعة، وأكسدة وصلة اللحام. يمكن أن يؤدي أيضًا إلى عيب يسمى "تكوين شاهد القبر" (tombstoning)، حيث يرتفع مكون صغير عن أحد الوسادات ويقف عموديًا.

خطر الحرارة غير الكافية

تؤدي الحرارة أو الوقت غير الكافيين أثناء مرحلة إعادة التدفق إلى عدم اكتمال ذوبان اللحام. وهذا يخلق وصلات ضعيفة وغير موثوقة تُعرف باسم "الوصلات الباردة". يمكن أن يسبب أيضًا "تبليلًا" ضعيفًا، حيث يفشل اللحام في التدفق بشكل صحيح والارتباط بطرف المكون والوسادة.

اتخاذ الخيار الصحيح للوحتك

ملف تعريف إعادة التدفق المثالي ليس عالميًا؛ يجب تصميمه خصيصًا للمكونات المحددة ومعجون اللحام وتصميم اللوحة التي تستخدمها.

- إذا كانت لوحتك تستخدم مكونات حساسة للحرارة: يجب أن ينصب تركيزك الأساسي على الحفاظ على درجة الحرارة القصوى منخفضة قدر الإمكان والوقت فوق درجة السيولة قصيرًا قدر الإمكان مع الاستمرار في تحقيق وصلة لحام صالحة.

- إذا كانت لوحتك تحتوي على مكونات كبيرة ممزوجة بمكونات صغيرة: تعد مرحلة النقع الحراري هي أداتك الأكثر أهمية لضمان وصول جميع أجزاء اللوحة إلى درجة حرارة موحدة قبل ذروة إعادة التدفق النهائية.

- إذا كنت تستخدم معجون لحام معين: ابدأ دائمًا ببيانات الشركة المصنعة، والتي توفر ملف تعريف إعادة التدفق الموصى به لهذا التركيب الكيميائي المحدد.

في نهاية المطاف، يتعلق إتقان عملية إعادة التدفق بتحقيق توازن حراري دقيق عبر التجميع بأكمله.

جدول الملخص:

| المرحلة | نطاق درجة الحرارة | المدة | الغرض الرئيسي |

|---|---|---|---|

| التسخين المسبق | منحدر تدريجي (1-3 درجات مئوية/ثانية) | - | منع الصدمة الحرارية، تنشيط التدفق |

| النقع | 150 درجة مئوية - 200 درجة مئوية | 60-120 ثانية | موازنة درجة حرارة اللوحة، تنشيط التدفق بالكامل |

| إعادة التدفق | 240 درجة مئوية - 250 درجة مئوية (الذروة) | 30-90 ثانية | إذابة اللحام للحصول على روابط معدنية قوية |

| التبريد | معدل متحكم فيه | - | تجميد اللحام للحصول على قوة وصلة مثالية |

احصل على وصلات لحام مثالية مع تحكم حراري دقيق

هل تعاني من تكوين شاهد القبر، أو الوصلات الباردة، أو تلف المكونات؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لتصنيع الإلكترونيات، بما في ذلك أفران إعادة التدفق الدقيقة وحلول التنميط الحراري. خبرتنا تساعدك على:

- تحسين ملف إعادة التدفق الخاص بك لمكونات ومعاجين لحام محددة

- منع عيوب التصنيع من خلال التحكم الدقيق في درجة الحرارة

- تعزيز موثوقية المنتج من خلال الإدارة الحرارية المتسقة

دع فريقنا يساعدك على إتقان عملية إعادة التدفق. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية حول تحديات اللحام الخاصة بك!

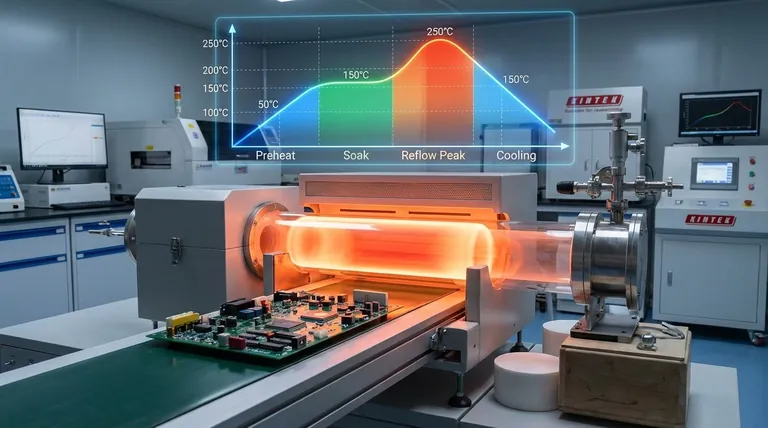

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- مكثف تفريغ بارد مباشر

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

يسأل الناس أيضًا

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة