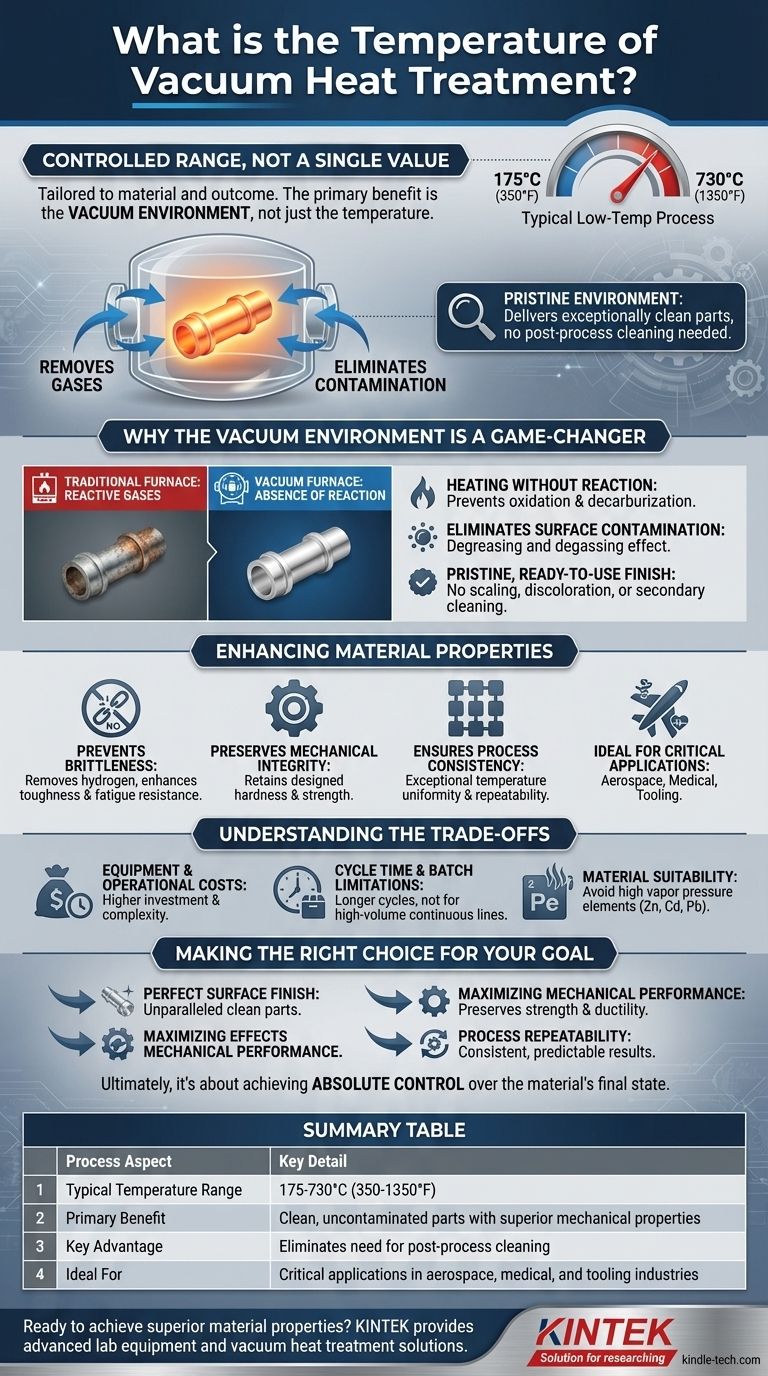

في المعالجة الحرارية بالفراغ، درجة الحرارة ليست قيمة واحدة بل هي نطاق متحكم به مصمم خصيصًا للمادة المحددة والنتائج المرجوة. تعمل معظم عمليات الفراغ ذات درجات الحرارة المنخفضة بين 175-730 درجة مئوية (350-1350 درجة فهرنهايت). بينما يمكن للتطبيقات المتخصصة أن توسع هذا النطاق، فإن المفتاح ليس درجة الحرارة نفسها بل البيئة النقية التي يحدث فيها التسخين.

درجة الحرارة المحددة ثانوية بالنسبة للفائدة الأساسية لبيئة الفراغ. من خلال إزالة الغازات الجوية، توفر العملية أجزاء نظيفة للغاية وغير ملوثة بخصائص ميكانيكية فائقة، مما يلغي الحاجة إلى التنظيف بعد المعالجة.

لماذا تعتبر بيئة الفراغ عامل تغيير جذري

يتطلب فهم المعالجة الحرارية بالفراغ تحويل التركيز من درجة الحرارة إلى الغلاف الجوي - أو عدم وجوده. تنبع القيمة الكاملة للعملية من تسخين المواد في غياب شبه كامل للغازات التفاعلية.

المبدأ الأساسي: التسخين بدون تفاعل

في الفرن التقليدي، يتفاعل الأكسجين والعناصر الأخرى الموجودة في الهواء مع سطح المعدن الساخن. يسبب هذا تأثيرات غير مرغوبة مثل الأكسدة (التآكل) وإزالة الكربنة (فقدان كربون السطح والصلابة).

يزيل فرن الفراغ هذه العناصر التفاعلية. يسمح هذا بتسخين المادة إلى درجة الحرارة المطلوبة دون تغيير كيميائية سطحها، مما يحافظ على سلامتها وتشطيبها.

القضاء على تلوث السطح

يعمل الفراغ على تنظيف قطعة العمل بنشاط. عندما تسخن القطعة، تساعد بيئة الضغط المنخفض على سحب الملوثات مثل بقايا التشحيم، وأغشية الأكسيد، والغازات المحتبسة بعيدًا عن السطح.

ينتج عن هذا تأثير إزالة الشحوم وإزالة الغازات، وهو أمر بالغ الأهمية لإعداد الأجزاء للعمليات اللاحقة مثل اللحام بالنحاس أو الطلاء.

تشطيب نقي وجاهز للاستخدام

من المزايا الرئيسية أن الأجزاء تخرج من الفرن بسطح لامع ونظيف، خالٍ من التآكل أو تغير اللون.

غالبًا ما يلغي هذا التشطيب عالي الجودة الحاجة إلى عمليات تنظيف ثانوية مثل السفع الرملي أو الحمامات الكيميائية، مما يوفر وقتًا وتكلفة كبيرين.

تعزيز خصائص المواد

لا تقتصر بيئة الفراغ المتحكم بها على حماية السطح فحسب؛ بل تعمل بنشاط على تحسين الخصائص الكلية للمادة نفسها.

منع الهشاشة والضعف

عمليات مثل تقصف الهيدروجين، حيث تتسلل ذرات الهيدروجين إلى المعدن وتقلل من ليونته، مستحيلة في الفراغ. من خلال إزالة الهيدروجين، تعزز المعالجة متانة المادة ومقاومتها للتعب وعمرها الافتراضي الإجمالي.

الحفاظ على السلامة الميكانيكية

نظرًا لأن العملية تمنع إزالة الكربنة السطحية، فإن قطعة العمل تحتفظ بصلابتها وقوتها المصممة. وهذا يضمن أن الخصائص الميكانيكية متسقة وموثوقة في جميع أنحاء الجزء.

ضمان اتساق العملية

توفر أفران الفراغ تجانسًا وتحكمًا استثنائيين في درجة الحرارة. يؤدي هذا إلى نتائج قابلة للتكرار للغاية وغير متغيرة من دفعة إلى أخرى، وهو أمر ضروري للتطبيقات الحرجة في صناعات الطيران والطب والأدوات.

فهم المقايضات

على الرغم من فعاليتها العالية، فإن المعالجة الحرارية بالفراغ ليست الحل الشامل. تتضمن اعتبارات محددة تجعلها مثالية لبعض التطبيقات ولكنها أقل عملية للبعض الآخر.

تكاليف المعدات والتشغيل

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا مقارنة بأفران الغلاف الجوي القياسية. كما أن تعقيد إنشاء الفراغ وصيانته يزيد من تكلفة التشغيل والخبرة المطلوبة.

وقت الدورة وقيود الدفعة

قد يستغرق سحب الفراغ والتحكم الدقيق في دورات التسخين والتبريد وقتًا أطول من طرق المعالجة الحرارية التقليدية. العملية بطبيعتها تعتمد على الدفعات، وقد لا تكون مناسبة لخطوط الإنتاج المستمرة ذات الحجم الكبير.

ملاءمة المواد

يمكن أن تكون بعض السبائك التي تحتوي على عناصر ذات ضغط بخار عالٍ (مثل الزنك أو الكادميوم أو الرصاص) مشكلة. في درجات الحرارة العالية والضغط المنخفض، يمكن لهذه العناصر أن تتبخر (تتطاير) من السبيكة، مما قد يغير تركيبها ويلوث الفرن.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار المعالجة الحرارية الصحيحة كليًا على هدفك النهائي للجزء.

- إذا كان تركيزك الأساسي على تشطيب سطح مثالي: فإن المعالجة الحرارية بالفراغ لا مثيل لها في إنتاج أجزاء نظيفة ولامعة لا تتطلب أي معالجة لاحقة.

- إذا كان تركيزك الأساسي على زيادة الأداء الميكانيكي: تمنع العملية التقصف وإزالة الكربنة، مما يحافظ على القوة الكامنة للمادة، وليونتها، وعمر التعب.

- إذا كان تركيزك الأساسي على تكرارية العملية للمكونات الحيوية: تضمن بيئة الفراغ المتحكم بها للغاية نتائج متسقة ويمكن التنبؤ بها من دفعة إلى أخرى.

في النهاية، المعالجة الحرارية بالفراغ لا تتعلق بدرجة حرارة محددة بقدر ما تتعلق بتحقيق تحكم مطلق في الحالة النهائية للمادة.

جدول الملخص:

| جانب العملية | تفاصيل رئيسية |

|---|---|

| نطاق درجة الحرارة النموذجي | 175-730 درجة مئوية (350-1350 درجة فهرنهايت) |

| الفائدة الأساسية | أجزاء نظيفة وغير ملوثة بخصائص ميكانيكية فائقة |

| الميزة الرئيسية | يلغي الحاجة إلى التنظيف بعد المعالجة |

| مثالي لـ | التطبيقات الحرجة في صناعات الطيران والطب والأدوات |

هل أنت مستعد لتحقيق خصائص مواد فائقة وتشطيبات نقية لمكوناتك الحيوية؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة، بما في ذلك حلول المعالجة الحرارية بالفراغ، المصممة لتلبية المتطلبات الصارمة للمختبرات في صناعات الطيران والطب والأدوات. تضمن خبرتنا حصولك على التحكم الدقيق في درجة الحرارة وبيئة خالية من التلوث اللازمة للحصول على نتائج متسقة وعالية الجودة.

اتصل بنا اليوم لمعرفة كيف يمكن لحلول KINTEK أن تعزز أداء المواد لديك وتبسط عملية الإنتاج!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن أنبوبي عالي الضغط للمختبرات

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي العلاقة بين الفراغ ودرجة الحرارة؟ إتقان التحكم في درجات الحرارة العالية لمعالجة المواد

- ما هي مهام العمليات الأساسية التي يقوم بها الفرن عالي الحرارة عند معالجة المواد الهلامية الهجينة؟

- ما هو الفرق بين الكربنة السائلة والكربنة الغازية؟ الدقة والسلامة والأثر البيئي

- ما هما النوعان الرئيسيان للمناطق الساخنة؟ اختر أفضل منطقة ساخنة بالكامل من المعدن أو مختلطة لمختبرك

- ما هو التلدين بدرجة حرارة عالية؟ أداة دقيقة لهندسة المواد على المستوى الذري

- كيف تضمن أفران المختبرات عالية الدقة صلاحية التجارب في المحاكاة النووية؟ استقرار ± 1 كلفن

- ما هو الفرن المستخدم للمعالجة الحرارية؟ دليل لاختيار الفرن المناسب لموادك

- ما هي درجة الحرارة المطلوبة للحام الألمنيوم بالنحاس؟ أتقن النافذة الحرارية الحرجة للحصول على وصلات قوية