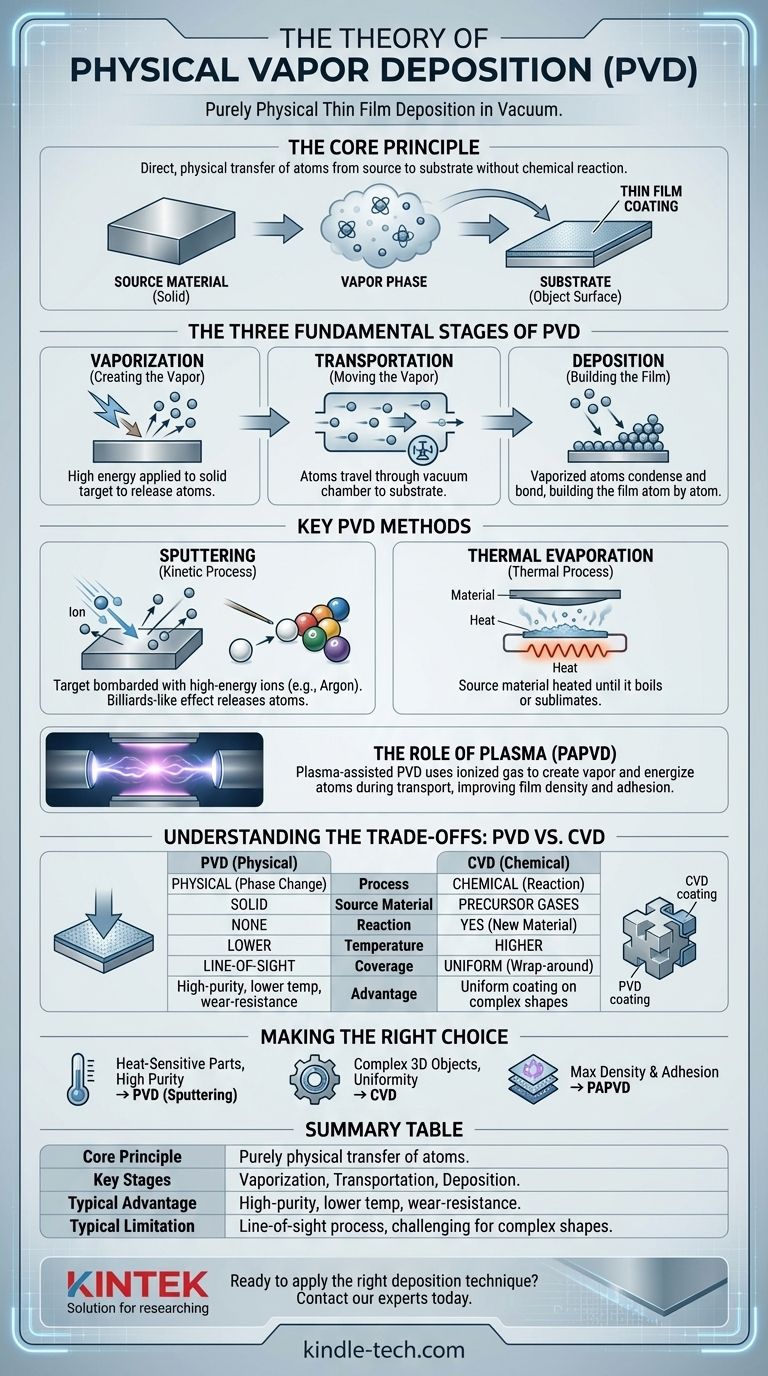

في جوهرها، تصف نظرية الترسيب الفيزيائي للبخار (PVD) عائلة من العمليات التي تنشئ أغشية وطلاءات رقيقة بوسائل فيزيائية بحتة. تتضمن العملية أخذ مادة صلبة، وتحويلها إلى بخار في فراغ، ثم السماح لهذا البخار بالتكثف على سطح جسم (الركيزة). هذه عملية تغيير طور أساسية، تشبه تبخر الماء وتكثفه كقطر الندى، ولكنها تتم باستخدام مواد صلبة في بيئة شديدة التحكم.

الترسيب الفيزيائي للبخار ليس طريقة واحدة بل فئة من التقنيات القائمة على التفريغ. نظريتها الموحدة هي النقل المباشر والفيزيائي للذرات من مصدر إلى ركيزة، مما يؤدي إلى إنشاء طلاء عالي الأداء دون بدء تفاعل كيميائي على السطح المستهدف.

المراحل الأساسية الثلاث للترسيب الفيزيائي للبخار (PVD)

يمكن تقسيم كل عملية PVD، بغض النظر عن التكنولوجيا المحددة المستخدمة، إلى ثلاث مراحل أساسية. فهم هذا التسلسل هو مفتاح فهم النظرية الأساسية.

المرحلة 1: التبخير (إنشاء البخار)

الخطوة الأولى هي توليد بخار من المادة المصدر، والتي غالبًا ما تسمى "الهدف". يتم تحقيق ذلك عن طريق توفير كمية كبيرة من الطاقة للمادة الصلبة.

الطريقتان الأساسيتان لذلك هما التذرية والتبخير الحراري.

المرحلة 2: النقل (تحريك البخار)

بمجرد تحرير الذرات من المادة المصدر، فإنها تنتقل عبر حجرة تفريغ باتجاه الركيزة.

الفراغ أمر بالغ الأهمية. فهو يزيل الذرات والجزيئات الأخرى (مثل الأكسجين والنيتروجين) التي يمكن أن تتصادم مع المادة المتبخرة، أو تسبب التلوث، أو تعيق مسارها إلى الركيزة.

المرحلة 3: الترسيب (بناء الفيلم)

في المرحلة النهائية، تصل الذرات المتبخرة إلى سطح الركيزة، حيث تبرد وتتكثف وتترابط.

تتراكم هذه العملية، ذرة بذرة، لتشكيل فيلم رقيق صلب. تتأثر خصائص هذا الفيلم - كثافته، التصاقه، وهيكله - بشكل كبير بطاقة الذرات الواصلة وحالة الركيزة.

شرح طرق PVD الرئيسية

تتميز "أنواع" PVD المختلفة بشكل أساسي بكيفية تحقيقها للمرحلة الأولى: التبخير.

التذرية

التذرية هي عملية حركية. يتم قصف المادة المستهدفة بأيونات عالية الطاقة (عادة من غاز خامل مثل الأرجون) يتم تسريعها في بيئة بلازما.

فكر في الأمر كلعبة بلياردو مجهرية. تعمل الأيونات الواردة ككرات البلياردو، وتضرب ذرات المادة المستهدفة وتطردها بقوة كافية لدخول طور البخار.

التبخير الحراري

التبخير الحراري هو مفهوم أبسط. يتم تسخين المادة المصدر في حجرة التفريغ حتى تبدأ في الغليان أو التسامي، مما يطلق بخارًا.

يتم ذلك غالبًا عن طريق تمرير تيار كهربائي عالٍ عبر عنصر مقاوم يحمل المادة. إنه فعال ولكنه يوفر تحكمًا أقل في طاقة الذرات المترسبة مقارنة بالتذرية.

دور البلازما (PAPVD)

العديد من أنظمة PVD الحديثة مساعدة بالبلازما (PAPVD). تُستخدم البلازما، وهي غاز مؤين، لإنشاء البخار (كما في التذرية) ولتنشيط الذرات أثناء النقل.

يمكن أن يؤدي قصف الركيزة بالأيونات قبل وأثناء الترسيب إلى تنظيف السطح ومنح الذرات المتكثفة مزيدًا من الطاقة. وينتج عن ذلك طلاء أكثر كثافة وتجانسًا وترابطًا أقوى.

فهم المفاضلات: PVD مقابل CVD

نقطة الالتباس الشائعة هي الفرق بين PVD والترسيب الكيميائي للبخار (CVD). بينما ينتج كلاهما أغشية رقيقة، فإن نظرياتهما الأساسية مختلفة تمامًا.

الفرق الجوهري: فيزيائي مقابل كيميائي

كما رأينا، PVD هي عملية فيزيائية. مادة الفيلم النهائي هي نفسها مادة المصدر، يتم نقلها فقط من مكان إلى آخر.

CVD هي عملية كيميائية. تقوم بإدخال غازات أولية إلى حجرة، والتي تتفاعل بعد ذلك على السطح الساخن للركيزة لتشكيل فيلم من مادة جديدة تمامًا. الفيلم النهائي هو نتاج تفاعل كيميائي.

درجة الحرارة وتوافق الركيزة

تعد PVD عمومًا عملية ذات درجة حرارة أقل من CVD. وهذا يجعل PVD مناسبة لطلاء المواد التي لا يمكنها تحمل الحرارة العالية، مثل البلاستيك أو بعض السبائك المعدنية.

التغطية والتعقيد ("قوة الرمي")

نظرًا لأن PVD هي إلى حد كبير عملية "خط الرؤية"، حيث تنتقل الذرات في خط مستقيم من المصدر إلى الركيزة، فقد يكون من الصعب طلاء الأشكال المعقدة ثلاثية الأبعاد بشكل موحد.

يمكن لغازات CVD أن تتدفق حول جسم ما، مما يؤدي غالبًا إلى تغطية أكثر تجانسًا ("التفاف") على الأسطح المعقدة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار طريقة الترسيب الصحيحة فهم هدفك النهائي.

- إذا كان تركيزك الأساسي هو الطلاءات عالية النقاء والمقاومة للتآكل على الأجزاء الحساسة للحرارة: غالبًا ما تكون PVD، وخاصة التذرية، هي الخيار الأمثل نظرًا لدرجات حرارة المعالجة المنخفضة والترسيب عالي الطاقة.

- إذا كان تركيزك الأساسي هو تحقيق طلاء موحد تمامًا على جسم ثلاثي الأبعاد معقد: قد تكون CVD أكثر ملاءمة نظرًا لآلية الطلاء غير الاتجاهية.

- إذا كان تركيزك الأساسي هو زيادة كثافة والتصاق الفيلم الخاص بك: ابحث عن تقنيات PVD المساعدة بالبلازما (PAPVD)، التي تستخدم قصف الأيونات لتحسين جودة الفيلم بشكل كبير.

يسمح لك فهم هذه المبادئ الأساسية باختيار استراتيجية الترسيب الدقيقة الأنسب لمادتك وأهداف الأداء.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| المبدأ الأساسي | نقل فيزيائي بحت للذرات من مصدر صلب إلى ركيزة في فراغ. |

| الطرق الأساسية | التذرية (حركية) والتبخير الحراري (حرارية). |

| المراحل الرئيسية | 1. التبخير 2. النقل 3. الترسيب. |

| الميزة النموذجية | طلاءات عالية النقاء ومقاومة للتآكل؛ درجة حرارة أقل من CVD. |

| القيود النموذجية | عملية خط الرؤية؛ قد تكون صعبة للأشكال ثلاثية الأبعاد المعقدة. |

هل أنت مستعد لتطبيق تقنية الترسيب الصحيحة لمشروعك؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لجميع احتياجاتك من طلاء الأغشية الرقيقة. سواء كنت تقوم بتطوير مواد جديدة، أو تعزيز متانة المنتج، أو إجراء أبحاث دقيقة، فإن خبرتنا في PVD والتقنيات ذات الصلة يمكن أن تساعدك في تحقيق نتائج متفوقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم التحديات والأهداف المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- ما هو الترسيب الكيميائي للبخار بالفتيل الساخن للماس؟ دليل لطلاء الماس الاصطناعي

- كيف يتم طلاء شيء بالماس؟ دليل لطرق نمو الترسيب الكيميائي للبخار (CVD) مقابل طرق الطلاء

- كيف يتم إدخال المواد المتفاعلة إلى غرفة التفاعل أثناء عملية الترسيب الكيميائي للبخار؟ إتقان أنظمة توصيل المواد الأولية

- ما هو دور نظام HF-CVD في تحضير أقطاب BDD؟ حلول قابلة للتطوير لإنتاج الألماس المخدر بالبورون

- ما هو ترسيب البلازما الكيميائي بالميكروويف (MPCVD)؟ دليل لتركيب الماس عالي النقاء والمواد