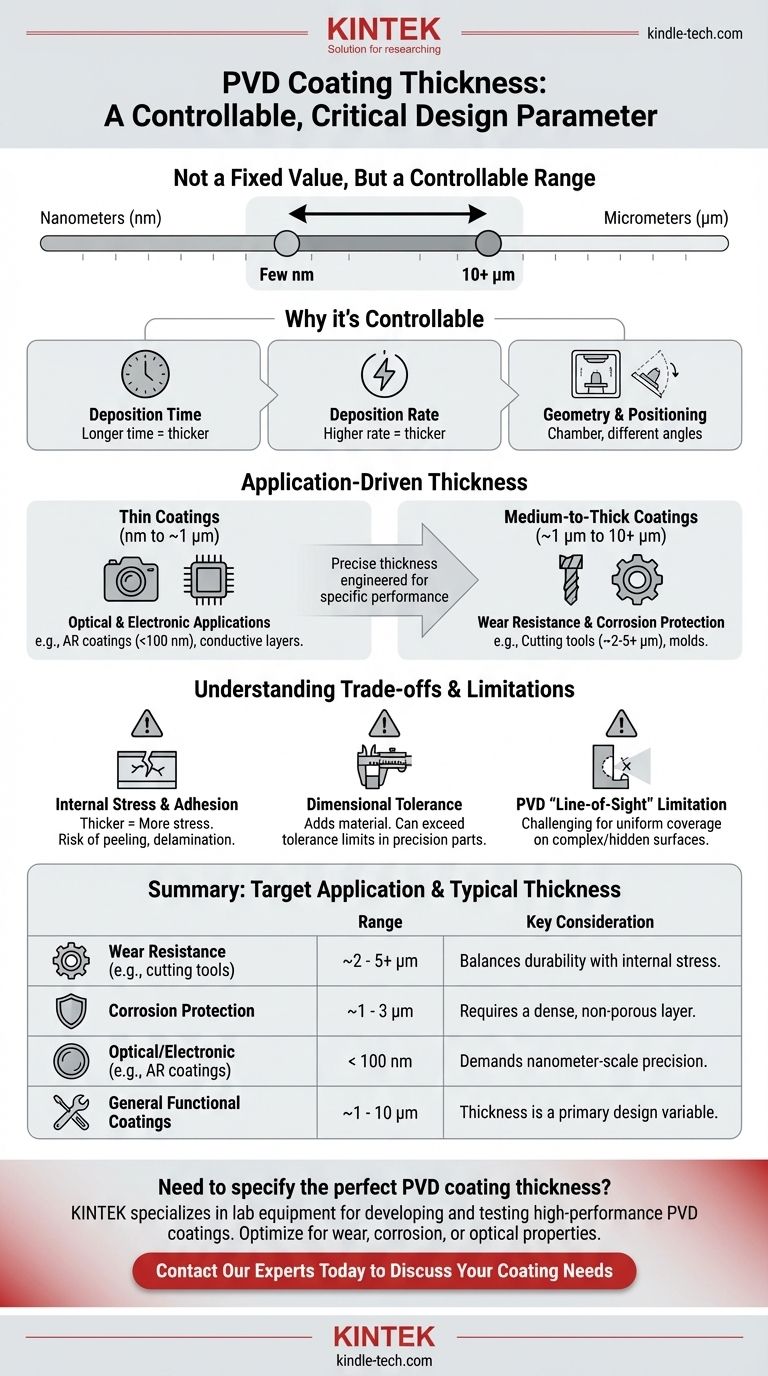

سمك طلاء الترسيب الفيزيائي للبخار (PVD) ليس قيمة ثابتة واحدة. بدلاً من ذلك، هو معلمة قابلة للتحكم بدرجة عالية تتراوح عادةً من بضعة نانومترات (nm) إلى عدة ميكرومترات (µm)، أو ميكرونات. يتم تصميم السمك الدقيق بناءً على متطلبات الأداء المحددة للتطبيق، مثل مقاومة التآكل، أو الحماية من التآكل، أو الخصائص البصرية المطلوبة.

الخلاصة الأساسية هي أن سمك طلاء PVD هو خيار تصميم حاسم، وليس خاصية متأصلة. إنه ينطوي على مقايضة متعمدة بين تعزيز أداء الجزء وإدارة عوامل مثل الإجهاد الداخلي، والتفاوت الأبعاد، وتكلفة التصنيع.

لماذا سمك PVD متغير قابل للتحكم

يشمل الترسيب الفيزيائي للبخار عمليات مثل التذرية والتبخير الحراري. في هذه الطرق، يتم إزاحة الذرات من مادة المصدر وترسيبها على ركيزة في فراغ. السمك النهائي هو نتيجة مباشرة للتحكم في العملية.

العوامل الرئيسية المؤثرة على السمك

العامل الأكثر أهمية هو وقت الترسيب. يؤدي التعرض الأطول للركيزة لتيار البخار إلى طلاء أكثر سمكًا.

عامل رئيسي آخر هو معدل الترسيب. يتم التحكم في ذلك عن طريق تعديل معلمات العملية مثل الطاقة المطبقة على هدف التذرية أو درجة حرارة مصدر التبخير.

أخيرًا، تؤثر الهندسة والموضع للجزء داخل غرفة التفريغ على السمك النهائي وتجانسه عبر السطح.

دور السمك في أداء التطبيق

يرتبط السمك المحدد ارتباطًا مباشرًا بالوظيفة المقصودة للطلاء. قد يكون الطلاء المصمم لغرض واحد غير مناسب تمامًا لغرض آخر.

الطلاءات الرقيقة (نانومتر إلى ~1 ميكرومتر)

غالبًا ما تكون هناك حاجة إلى طبقات رقيقة ودقيقة للغاية للتطبيقات البصرية والإلكترونية. على سبيل المثال، يتم بناء الطلاءات المضادة للانعكاس على العدسات أو الطبقات الموصلة في أشباه الموصلات بدقة على مقياس النانومتر.

الطلاءات المتوسطة إلى السميكة (~1 ميكرومتر إلى 10+ ميكرومتر)

تعتبر الطلاءات السميكة ضرورية للتطبيقات التي تتطلب مقاومة عالية للتآكل والحماية من التآكل. غالبًا ما يتم طلاء أدوات القطع ومكونات المحرك والقوالب الصناعية بعدة ميكرونات من المواد الصلبة مثل نيتريد التيتانيوم (TiN) لإطالة عمرها التشغيلي.

فهم المقايضات والقيود

يتطلب اختيار السمك الصحيح الموازنة بين مكاسب الأداء والعيوب المحتملة. ببساطة، تطبيق طلاء أكثر سمكًا ليس دائمًا أفضل.

الإجهاد الداخلي والالتصاق

مع زيادة سمك طلاء PVD، يمكن أن يتراكم الإجهاد الداخلي داخل الفيلم. يمكن أن يؤدي الإجهاد المفرط إلى التصدع أو الانفصال أو التقشير، مما يتسبب في فشل الطلاء بالكامل.

التفاوت الأبعاد

يؤدي تطبيق الطلاء إلى إضافة مادة إلى سطح الجزء. بالنسبة للمكونات عالية الدقة، يمكن أن يغير الطلاء السميك الأبعاد بما يكفي لدفع الجزء خارج التفاوت المطلوب، مما يؤثر على كيفية تركيبه وعمله في التجميع.

قيود "خط الرؤية" لـ PVD

على عكس الترسيب الكيميائي للبخار (CVD)، الذي يتمتع بخصائص "التفاف" جيدة للأشكال المعقدة، فإن PVD هي عملية خط الرؤية. قد يجعل هذا من الصعب تحقيق سمك طلاء موحد على الأشكال الهندسية المعقدة ذات الأسطح المخفية أو الثقوب الداخلية.

اتخاذ القرار الصحيح لهدفك

يحدد تطبيقك المستهدف سمك الطلاء المثالي. ضع في اعتبارك الهدف الأساسي الذي تحتاج إلى تحقيقه.

- إذا كان تركيزك الأساسي هو مقاومة التآكل على أدوات القطع أو القوالب: عادةً ما يتطلب طلاء أكثر سمكًا في نطاق 2-5 ميكرومتر لتوفير حاجز متين ضد التآكل والاحتكاك.

- إذا كان تركيزك الأساسي هو الأداء البصري مثل مقاومة الانعكاس: تحتاج إلى طبقات رقيقة للغاية ومتحكم بها بدقة، غالبًا أقل من 100 نانومتر.

- إذا كان تركيزك الأساسي هو الحماية من التآكل للمكونات: غالبًا ما يكون طلاء كثيف غير مسامي يتراوح سمكه بين 1-3 ميكرومتر كافيًا لختم الركيزة عن البيئة.

- إذا كان تركيزك الأساسي هو طلاء جزء معقد بأسطح داخلية: يجب أن تفكر فيما إذا كانت طبيعة "خط الرؤية" لـ PVD تمثل قيدًا وما إذا كانت عملية مثل CVD قد تكون أكثر ملاءمة.

في النهاية، يعد اختيار سمك PVD الصحيح قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على أداء المنتج النهائي وموثوقيته وتكلفته.

جدول الملخص:

| التطبيق المستهدف | نطاق السمك النموذجي | اعتبارات رئيسية |

|---|---|---|

| مقاومة التآكل (مثل أدوات القطع) | ~2 - 5+ ميكرومتر | يوازن بين المتانة والإجهاد الداخلي. |

| الحماية من التآكل | ~1 - 3 ميكرومتر | يتطلب طبقة كثيفة غير مسامية. |

| بصري/إلكتروني (مثل طلاءات AR) | < 100 نانومتر | يتطلب دقة على مقياس النانومتر. |

| الطلاءات الوظيفية العامة | ~1 - 10 ميكرومتر | السمك هو متغير تصميم أساسي. |

هل تحتاج إلى تحديد سمك طلاء PVD المثالي لتطبيقك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لتطوير واختبار طلاءات PVD عالية الأداء. سواء كنت تعمل على تحسين مقاومة التآكل، أو الحماية من التآكل، أو الخصائص البصرية المحددة، فإن حلولنا تساعدك على تحقيق نتائج دقيقة وموثوقة وفعالة من حيث التكلفة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في تطوير الطلاء واختبار المواد.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

يسأل الناس أيضًا

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- كيف تحسن أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) طلاءات الكربون الشبيه بالألماس (DLC) على الغرسات؟ شرح المتانة الفائقة والتوافق الحيوي

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب