في جوهرها، تستخدم عملية التلبيد مسحوقًا ناعمًا، وضغطًا هائلاً، وحرارة شديدة لتحويل المادة السائبة إلى كتلة صلبة وموحدة. لا تقتصر هذه العملية على مادة واحدة؛ إنها تقنية تصنيع متعددة الاستخدامات تعمل مع مجموعة واسعة من المواد، وأبرزها المساحيق المعدنية والسيراميك، والتي يتم تسخينها إلى نقطة أقل بقليل من درجة انصهارها لدمجها معًا.

التلبيد هو في الأساس عملية حرارية تربط جزيئات المادة معًا، مما يخلق جسمًا صلبًا دون صهره. وهذا يسمح بإنشاء أجزاء معقدة من مواد مثل السبائك المعدنية والسيراميك عالي الأداء التي قد يكون من الصعب تشكيلها باستخدام الطرق التقليدية.

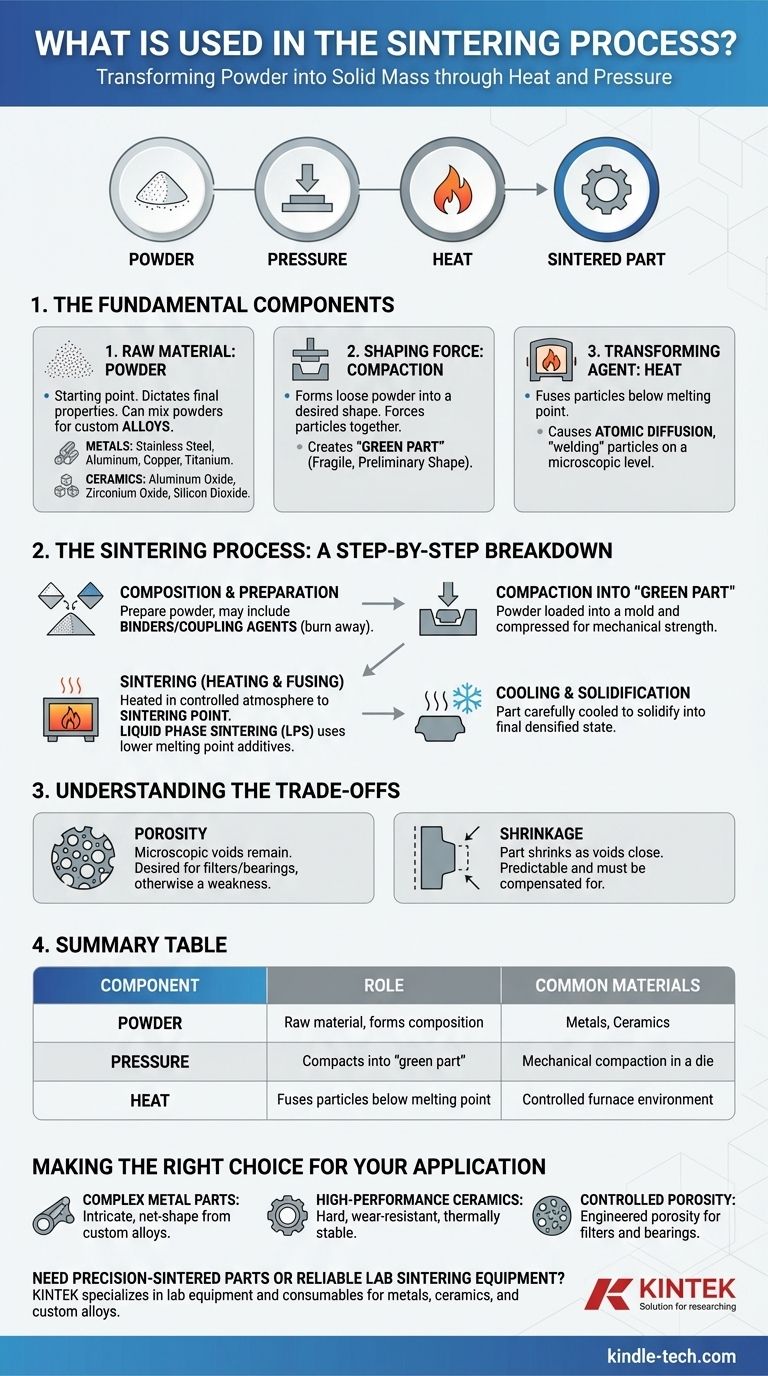

المكونات الأساسية للتلبيد

يمكن فهم التلبيد على أفضل وجه كنظام يتكون من ثلاثة مكونات أساسية: المادة الخام، وقوة التشكيل، والعامل المحول.

المادة الخام: المسحوق

نقطة البداية لأي عملية تلبيد هي مسحوق ناعم. يحدد اختيار المسحوق الخصائص النهائية للشيء.

تشمل المواد الشائعة المعادن مثل الفولاذ المقاوم للصدأ والألومنيوم والنحاس والنيكل وسبائك التيتانيوم. من المزايا الرئيسية للتلبيد القدرة على خلط مساحيق معدنية مختلفة لإنشاء سبائك مخصصة ذات خصائص فريدة.

تُستخدم هذه العملية أيضًا على نطاق واسع في السيراميك، حيث تُستخدم مواد مثل أكسيد الألومنيوم، وأكسيد الزركونيوم، وثاني أكسيد السيليكون، وأكسيد الحديد لإنشاء مكونات صلبة ومقاومة للحرارة.

قوة التشكيل: الضغط

قبل التسخين، يجب تشكيل المسحوق السائب بالشكل المطلوب. ويتم ذلك من خلال الضغط الميكانيكي.

يُوضع المسحوق في قالب أو قالب ويُعرض لضغط عالٍ. هذه العملية، التي غالبًا ما تُسمى الكبس البارد أو الساخن، تدفع الجزيئات إلى تماس وثيق، مما يخلق شكلاً أوليًا هشًا يُعرف باسم "الجزء الأخضر".

العامل المحول: الحرارة

الحرارة هي العامل الحاسم الذي يحول المسحوق المضغوط إلى جسم كثيف وصلب.

يتم تسخين الجزء الأخضر في بيئة محكمة، مثل فرن أو محرق، إلى درجة حرارة أقل من نقطة انصهار المادة. توفر هذه الحرارة الطاقة اللازمة لذرات الانتشار عبر حدود الجزيئات، مما يؤدي إلى لحامها معًا على المستوى المجهري.

عملية التلبيد: تفصيل خطوة بخطوة

في حين أن المكونات بسيطة، فإن العملية نفسها عبارة عن تسلسل من المراحل التي يتم التحكم فيها بعناية.

المرحلة 1: التركيب والتحضير

تتضمن هذه الخطوة الأولية تحضير المسحوق الخام. قد يكون مادة واحدة أو خليطًا دقيقًا من مساحيق مختلفة لتشكيل سبيكة.

غالبًا ما يتم خلط إضافات عضوية مثل المواد الرابطة أو عوامل الربط. تساعد هذه الإضافات الجزيئات على الاحتفاظ بشكلها أثناء الضغط وهي مصممة للاحتراق بشكل نظيف أثناء مرحلة التسخين.

المرحلة 2: الضغط في "جزء أخضر"

يتم تحميل خليط المسحوق المحضر في قالب وضغطه. الهدف هو إنشاء جزء أخضر بقوة ميكانيكية كافية للتعامل معه ونقله إلى الفرن. تعد كثافة هذا الجزء الأخضر عاملاً حاسمًا للنتيجة النهائية.

المرحلة 3: التلبيد (التسخين والدمج)

يُوضع الجزء الأخضر في فرن ذي جو متحكم فيه (مثل الفراغ أو الغاز الخامل لمنع الأكسدة). تُرفع درجة الحرارة إلى نقطة التلبيد، حيث تبدأ الجزيئات في الاندماج.

في بعض الحالات، يُستخدم التلبيد في الطور السائل (LPS). يتضمن ذلك إضافة مادة ذات نقطة انصهار أقل، والتي تصبح سائلة وتسرّع الانتشار والترابط بين جزيئات المسحوق الأساسية.

المرحلة 4: التبريد والتصلب

بعد الاحتفاظ بالجزء عند درجة حرارة التلبيد لمدة محددة، يتم تبريده بعناية. ومع برودته، يتصلب إلى حالته النهائية الموحدة والمكثفة.

فهم المقايضات

التلبيد تقنية قوية، لكنها تأتي مع اعتبارات محددة يجب إدارتها للحصول على نتيجة ناجحة.

المسامية

نظرًا لأن المادة لا تذوب بالكامل، فقد تبقى فراغات مجهرية، أو مسامية، في الجزء النهائي. في بعض التطبيقات، مثل المرشحات أو المحامل ذاتية التزييت، تكون هذه ميزة مرغوبة. في حالات أخرى، يمكن أن تكون نقطة ضعف هيكلية يجب تقليلها من خلال التحكم الدقيق في الضغط ودرجة الحرارة وتركيب المواد.

الانكماش

مع اندماج الجسيمات وإغلاق الفراغات بينها، سينكمش الجزء الكلي. هذا التغير الأبعادي يمكن التنبؤ به ولكن يجب حسابه بدقة والتعويض عنه في تصميم القالب الأولي لضمان أن الجزء النهائي يلبي مواصفاته المطلوبة.

التحكم في العملية

تعتمد جودة الجزء الملبد على تحكم دقيق للغاية في العملية. يجب مراقبة وتنظيم عوامل مثل الغلاف الجوي داخل الفرن، وسمك طبقة المادة، ومعدلات التسخين والتبريد، وسرعة الآلة لضمان نتائج متسقة.

اتخاذ القرار الصحيح لتطبيقك

يعد فهم هدف المكون الخاص بك أمرًا أساسيًا للاستفادة من عملية التلبيد بفعالية.

- إذا كان تركيزك الأساسي على الأجزاء المعدنية المعقدة: يسمح التلبيد بإنشاء مكونات معقدة ذات شكل نهائي من سبائك مخصصة قد تكون باهظة الثمن أو مستحيلة التصنيع.

- إذا كان تركيزك الأساسي على السيراميك عالي الأداء: هذه العملية مثالية لتصنيع أجزاء صلبة ومقاومة للتآكل ومستقرة حرارياً من مواد مثل الزركونيا أو الألومينا للتطبيقات المتطلبة.

- إذا كان تركيزك الأساسي على المكونات ذات المسامية المتحكم بها: التلبيد هو أحد طرق التصنيع القليلة التي تسمح لك بتصميم مستوى محدد من المسامية في مادة ما، مما يخلق منتجات مثل المرشحات والمحامل.

في النهاية، يوفر التلبيد مستوى رائعًا من التحكم في الشكل النهائي للمادة وبنيتها المجهرية، مباشرة من حالتها المسحوقة.

جدول الملخص:

| المكون | الدور في عملية التلبيد | المواد الشائعة |

|---|---|---|

| المسحوق | المادة الخام التي تشكل تركيبة الجزء النهائي | المعادن (الفولاذ، الألومنيوم، التيتانيوم)، السيراميك (الألومينا، الزركونيا) |

| الضغط | يضغط المسحوق في "جزء أخضر" للتعامل معه | يُطبق عبر الضغط الميكانيكي في قالب/قالب |

| الحرارة | تدمج الجزيئات معًا تحت نقطة الانصهار | بيئة فرن متحكم بها (فراغ، غاز خامل) |

هل تحتاج إلى أجزاء ملبدة بدقة أو معدات تلبيد معملية موثوقة؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتقدم حلولًا لتلبيد المعادن والسيراميك والسبائك المخصصة. تضمن خبرتنا حصولك على مكونات متينة ومعقدة ذات خصائص مادية متحكم بها. اتصل بخبرائنا اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هي عملية طلاء حزمة الإلكترون؟ دليل ترسيب الأغشية الرقيقة عالية النقاء

- ما هي درجة الحرارة القصوى للرأس الساخن المعدني بالكامل؟ ليست المعدن، بل الإلكترونيات.

- عند اختيار نوع الماء لحمام مائي مخبري، لماذا الماء المقطر هو الخيار الأفضل؟

- ما هي المتغيرات في عملية التلبيد؟ درجة الحرارة الرئيسية، والوقت، والجو لتحقيق نتائج مثالية

- ما هو التبخير في تكنولوجيا الأغشية الرقيقة؟ دليل لأساليب تصنيع PVD الأساسية

- هل تؤثر درجة الحرارة على الانضغاط؟ فهم الدور الحاسم للحرارة في سلوك المواد

- ما هي طريقة KBr؟ دليل لإعداد عينات FTIR للمواد الصلبة

- ما هو نطاق درجة الحرارة الذي تحافظ عليه المجمدات فائقة الانخفاض؟ معيار -80 درجة مئوية لسلامة العينات