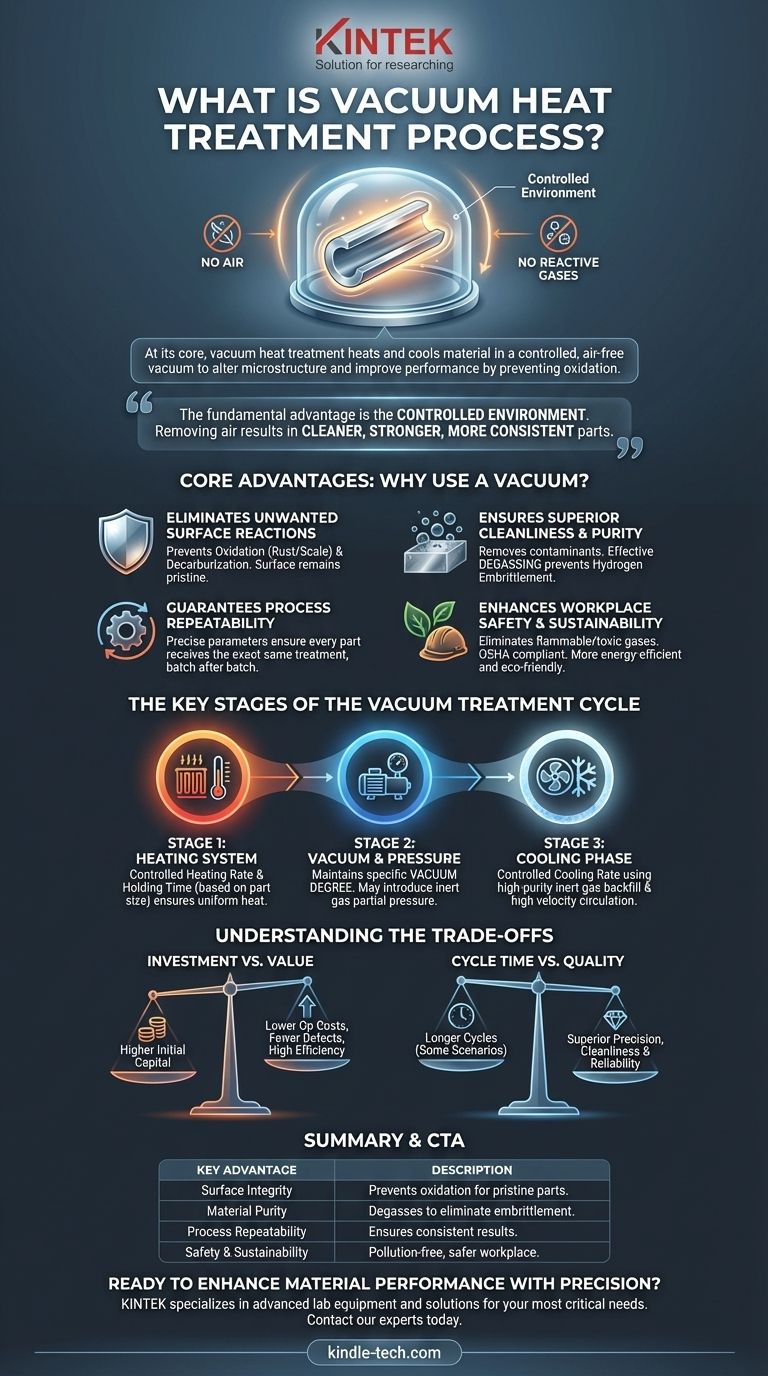

في جوهرها، المعالجة الحرارية بالتفريغ هي عملية يتم فيها تسخين المادة إلى درجة حرارة محددة ثم تبريدها بطريقة مضبوطة، وكل ذلك داخل بيئة مفرغة من الهواء. تستخدم هذه الطريقة غياب الغلاف الجوي لتغيير البنية المجهرية الداخلية للمادة، مما يحسن بالتالي أداءها وجودتها ومتانتها عن طريق منع التفاعلات السطحية غير المرغوب فيها مثل الأكسدة.

الميزة الأساسية للمعالجة الحرارية بالتفريغ ليست الحرارة بحد ذاتها، بل البيئة المتحكم فيها. عن طريق إزالة الهواء والغازات التفاعلية الأخرى، فإنك تقضي على تلوث السطح والتفاعلات، مما ينتج عنه أجزاء أنظف وأقوى وأكثر اتساقًا مما يمكن أن تنتجه الطرق الجوية التقليدية.

لماذا نستخدم التفريغ؟ المزايا الأساسية

يتم تحديد قرار استخدام فرن التفريغ من خلال الحاجة إلى سيطرة مطلقة على بيئة قطعة العمل أثناء الدورة الحرارية. توفر هذه السيطرة عدة فوائد حاسمة.

القضاء على التفاعلات السطحية غير المرغوب فيها

تؤدي المعالجة الحرارية في جو عادي إلى تعريض سطح المعدن للأكسجين والغازات الأخرى. يمكن أن يؤدي هذا إلى الأكسدة (الصدأ أو التكلس) ونزع الكرب، وهي عملية يتم فيها فقدان الكربون من سطح الفولاذ، مما يؤدي إلى تليينه.

بيئة التفريغ خاملة. عن طريق إزالة هذه الغازات التفاعلية، تمنع العملية هذه التفاعلات الضارة، مما يضمن بقاء سلامة سطح المادة نقية.

ضمان نظافة ونقاء فائقين

يسحب التفريغ بنشاط الملوثات من سطح قطعة العمل، مثل بقايا مواد التشحيم أو أغشية الأكسيد الرقيقة.

علاوة على ذلك، فإن العملية فعالة للغاية في إزالة الغازات - إزالة الغازات المذابة مثل الهيدروجين والأكسجين من داخل المعدن نفسه. هذا أمر بالغ الأهمية لمنع مشاكل مثل هشاشة الهيدروجين، والتي يمكن أن تسبب فشلًا كارثيًا في المكونات عالية القوة.

ضمان قابلية تكرار العملية

بدون المتغيرات غير المتوقعة للغلاف الجوي، توفر المعالجة الحرارية بالتفريغ ثباتًا وقابلية تكرار استثنائيين.

يمكن برمجة كل دورة بمعلمات دقيقة لدرجة الحرارة والوقت ومعدل التبريد، مما يضمن أن كل جزء في الدفعة - وكل دفعة لاحقة - يتلقى نفس المعالجة بالضبط.

تعزيز سلامة مكان العمل والاستدامة

غالبًا ما تتضمن المعالجة الحرارية التقليدية غازات قابلة للاشتعال وسامة. تقضي أفران التفريغ على هذا الخطر، مما يخلق بيئة عمل أكثر أمانًا تتوافق بسهولة أكبر مع معايير OSHA.

العملية خالية أيضًا من التلوث والمنتجات الثانوية الضارة. من خلال تجنب الاحتراق وتقليل الحاجة إلى التنظيف الكيميائي بعد المعالجة في كثير من الأحيان، فإنه خيار أكثر كفاءة في استخدام الطاقة وأكثر وعيًا بالبيئة.

المراحل الرئيسية لدورة المعالجة بالتفريغ

يتم تعريف عملية المعالجة الحرارية بالتفريغ من خلال ثلاث مراحل أساسية، يتم التحكم في كل منها بدقة لتحقيق خصائص المادة المطلوبة.

المرحلة 1: نظام التسخين

يتم تسخين قطعة العمل باستخدام عناصر مقاومة أو حثية داخل غرفة التفريغ. يتم تحديد معدل التسخين ودرجة حرارة التثبيت ووقت التثبيت بناءً على نوع المادة والنتيجة المرجوة.

يتم حساب وقت التثبيت بناءً على السماكة الفعالة وشكل الجزء لضمان تسخينه بالتساوي حتى النهاية.

المرحلة 2: التحكم في التفريغ والضغط

طوال مراحل التسخين والتثبيت، يتم الحفاظ على درجة تفريغ محددة (مستوى الضغط تحت الضغط الجوي).

في بعض الحالات، يمكن إدخال ضغط جزئي لغاز خامل محدد مثل النيتروجين أو الأرجون للتحكم في العملية أو المساعدة في نقل الحرارة.

المرحلة 3: مرحلة التبريد

بعد فترة التثبيت، يجب تبريد الجزء بمعدل محدد لتثبيت البنية المجهرية المطلوبة.

يتم تحقيق ذلك باستخدام وسائط وطرق تبريد مختلفة، وأكثرها شيوعًا هو إعادة ملء الغرفة بغاز خامل عالي النقاء وتدويره بسرعة عالية باستخدام مروحة قوية.

فهم المفاضلات

في حين أن المعالجة الحرارية بالتفريغ توفر نتائج فائقة، فمن الضروري فهم سياقها التشغيلي.

الاستثمار الأولي مقابل القيمة طويلة الأجل

تمثل معدات أفران التفريغ عادةً استثمارًا رأسماليًا أوليًا أعلى مقارنة بالأفران الجوية التقليدية.

ومع ذلك، غالبًا ما يتم تعويض هذه التكلفة من خلال انخفاض تكاليف التشغيل بسبب كفاءة الطاقة العالية، وانخفاض الحاجة إلى المعالجة اللاحقة (مثل التنظيف أو التجليخ)، وانخفاض كبير في الأجزاء التي يتم التخلص منها بسبب العيوب.

اعتبارات وقت الدورة

في بعض السيناريوهات، يمكن أن تكون أوقات دورة فرن التفريغ أطول من تلك الموجودة في بعض العمليات الجوية.

المفاضلة هي بين السرعة والجودة. تبرر دقة ونظافة وقابلية تكرار عملية التفريغ وقت الدورة للتطبيقات التي يكون فيها أداء المادة وموثوقيتها غير قابلة للتفاوض.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عملية المعالجة الحرارية المناسبة بالكامل على هدفك النهائي للمادة أو المكون.

- إذا كان تركيزك الأساسي هو سلامة السطح القصوى: المعالجة بالتفريغ هي الخيار الحاسم لمنع الأكسدة ونزع الكرب عن السبائك الحساسة.

- إذا كان تركيزك الأساسي هو نقاء المادة وأداؤها: تعتبر إمكانيات إزالة الغازات في المعالجة بالتفريغ ضرورية للمكونات الحيوية التي لا يمكنها تحمل هشاشة الهيدروجين.

- إذا كان تركيزك الأساسي هو السلامة والامتثال البيئي: توفر أفران التفريغ حلاً نظيفًا وآمنًا وخاليًا من التلوث يقضي على مخاطر الغازات العملية القابلة للاشتعال.

- إذا كان تركيزك الأساسي هو ربط المكونات بنظافة فائقة: يعتمد اللحام بالنحاس بالتفريغ على البيئة النقية والخالية من الأكسدة التي لا يمكن لفرن التفريغ توفيرها إلا.

في نهاية المطاف، يعد اعتماد المعالجة الحرارية بالتفريغ قرارًا استراتيجيًا لإعطاء الأولوية للتحكم والجودة وقابلية التكرار في عملية التصنيع الخاصة بك.

جدول الملخص:

| الميزة الرئيسية | الوصف |

|---|---|

| سلامة السطح | يمنع الأكسدة ونزع الكرب للحصول على أجزاء نقية. |

| نقاء المادة | يزيل الغازات من المعادن للقضاء على مخاطر الهشاشة. |

| قابلية تكرار العملية | يضمن نتائج متسقة من دفعة إلى أخرى. |

| السلامة والاستدامة | يخلق بيئة عمل خالية من التلوث ومتوافقة مع OSHA. |

هل أنت مستعد لتعزيز أداء المواد لديك من خلال المعالجة الحرارية الدقيقة؟ البيئة المتحكم فيها لفرن التفريغ ضرورية لتحقيق أقصى قدر من سلامة السطح ونقاء المادة وقابلية تكرار العملية لمكوناتك الأكثر أهمية. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية، وتخدم الاحتياجات الدقيقة للمختبرات والمصنعين. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تجلب جودة وموثوقية فائقة لعمليتك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة حرارية عالية النقاء للمكونات الفائقة

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث

- ما هو معدل التسرب لفرن التفريغ؟ ضمان نقاء العملية وقابليتها للتكرار