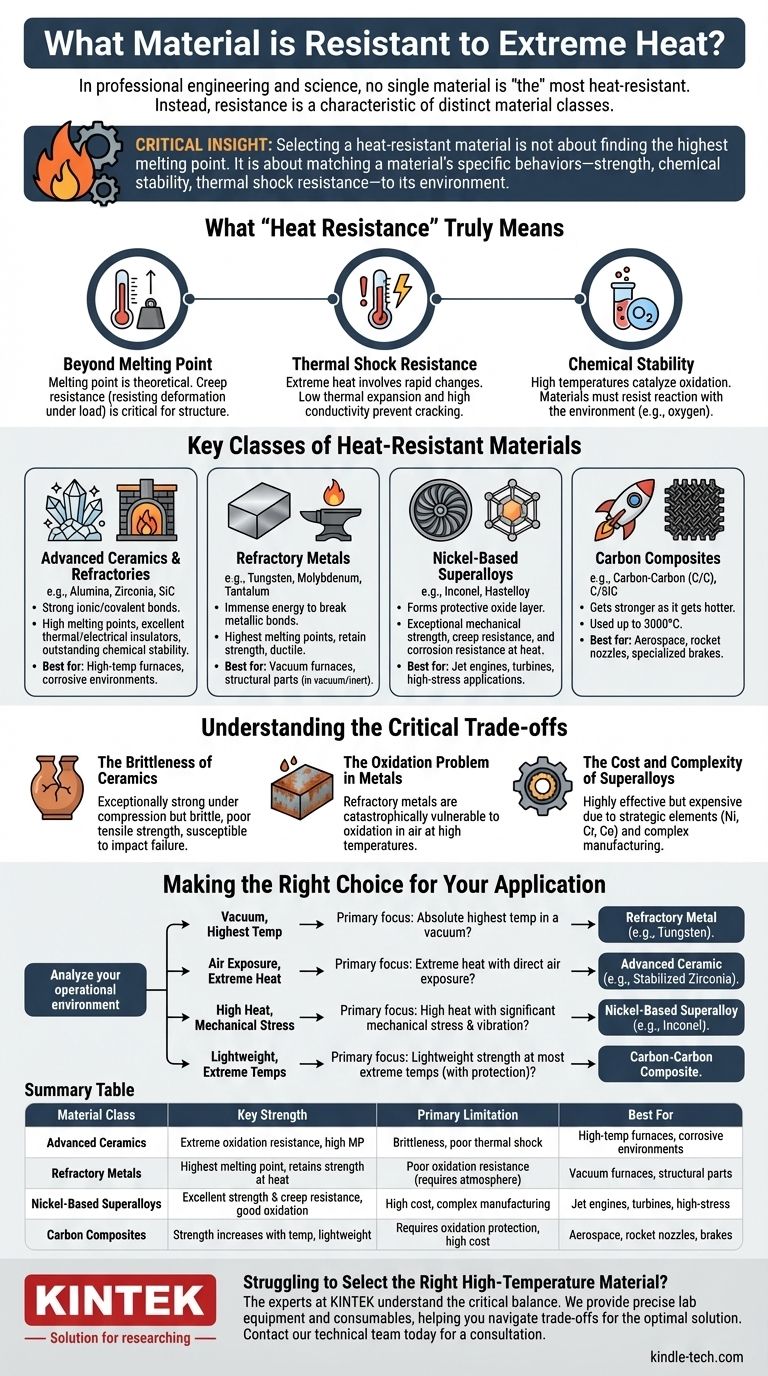

في الهندسة والعلوم الاحترافية، لا توجد مادة واحدة هي "الأكثر" مقاومة للحرارة. بدلاً من ذلك، تعد مقاومة الحرارة الشديدة سمة لعدة فئات مميزة من المواد، لكل منها خصائص فريدة. الأكثر شيوعًا وفعالية هي السيراميك المتقدم مثل الزركونيا، والمعادن الحرارية مثل التنجستن، والسبائك الفائقة القائمة على النيكل مثل الإنكونيل.

الرؤية الأكثر أهمية هي أن اختيار مادة مقاومة للحرارة لا يتعلق بإيجاد أعلى نقطة انصهار. بل يتعلق بمطابقة السلوكيات المحددة للمادة في درجات الحرارة العالية — قوتها، استقرارها الكيميائي، ومقاومتها للصدمات الحرارية — مع المتطلبات الدقيقة لبيئتها المقصودة.

ماذا تعني "مقاومة الحرارة" حقًا

لاختيار المادة المناسبة، يجب أن تنظر أبعد من مجرد تصنيف بسيط لدرجة الحرارة. مقاومة الحرارة الحقيقية هي مزيج من خصائص متعددة تحدد كيفية تصرف المادة تحت الإجهاد الحراري.

ما وراء نقطة الانصهار

نقطة انصهار المادة هي حدها الأقصى النظري، ولكن حدها العملي غالبًا ما يكون أقل بكثير.

غالبًا ما تكون مقاومة الزحف، أو القدرة على مقاومة التشوه تحت حمل ثابت في درجات حرارة عالية، هي العامل الأكثر أهمية في التطبيقات الهيكلية.

مقاومة الصدمات الحرارية

نادرًا ما تحدث الحرارة الشديدة في فراغ؛ فهي تنطوي على تغيرات سريعة في درجة الحرارة.

الصدمة الحرارية هي الإجهاد الناتج في مادة عندما تتمدد أو تتقلص أجزاء مختلفة بمعدلات مختلفة. المواد ذات التمدد الحراري المنخفض والتوصيل الحراري العالي تؤدي بشكل عام أداءً أفضل.

الاستقرار الكيميائي

تعمل درجات الحرارة العالية كمحفز للتفاعلات الكيميائية، وأبرزها الأكسدة.

قد تفشل المادة التي تؤدي أداءً استثنائيًا في فراغ أو جو خامل بشكل كارثي في وجود الأكسجين. مقاومة الأكسدة هي معيار اختيار حاسم للتطبيقات الواقعية.

الفئات الرئيسية للمواد المقاومة للحرارة

توجد المواد التي تعمل في درجات حرارة قصوى عادةً في ثلاث فئات رئيسية، لكل منها آلية أساسية مختلفة لمقاومتها.

السيراميك المتقدم والمواد الحرارية

تُعرف هذه المواد (مثل الألومينا، الزركونيا، كربيد السيليكون) بروابطها الأيونية والتساهمية القوية بشكل لا يصدق.

تمتلك بعضًا من أعلى نقاط الانصهار وهي عوازل حرارية وكهربائية ممتازة. استقرارها الكيميائي، خاصة ضد الأكسدة، ممتاز.

المعادن الحرارية

تتضمن هذه المجموعة التنجستن، الموليبدينوم، التنتالوم، والنيوبيوم. تعود نقاط انصهارها العالية إلى الطاقة الهائلة المطلوبة لكسر الروابط المعدنية في هياكلها البلورية.

تحتفظ هذه المعادن بقوة كبيرة في درجات حرارة تفشل فيها الفولاذ والسبائك الفائقة. كما أنها مطيلية، على عكس السيراميك.

السبائك الفائقة القائمة على النيكل

السبائك الفائقة مثل الإنكونيل والهاستلوي هي سبائك معدنية مصممة خصيصًا للبيئات عالية الإجهاد، ودرجات الحرارة العالية، والتآكل الشديد.

لا تمتلك أعلى نقاط الانصهار، لكنها تشكل طبقة أكسيد واقية مستقرة على سطحها تسمح لها بالحفاظ على قوة ميكانيكية استثنائية ومقاومة التآكل في درجات الحرارة المرتفعة.

مركبات الكربون

المواد مثل الكربون-الكربون (C/C) أو كربيد السيليكون المقوى بألياف الكربون (C/SiC) هي في فئة خاصة بها.

تزداد قوة C/C بشكل فريد كلما ارتفعت درجة حرارته. تُستخدم في تطبيقات مثل فوهات الصواريخ والمكابح عالية الأداء، حيث يمكن أن تتجاوز درجات الحرارة 3000 درجة مئوية.

فهم المقايضات الحاسمة

لا توجد مادة مثالية. تأتي القدرات الاستثنائية للمواد المقاومة للحرارة مع قيود كبيرة يجب عليك مراعاتها في عملية التصميم والاختيار.

هشاشة السيراميك

بينما تكون قوية بشكل استثنائي تحت الضغط، فإن السيراميك هش وله قوة شد ضعيفة.

إنها عرضة بشكل كبير للفشل الكارثي من الصدمات الميكانيكية أو العيوب الداخلية، مما يجعلها غير مناسبة للتطبيقات التي تتطلب المتانة.

مشكلة الأكسدة في المعادن

الضعف الأساسي للمعادن الحرارية هو قابليتها الكارثية للأكسدة في درجات الحرارة العالية.

التنجستن والموليبدينوم سوف يحترقان حرفيًا في الهواء عند درجات حرارة أقل بكثير من نقاط انصهارها. يجب استخدامها في فراغ أو جو خامل، أو حمايتها بطلاءات متخصصة.

تكلفة وتعقيد السبائك الفائقة

السبائك الفائقة فعالة للغاية ولكنها تتكون من عناصر باهظة الثمن وغالبًا ما تكون استراتيجية مثل النيكل والكروم والكوبالت.

عمليات تصنيعها وتشكيلها صعبة ومكلفة، مما يحد من استخدامها في التطبيقات الحرجة مثل توربينات المحركات النفاثة والمفاعلات النووية حيث يبرر الأداء التكلفة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون اختيارك مدفوعًا بفهم واضح للبيئة التشغيلية. قم بتحليل مزيج الحرارة والحمل الميكانيكي والتعرض الكيميائي الذي ستواجهه مكوناتك.

- إذا كان تركيزك الأساسي هو أعلى درجة حرارة مطلقة في فراغ: فإن المعدن الحراري مثل التنجستن هو الخيار الأفضل بسبب نقطة انصهاره التي لا مثيل لها.

- إذا كان تركيزك هو الحرارة الشديدة جنبًا إلى جنب مع التعرض المباشر للهواء: فإن السيراميك المتقدم مثل الزركونيا المستقرة يوفر مقاومة أكسدة واستقرارًا فائقين.

- إذا كان تركيزك هو الحرارة العالية جنبًا إلى جنب مع الإجهاد الميكانيكي الكبير والاهتزاز: فإن سبيكة فائقة قائمة على النيكل مثل الإنكونيل توفر القوة اللازمة ومقاومة الزحف وعمر التعب.

- إذا كان تركيزك هو القوة خفيفة الوزن في أقصى درجات الحرارة (مع الحماية): فإن مركب الكربون-الكربون ضروري لتطبيقات الفضاء أو الكبح المتخصصة.

في النهاية، اختيار المادة المناسبة هو تمرين في الموازنة بين الخصائص المثالية والقيود والمقايضات الواقعية.

جدول ملخص:

| فئة المادة | القوة الرئيسية | القيود الأساسية | الأفضل لـ |

|---|---|---|---|

| السيراميك المتقدم | مقاومة أكسدة قصوى، نقطة انصهار عالية | هشاشة، مقاومة ضعيفة للصدمات الحرارية | أفران درجات الحرارة العالية، البيئات المسببة للتآكل |

| المعادن الحرارية | أعلى نقطة انصهار، تحتفظ بالقوة عند الحرارة | مقاومة ضعيفة للأكسدة (تتطلب جوًا واقيًا) | أفران الفراغ، الأجزاء الهيكلية عالية الحرارة |

| السبائك الفائقة القائمة على النيكل | قوة ومقاومة زحف ممتازة، أكسدة جيدة | تكلفة عالية، تصنيع معقد | محركات الطائرات، التوربينات، تطبيقات الإجهاد العالي |

| مركبات الكربون | تزداد القوة مع درجة الحرارة، خفيفة الوزن جدًا | تتطلب حماية من الأكسدة، تكلفة عالية | الفضاء الجوي، فوهات الصواريخ، المكابح المتخصصة |

هل تواجه صعوبة في اختيار المادة المناسبة لدرجات الحرارة العالية لمختبرك؟

يمكن أن يؤدي اختيار المادة الخاطئة إلى تعطل المعدات، ووقت توقف مكلف، ونتائج معرضة للخطر. يدرك الخبراء في KINTEK التوازن الحاسم بين درجة الحرارة، والإجهاد الميكانيكي، والبيئة الكيميائية.

نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة التي يتطلبها بحثك. سواء كنت بحاجة إلى مكونات مصنوعة من السيراميك المتقدم، أو المعادن الحرارية، أو السبائك الفائقة، يمكننا مساعدتك في التنقل بين المقايضات للعثور على الحل الأمثل لتطبيقك المحدد.

دع خبرتنا ترشدك إلى حل موثوق وعالي الأداء. اتصل بفريقنا الفني اليوم للحصول على استشارة شخصية.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- مركب السيراميك من نيتريد البورون الموصل للتطبيقات المتقدمة

يسأل الناس أيضًا

- ما هي عملية الإزالة الحرارية للمادة الرابطة؟ دليل لإزالة المادة الرابطة بأمان لتشكيل حقن المعادن والسيراميك

- ما هي الطاقة المطلوبة للتذرية؟ تحقيق ترسيب دقيق للأغشية الرقيقة

- هل الجرافيت جيد في درجات الحرارة العالية؟ إطلاق العنان لإمكاناته الحرارية القصوى

- ما هي الطرق المختلفة للتبريد بعد المعالجة الحرارية؟ دليل الإخماد للحصول على خصائص مثالية للمعادن

- كيف يعمل التلبيد؟ دليل للترابط الذري وتكثيف المواد

- ماذا يفعل طلاء الرش (Sputter Coating)؟ تحقيق ترسيب فائق للفيلم على المستوى الذري

- ما هما النوعان الرئيسيان لطرق التطبيع؟ اختر بين دقة الفرن والتحكم بالشعلة

- ما هو استخدام الترسيب بالرش المغنطروني؟ تحقيق طلاءات رقيقة عالية الأداء