يمكن لأي معدن تقريبًا أن يتلقى طلاء PVD، لكن نجاحه ومتانته ليسا عالميين. تشمل المرشحات الأكثر شيوعًا وملاءمة الفولاذ المقاوم للصدأ، والفولاذ عالي السبائك، والتيتانيوم، والألومنيوم، وسبائك النحاس. بالإضافة إلى ذلك، فإن المعادن التي تم طلاؤها بالفعل بمواد مثل الكروم أو النيكل تعتبر ركائز ممتازة لتطبيق PVD.

العامل الحاسم لنجاح طلاء PVD ليس فقط نوع المعدن، ولكن قدرته على تحمل بيئة الفراغ وتحضير سطحه. يتم تحقيق أفضل النتائج على المواد المستقرة تحت الفراغ والتي لها سطح نقي وغير مسامي.

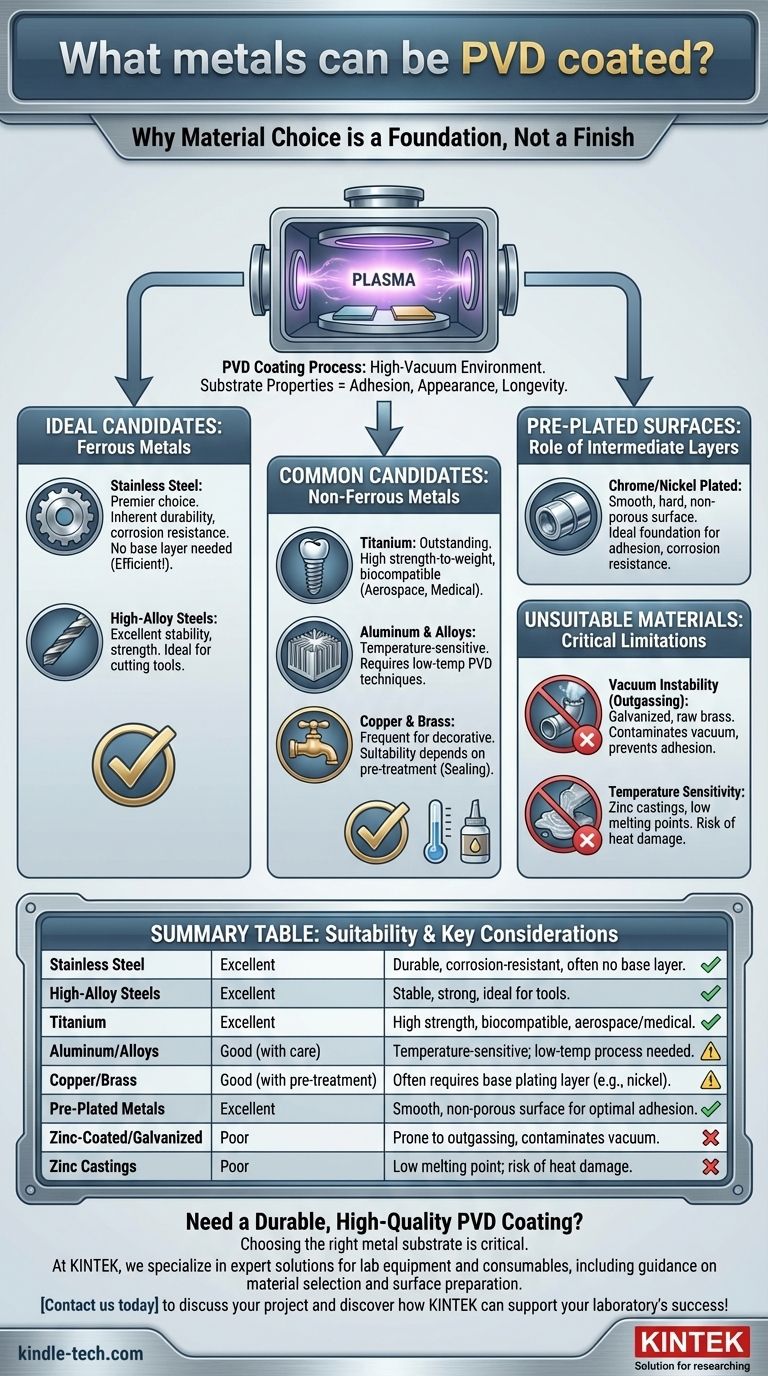

لماذا يعد اختيار المواد أساسًا وليس مجرد لمسة نهائية

يحدث الترسيب الفيزيائي للبخار (PVD) في غرفة تفريغ عالية. تؤثر خصائص المعدن الأساسي، أو الركيزة، بشكل مباشر على التصاق ومظهر وعمر الطلاء النهائي.

المرشحات المثالية: المعادن الحديدية

الركائز الأكثر موثوقية واستخدامًا على نطاق واسع لـ PVD غالبًا ما تكون سبائك قائمة على الحديد.

يعتبر الفولاذ المقاوم للصدأ خيارًا ممتازًا. فمتانته المتأصلة ومقاومته للتآكل تعني أنه يوفر أساسًا ممتازًا لالتصاق الطلاء به.

الأهم من ذلك، أن الفولاذ المقاوم للصدأ لا يتطلب عادة طبقة أساسية من النيكل أو الكروم، مما يجعل العملية أكثر كفاءة واقتصادية.تعتبر الفولاذ عالي السبائك، مثل الفولاذ عالي السرعة المستخدم لأدوات القطع، أيضًا مرشحات ممتازة نظرًا لاستقرارها وقوتها.

المرشحات الشائعة: المعادن غير الحديدية

العديد من المعادن غير الحديدية متوافقة أيضًا، على الرغم من أن بعضها يتطلب اعتبارات خاصة.

يعتبر التيتانيوم ركيزة ممتازة لـ PVD، ويحظى بتقدير كبير في مجالات الفضاء والطيران والطب لنسبة قوته إلى وزنه العالية وتوافقه الحيوي.

يمكن طلاء الألومنيوم وسبائكه ولكنه أكثر حساسية لدرجة الحرارة. غالبًا ما تتطلب تقنيات PVD متخصصة بدرجة حرارة منخفضة لمنع التواء أو تلف الركيزة.

يتم أيضًا طلاء النحاس والنحاس الأصفر بشكل متكرر، خاصة للتطبيقات الزخرفية. ومع ذلك، تعتمد صلاحيتها بشكل كبير على المعالجة المسبقة.

دور الأسطح المطلية مسبقًا

تستفيد بعض التطبيقات من طبقة وسيطة بين المعدن الأساسي وطلاء PVD.

المعادن المطلية بالكروم أو النيكل تخلق سطحًا ناعمًا جدًا وصلبًا وغير مسامي. يوفر هذا أساسًا مثاليًا لالتصاق طبقة PVD، مما يعزز بشكل كبير مقاومة التآكل والمظهر النهائي.

قيود حرجة ومواد غير مناسبة

ليست جميع المعادن مناسبة لطلاء PVD في حالتها الخام. ترتبط القيود دائمًا تقريبًا بكيفية تصرف المادة في الفراغ أو في درجات الحرارة المرتفعة.

مشكلة عدم استقرار الفراغ

تتطلب عملية PVD فراغًا عميقًا. المواد التي تطلق الغازات في ظل هذه الظروف، وهي عملية تعرف باسم إطلاق الغازات، يمكن أن تعطل عملية الطلاء وتؤدي إلى عيوب.

تعتبر المواد المجلفنة (الفولاذ المطلي بالزنك) والنحاس الأصفر الخام أمثلة كلاسيكية للركائز "غير الصديقة للفراغ". يمكن أن يتبخر الزنك والعناصر الأخرى داخل هذه السبائك في الغرفة، مما يؤدي إلى تلوث البيئة ومنع الالتصاق الصحيح للطلاء.

عامل الحساسية للحرارة

بينما توجد عمليات PVD متخصصة بدرجة حرارة منخفضة، تتضمن العملية القياسية الحرارة.

تتطلب المواد ذات نقاط الانصهار المنخفضة أو تلك التي يمكن أن تتأثر هيكليًا بالحرارة، مثل مسبوكات الزنك، تحكمًا دقيقًا في العملية. إذا لم تتم إدارتها بشكل صحيح، يمكن أن يتلف الجزء قبل تطبيق الطلاء.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار الركيزة الصحيحة الخطوة الأولى نحو الحصول على طلاء PVD ناجح. سيحدد هدفك الأساسي أفضل مسار للمضي قدمًا.

- إذا كان تركيزك الأساسي على المتانة وكفاءة العملية: استخدم الفولاذ المقاوم للصدأ، لأنه يوفر التصاقًا فائقًا ونادرًا ما يتطلب خطوة طلاء وسيطة.

- إذا كان تركيزك الأساسي على طلاء مادة خفيفة الوزن أو أكثر نعومة: اختر الألومنيوم أو التيتانيوم، ولكن تأكد من أن مزودك يستخدم عملية درجة الحرارة المنخفضة الصحيحة لحماية سلامة الركيزة.

- إذا كان تركيزك الأساسي على تشطيب زخرفي على مادة مثل النحاس الأصفر: تأكد من أن الجزء مغلق أولاً بشكل صحيح بطبقة طلاء أساسية، مثل النيكل، لإنشاء أساس مستقر وغير مسامي.

في النهاية، ستحدد جودة مادتك الأساسية وتحضيرها جودة المنتج النهائي المطلي بتقنية PVD.

جدول الملخص:

| نوع المعدن | ملاءمة لـ PVD | اعتبارات رئيسية |

|---|---|---|

| الفولاذ المقاوم للصدأ | ممتاز | متين، مقاوم للتآكل، غالبًا لا يتطلب طبقة أساسية. |

| الفولاذ عالي السبائك | ممتاز | مستقر وقوي، مثالي للأدوات. |

| التيتانيوم | ممتاز | قوة عالية، متوافق حيويًا، رائع للفضاء/الطب. |

| الألومنيوم/السبائك | جيد (مع العناية) | حساس لدرجة الحرارة؛ يحتاج إلى عملية PVD بدرجة حرارة منخفضة. |

| النحاس/النحاس الأصفر | جيد (مع المعالجة المسبقة) | غالبًا ما يتطلب طبقة طلاء أساسية (مثل النيكل) للحصول على أفضل النتائج. |

| المعادن المطلية مسبقًا (مثل النيكل/الكروم) | ممتاز | يوفر سطحًا ناعمًا وغير مسامي لالتصاق مثالي. |

| المجلفن/المطلي بالزنك | ضعيف | عرضة لإطلاق الغازات، يمكن أن يلوث غرفة التفريغ. |

| مسبوكات الزنك | ضعيف | نقطة انصهار منخفضة؛ خطر التلف من الحرارة. |

هل تحتاج إلى طلاء PVD متين وعالي الجودة؟

يعد اختيار الركيزة المعدنية المناسبة أمرًا بالغ الأهمية للحصول على طلاء PVD ناجح يعزز المتانة ومقاومة التآكل والمظهر. في KINTEK، نحن متخصصون في تقديم حلول الخبراء لمعدات المختبرات واحتياجات المواد الاستهلاكية، بما في ذلك التوجيه بشأن اختيار المواد وتحضير السطح للحصول على أفضل نتائج PVD.

دع خبرتنا تضمن حصول مكوناتك على اللمسة النهائية المثالية. اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- قالب ضغط مضاد للتشقق للاستخدام المخبري

يسأل الناس أيضًا

- ما هو قولبة الكبس الحراري؟ تحقيق كثافة فائقة وأشكال معقدة بالحرارة والضغط

- ما هي الميزة الرئيسية لعملية الحدادة الساخنة؟ تحقيق أقصى قوة في الأجزاء المعقدة

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- ما هي مزايا وعيوب الختم الساخن؟ أطلق العنان للقوة الفائقة لقطع غيار السيارات

- ما هي ميزة استخدام التشكيل بالضغط الساخن؟ تحقيق أجزاء أقوى وأكثر تعقيدًا