لتحقيق أعلى صلابة ممكنة في الفولاذ، فإن العملية الأكثر فعالية هي التخميد (Quenching). يتضمن ذلك تسخين الفولاذ إلى درجة حرارة عالية جدًا (عادةً فوق 900 درجة مئوية) ثم تبريده بسرعة فائقة. هذا التبريد السريع، أو التخميد، يحبس البنية الداخلية للفولاذ في حالة صلبة وهشة للغاية.

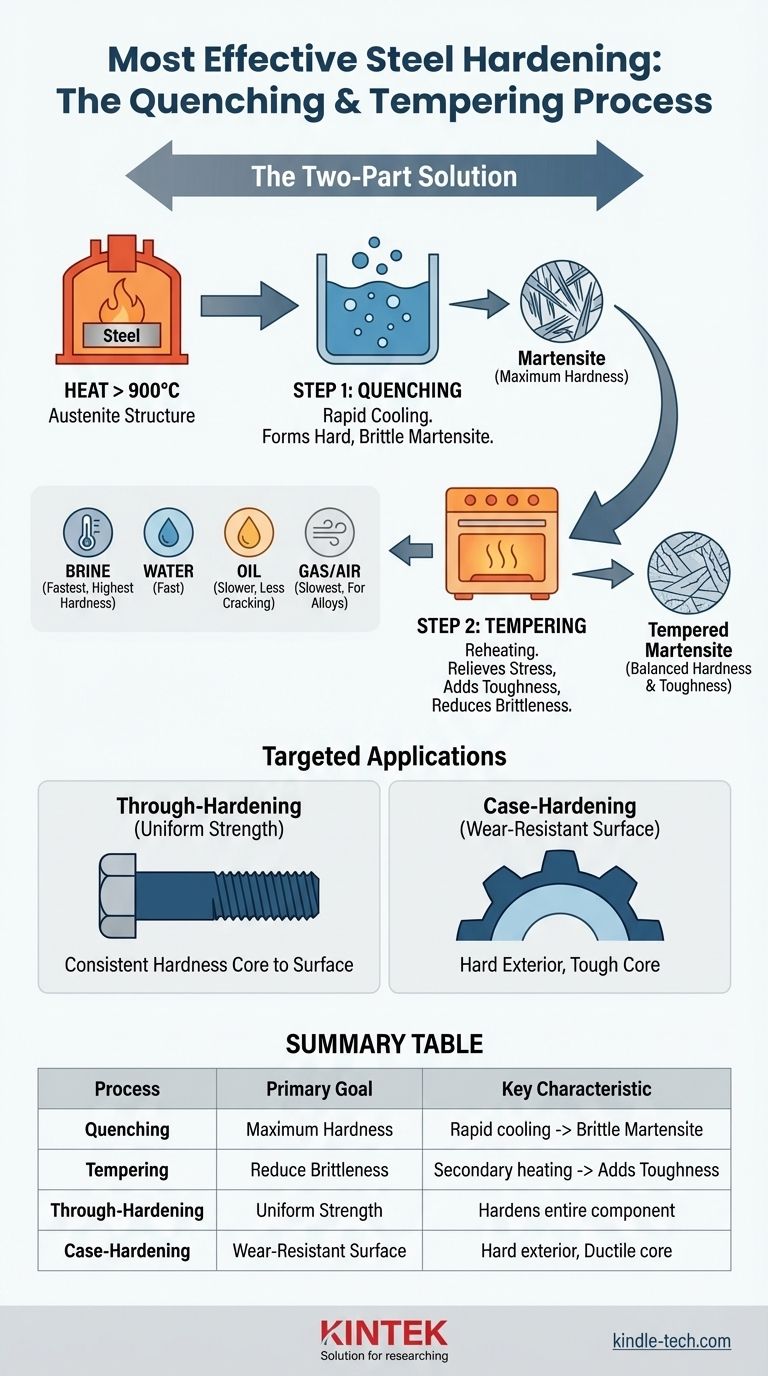

الطريقة الأكثر فعالية لتقوية الفولاذ ليست خطوة واحدة، بل هي عملية من جزأين: التخميد لتحقيق أقصى قدر من الصلابة، يليه التطبيع (Tempering) لتقليل الهشاشة وإضافة المتانة اللازمة. يعتمد النهج الصحيح كليًا على ما إذا كنت بحاجة إلى أن يكون الجزء بأكمله صلبًا أم السطح فقط.

المبدأ الأساسي: كيف تعمل عملية التقسية

لفهم عملية التقسية، يجب أن تراها كعملية تحول مضبوط. نحن نغير بشكل أساسي البنية البلورية الداخلية للفولاذ لتحقيق الخصائص الميكانيكية المرغوبة.

مرحلة التسخين الحرجة

الرحلة نحو الصلابة تبدأ بالحرارة. يتم تسخين الفولاذ فوق "درجة الحرارة الحرجة العليا"، وهي نقطة يتغير فيها هيكله البلوري الداخلي إلى شكل يسمى الأوستنيت، والذي يمكنه إذابة الكربون.

بدون الوصول إلى هذه الدرجة، يستحيل تحقيق تقسية كاملة وموحدة.

تحول التخميد

بمجرد أن يصبح الفولاذ أوستنيتيًا بالكامل، يتم تبريده بسرعة أو "تخميده". هذا الانخفاض المفاجئ في درجة الحرارة لا يمنح البنية البلورية وقتًا للعودة إلى حالتها الطبيعية الأكثر ليونة.

بدلاً من ذلك، يجبر الكربون على الدخول في بنية مشدودة للغاية تشبه الإبرة تسمى المارتنسيت. إن تكوين المارتنسيت هو المسؤول المباشر عن الزيادة الكبيرة في صلابة الفولاذ وقوته.

دور وسائط التخميد

سرعة التبريد هي المتغير الأكثر أهمية في هذه العملية، ويتم التحكم فيها بواسطة وسيط التخميد.

- المحلول الملحي (ماء مالح) يوفر أسرع معدل تبريد، مما يؤدي إلى أعلى صلابة محتملة ولكنه يحمل أيضًا أكبر خطر للتشوه أو التكسر.

- الماء أقل حدة بقليل من المحلول الملحي ولكنه لا يزال يوفر تخميدًا سريعًا جدًا لتحقيق صلابة عالية.

- الزيت يبرد بشكل أبطأ بكثير، مما يقلل من خطر التشقق ويجعله مناسبًا للأشكال الأكثر تعقيدًا أو سبائك الفولاذ معينة.

- الغاز أو الهواء يوفران أبطأ تخميد، ويستخدمان عادةً لسبائك الفولاذ الأدواتية عالية السبائك التي تزداد صلابتها بفعالية مع صدمة حرارية أقل.

التقسية الكاملة مقابل التقسية السطحية

في حين أن التخميد هو الآلية الأساسية، يمكن توجيه تطبيقه بطريقتين متميزتين، اعتمادًا على الغرض من المكون.

التقسية الكاملة: قوة موحدة

تطبيق عملية التخميد والتطبيع على المكون بأكمله يسمى التقسية الكاملة، أو "التقسية المحايدة".

الهدف هو تحقيق مستوى ثابت من الصلابة والقوة من السطح وصولاً إلى اللب. هذا ضروري للأجزاء التي تتعرض لإجهاد عالٍ في جميع أنحاء حجمها، مثل البراغي الهيكلية أو النوابض.

التقسية السطحية: سطح مقاوم للتآكل

التقسية السطحية، والتي تشمل عمليات مثل الكربنة (Carburising)، تختلف أساسًا. إنها تقسي السطح الخارجي فقط، أو "الطبقة السطحية"، للفولاذ.

هذا يخلق جزءًا ذا ميزتين متميزتين: سطح خارجي صلب ومقاوم للتآكل، ولب أكثر ليونة وأكثر متانة وقدرة على التحمل. هذا مثالي للمكونات مثل التروس، التي تحتاج إلى مقاومة تآكل السطح مع امتصاص الصدمات دون أن تنكسر.

فهم المفاضلات الحرجة

تحقيق الصلابة لا يأتي أبدًا دون عواقب. يفهم المهندسون والفنيون الأكثر فعالية المقايضات المتأصلة في المعالجة الحرارية.

الصلابة مقابل الهشاشة

البنية المارتنسيتية التي يتم إنشاؤها عن طريق التخميد صلبة للغاية، ولكنها أيضًا هشة للغاية، مثل الزجاج. غالبًا ما يكون جزء الفولاذ المخمّد بالكامل وغير المطبع هشًا للغاية بالنسبة لأي تطبيق عملي ويمكن أن يتحطم تحت تأثير صدمة حادة.

ضرورة التطبيع (Tempering)

لهذا السبب، يتبع التخميد دائمًا التطبيع (Tempering). التطبيع هو عملية تسخين ثانوية، تتم في درجة حرارة أقل بكثير، والتي تخفف الإجهادات الداخلية داخل المارتنسيت.

تقلل هذه العملية من بعض الصلابة ولكنها، بشكل حاسم، تزيل الهشاشة الشديدة وتضيف المتانة (Toughness) - القدرة على التشوه أو امتصاص الطاقة دون كسر. من خلال التحكم الدقيق في درجة حرارة التطبيع، يمكن تحقيق توازن دقيق بين الصلابة والمتانة.

خطر التشوه

تبريد جزء بسرعة من درجة حرارة تزيد عن 900 درجة مئوية هو عملية حرارية عنيفة. يمكن أن تتسبب هذه الصدمة في التواء المكون أو تشوهه، أو في أسوأ الحالات، تكسره. يعد اختيار وسيط التخميد وشكل الجزء من العوامل الحاسمة في إدارة هذا الخطر.

اتخاذ الخيار الصحيح لتطبيقك

العملية "الأكثر فعالية" هي العملية التي تتناسب بشكل أفضل مع المتطلبات النهائية للمكون.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة والصلابة في جميع أنحاء المكون: فإن عملية التقسية الكاملة المتمثلة في التخميد متبوعًا بتطبيع مضبوط بعناية هي النهج الصحيح.

- إذا كان تركيزك الأساسي هو سطح مقاوم للتآكل مع لب داخلي أكثر متانة وقدرة على امتصاص الصدمات: فإن عملية التقسية السطحية هي الخيار الأفضل والأكثر فعالية.

في نهاية المطاف، يتعلق اختيار المعالجة الحرارية بتحقيق التوازن الأمثل للخصائص، وتحويل قطعة بسيطة من الفولاذ إلى مكون مصمم للأداء.

جدول ملخص:

| العملية | الهدف الأساسي | الخاصية الرئيسية |

|---|---|---|

| التخميد (Quenching) | أقصى قدر من الصلابة | التبريد السريع يخلق مارتنسيت صلبًا وهشًا. |

| التطبيع (Tempering) | تقليل الهشاشة | التسخين الثانوي يضيف المتانة ويخفف الإجهاد. |

| التقسية الكاملة | قوة موحدة | يقسي المكون بأكمله لتطبيقات الإجهاد العالي. |

| التقسية السطحية | سطح مقاوم للتآكل | خارجية صلبة مع لب داخلي متين وقابل للتشكيل (مثل التروس). |

هل أنت مستعد لتقسية مكونات الفولاذ بدقة؟

يعد اختيار المعالجة الحرارية الصحيحة أمرًا بالغ الأهمية للأداء وطول العمر. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لاختبار المواد وتحليلها، مما يساعدك على إتقان عمليات مثل التخميد والتطبيع. تضمن حلولنا تحقيق التوازن المثالي بين الصلابة والمتانة لتطبيقك المحدد.

اتصل بنا اليوم عبر نموذج [#ContactForm] الخاص بنا لمناقشة كيف يمكننا دعم احتياجات علوم المواد في مختبرك والمساعدة في تصميم مكونات ذات أداء فائق.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة

- كيف تقارن عمليات التبريد بالنيتروجين والأرجون في الأفران المفرغة من الهواء؟ دليل للتبريد الأسرع والأرخص