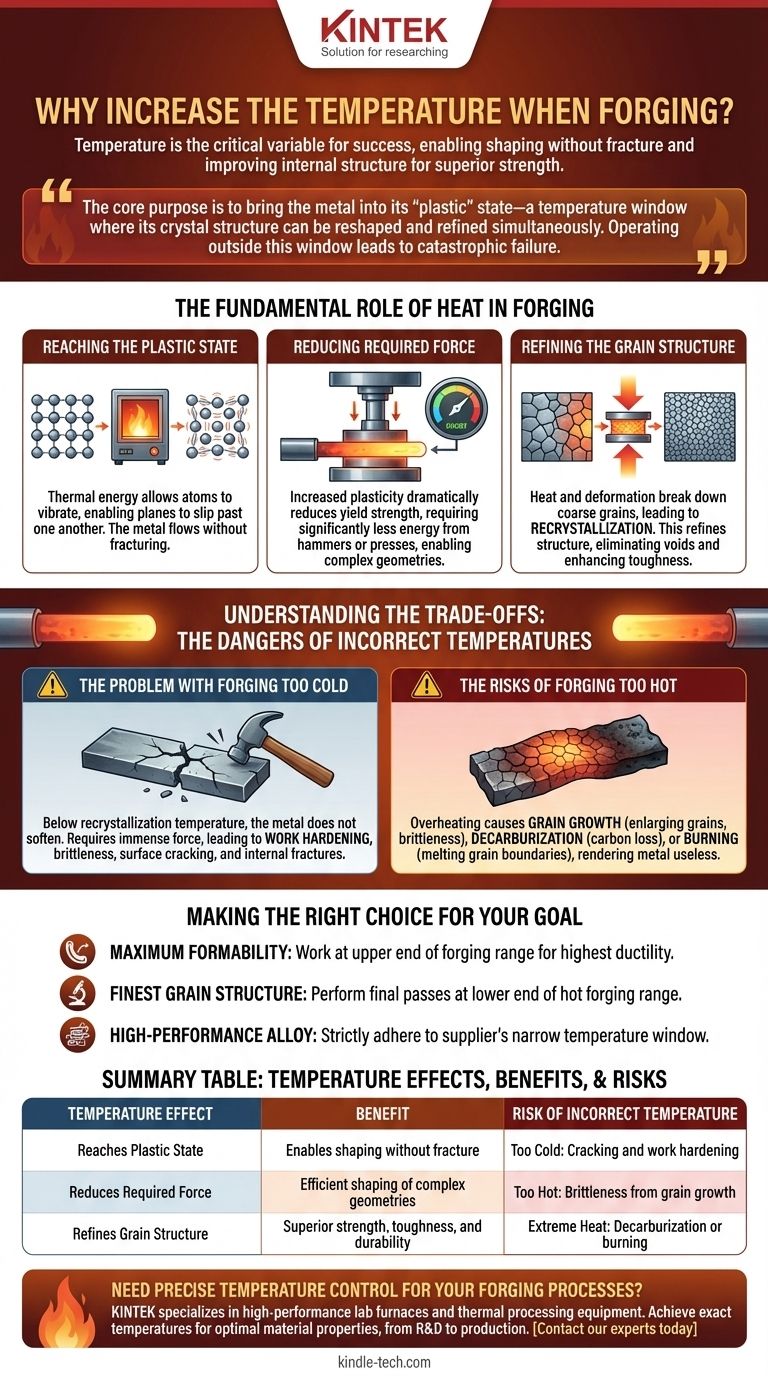

في الطرق، تعد درجة الحرارة المتغير الأكثر أهمية للنجاح. تؤدي زيادة درجة حرارة المعدن إلى جعله أكثر ليونة وقابلية للطرق بشكل كبير، مما يسمح بتشكيله بقوة أقل ودون خطر الكسر. هذه العملية، المعروفة باسم الطرق على الساخن، تعمل أيضًا على تحسين البنية الداخلية للمادة بشكل أساسي، مما ينتج عنه مكون نهائي ذو قوة ومتانة فائقتين.

الغرض الأساسي من التسخين للطرق هو إدخال المعدن في حالته "البلاستيكية" - وهي نافذة درجة حرارة يمكن من خلالها إعادة تشكيل بنيته البلورية وتحسينها في وقت واحد. العمل خارج هذه النافذة المثلى، سواء كان ساخنًا جدًا أو باردًا جدًا، يعرض سلامة المادة للخطر ويمكن أن يؤدي إلى فشل كارثي.

الدور الأساسي للحرارة في الطرق

إن تسخين قطعة العمل المعدنية إلى درجة حرارة معينة ليس مجرد جعلها لينة. إنها عملية تعدين دقيقة مصممة لإطلاق إمكانات المادة لكل من التشكيل والتحسين الهيكلي.

الوصول إلى الحالة البلاستيكية

المعادن هي مواد صلبة بلورية. في درجة حرارة الغرفة، تكون بنيتها الذرية صلبة، ومحاولة تشويهها بشكل مفرط ستؤدي إلى تشققها أو كسرها.

يوفر التسخين طاقة حرارية، مما يسمح للذرات داخل هذه الشبكة البلورية بالاهتزاز والتحرك بحرية أكبر. وهذا يمكّن مستويات الذرات من الانزلاق فوق بعضها البعض تحت الضغط، وهي ظاهرة تُعرف باسم التشوه اللدن (Plastic Deformation). يمكن للمعدن الآن أن يتدفق مثل سائل عالي اللزوجة دون أن يتشقق.

تقليل القوة المطلوبة

النتيجة المباشرة لزيادة اللدونة هي انخفاض كبير في إجهاد الخضوع للمادة.

هذا يعني أن طاقة أقل بكثير مطلوبة من المطارق أو المكابس أو الدرافيل لتشكيل قطعة العمل. وهذا يجعل عملية الطرق أكثر كفاءة وأسرع، ويسمح بإنشاء أشكال هندسية أكثر تعقيدًا كانت ستكون مستحيلة باستخدام المعدن البارد.

تحسين بنية الحبوب

ربما تكون الفائدة الأهم للطرق على الساخن هي تأثيره على بنية الحبوب الداخلية للمعدن. تحتوي معظم المعادن الخام على حبيبات كبيرة وغير متسقة، والتي يمكن أن تكون نقاط ضعف.

يؤدي الجمع بين الحرارة وقوة التشوه إلى تكسير هذه الحبيبات الخشنة. عندما يبرد المعدن، تتشكل بنية حبيبية جديدة وأدق وأكثر اتساقًا في عملية تسمى إعادة التبلور (Recrystallization). تعمل هذه البنية المحسّنة على إزالة الفراغات الداخلية وتعزيز الخصائص الميكانيكية مثل المتانة والليونة ومقاومة التعب.

فهم المفاضلات: مخاطر درجات الحرارة غير الصحيحة

درجة حرارة الطرق ليست نقطة واحدة بل هي نطاق يتم التحكم فيه بعناية. يؤدي الانحراف عن هذا النطاق إلى مخاطر جسيمة.

مشكلة الطرق الباردة جدًا

إذا لم يكن المعدن ساخنًا بما فيه الكفاية - أي أقل من درجة حرارة إعادة التبلور الخاصة به - فلن يلين بشكل كافٍ.

محاولة الطرق في هذه الحالة تتطلب قوة هائلة ويمكن أن تسبب تصلبًا بالتشغيل (Work Hardening)، مما يجعل المادة هشة. وهذا يؤدي إلى خطر كبير للتشققات السطحية والكسور الداخلية، مما يعرض السلامة الهيكلية للجزء للخطر.

مخاطر الطرق الساخنة جدًا

فرط تسخين قطعة العمل أكثر خطورة ويمكن أن يسبب ضررًا لا يمكن إصلاحه.

تؤدي درجات الحرارة المرتفعة بشكل مفرط إلى نمو الحبيبات (Grain Growth) السريع، حيث تبدأ الحبيبات المحسّنة في التضخم والالتحام، مما يجعل المادة هشة وضعيفة. بالنسبة للصلب، يمكن أن يسبب أيضًا نزع الكربنة (Decarburization) (فقدان الكربون من السطح) أو، في أسوأ الحالات، الحرق (Burning)، حيث تبدأ حدود الحبيبات في الذوبان، مما يجعل المعدن عديم الفائدة تمامًا.

اتخاذ القرار الصحيح لهدفك

يعد اختيار درجة الحرارة الصحيحة قرارًا حاسمًا يعتمد على السبيكة المحددة والخصائص الميكانيكية المطلوبة للمكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من قابلية التشكيل: اعمل ضمن الطرف الأعلى من نطاق الطرق المحدد لضمان أعلى قدر من الليونة وأدنى مقاومة للتشكيل.

- إذا كان تركيزك الأساسي هو أنقى بنية حبيبية: قم بإجراء تمريرات الطرق النهائية عند الطرف الأدنى من نطاق الطرق على الساخن لتعزيز إعادة التبلور دون المخاطرة بنمو الحبيبات المفرط.

- إذا كنت تعمل بسبائك عالية الأداء: التزم بدقة بنافذة درجة الحرارة المحددة من قبل مورد المواد، حيث أن هذه المواد لديها نطاقات ضيقة جدًا للحصول على أفضل النتائج.

في نهاية المطاف، يعد إتقان التحكم في درجة الحرارة هو ما يحول قطعة معدنية بسيطة إلى مكون مرن وعالي الأداء.

جدول ملخص:

| تأثير درجة الحرارة | الفائدة | خطر درجة الحرارة غير الصحيحة |

|---|---|---|

| الوصول إلى الحالة البلاستيكية | تمكين التشكيل دون كسر | بارد جدًا: تشقق وتصلب بالتشغيل |

| تقليل القوة المطلوبة | تشكيل فعال للأشكال الهندسية المعقدة | ساخن جدًا: هشاشة بسبب نمو الحبيبات |

| تحسين بنية الحبوب | قوة ومتانة ومقاومة فائقة | حرارة شديدة: نزع الكربنة أو الحرق |

هل تحتاج إلى تحكم دقيق في درجة الحرارة لعمليات الطرق أو المعالجة الحرارية لديك؟ تتخصص KINTEK في أفران المختبرات عالية الأداء ومعدات المعالجة الحرارية المصممة للتطبيقات المعدنية. تضمن حلولنا حصولك على درجات الحرارة المطلوبة بالضبط للحصول على خصائص المواد المثلى، من البحث والتطوير إلى الإنتاج.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا مساعدتك في تشكيل مكونات أقوى وأكثر موثوقية.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

يسأل الناس أيضًا

- هل يمكنك استخدام مكبس حراري للملصقات؟ الأداة الحاسمة للنتائج الاحترافية

- ماذا يلزم للطباعة بالضغط الحراري؟ دليل شامل للمعدات والمواد والأساليب

- لماذا يُستخدم الضغط الساخن لإلكتروليتات السيراميك الزجاجي 70Li2S-30P2S5؟ زيادة الموصلية الأيونية والتحويل إلى أشكال صلبة

- ما هو دور المكبس الهيدروليكي بألواح تسخين في اختبارات لحام النحاس؟ تحليل دورات الإجهاد والحرارة

- ما هي عملية التلبيد بالضغط؟ دليل لتصنيع المساحيق والسيراميك

- ما هو نطاق درجة الحرارة للقولبة بالضغط؟ قم بتحسين عمليتك للحصول على أجزاء مثالية

- ما هي وظيفة مكبس التسخين المخبري في تجميع PEMWE؟ تحسين سلامة وأداء MEA

- ما هي الوظيفة الأساسية للضاغط الحراري المخبري في إلكتروليتات PEO؟ إتقان التكثيف الخالي من المذيبات