باختصار، يعد طلاء الألماس مهمًا لأنه ينقل الخصائص الاستثنائية للألماس - مثل الصلابة القصوى والاحتكاك المنخفض - إلى سطح المواد الأكثر شيوعًا. تخلق هذه العملية مكونات عالية الأداء تدوم لفترة أطول، وتعمل بكفاءة أكبر، ويمكنها العمل في بيئات يفشل فيها المادة الأساسية بسرعة. إنه تعزيز استراتيجي، وليس مجرد طبقة بسيطة.

طلاء الألماس هو طريقة لهندسة أداء فائق. يسمح لنا بمنح سطح المادة القدرات النخبوية للألماس دون الحاجة إلى صنع الجسم بأكمله من الألماس الصلب باهظ الثمن وصعب التعامل معه.

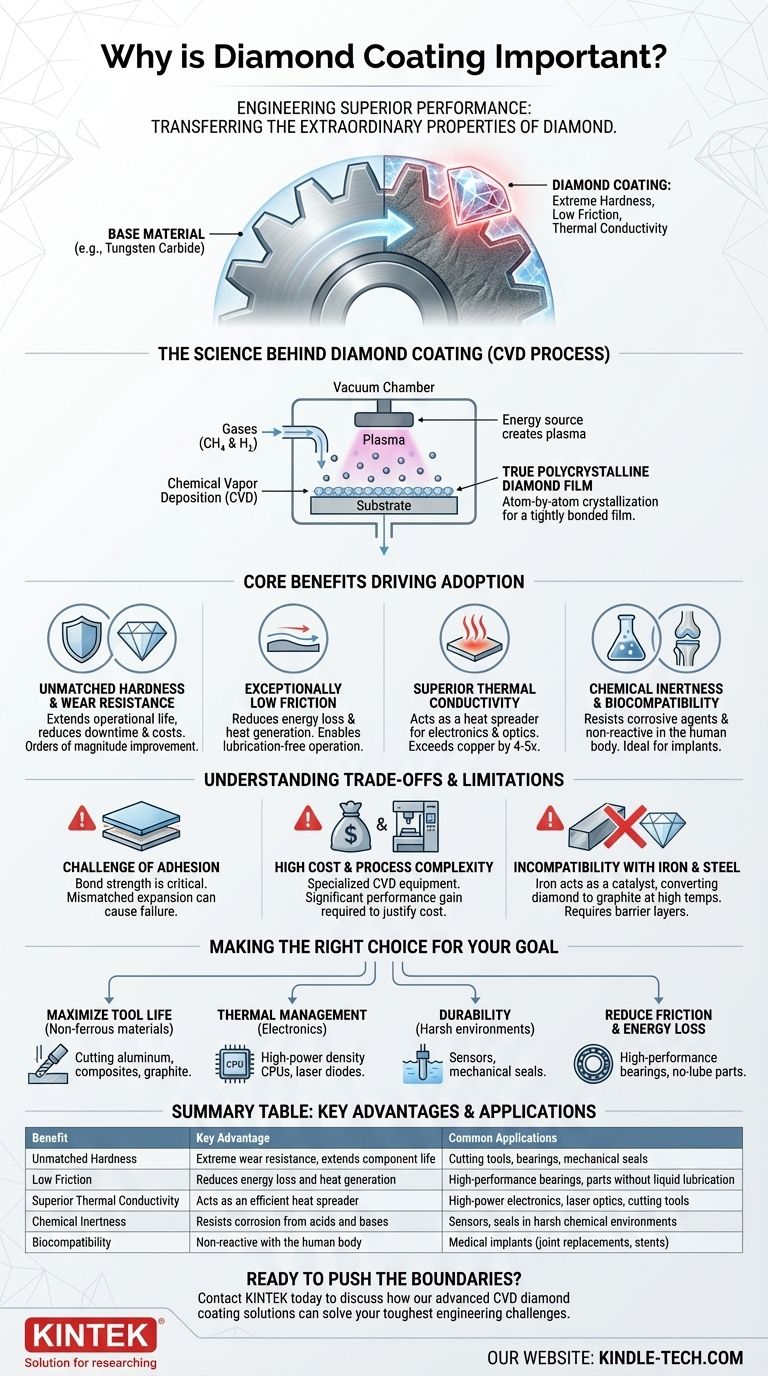

العلم وراء طلاء الألماس

طبقة من الأداء الفائق

طلاء الألماس، الذي يشار إليه غالبًا باسم الكربون الشبيه بالألماس (DLC) أو طبقة الألماس متعدد البلورات الحقيقية، هو طبقة رقيقة للغاية من الألماس المصنوع في المختبر يتم ترسيبها على مادة ركيزة.

هذا ليس طلاءً أو طلاءً؛ إنه غشاء يرتبط أساسًا بالسطح، مما يمنحه مجموعة جديدة من الخصائص التشغيلية. الهدف هو الجمع بين خصائص الكتلة المرغوبة للركيزة (مثل متانة كربيد التنغستن) مع الخصائص السطحية المتفوقة للألماس.

عملية الترسيب بالترسيب الكيميائي للبخار (CVD)

الطريقة الأكثر شيوعًا لتطبيق طلاء الألماس الحقيقي هي الترسيب الكيميائي للبخار (CVD).

في هذه العملية، توضع الركيزة في حجرة تفريغ. يتم إدخال مزيج من الغازات، والتي تتضمن عادةً مصدرًا للكربون مثل الميثان والهيدروجين. عند تنشيطها (باستخدام طرق مثل الشعيرات الساخنة أو الميكروويف)، تتفاعل الغازات، مما يتسبب في "هطول" ذرات الكربون وتبلورها على سطح الركيزة، لتشكيل طبقة ألماس حقيقية ومترابطة بإحكام.

الفوائد الأساسية التي تدفع التبني

صلابة لا مثيل لها ومقاومة للتآكل

الألماس هو أصلب مادة معروفة. إن تطبيقه كطلاء يزيد بشكل كبير من مقاومة المكون للتآكل الكاشط والالتصاقي.

هذا يطيل العمر التشغيلي لأدوات القطع، والمحامل، والأختام الميكانيكية، والأجزاء المقاومة للتآكل بمقادير، مما يقلل من وقت التوقف عن العمل وتكاليف الاستبدال.

احتكاك منخفض للغاية

تتمتع أسطح الألماس بمعامل احتكاك منخفض جدًا، خاصة ضد المواد الأخرى. غالبًا ما تتم مقارنة هذا بالجليد المبلل على الجليد المبلل.

هذه الخاصية حاسمة للأجزاء المتحركة، لأنها تقلل من فقدان الطاقة، وتقلل من توليد الحرارة، ويمكن أن تسمح للأنظمة بالعمل حتى بدون مواد تشحيم سائلة تقليدية.

توصيل حراري فائق

على الرغم من كونه عازلًا كهربائيًا، إلا أن الألماس هو أفضل موصل حراري معروف للإنسان، متجاوزًا النحاس بعامل أربعة أو خمسة.

يمكن أن يعمل طلاء الألماس كمشتت للحرارة، حيث يسحب الحرارة الضارة بسرعة بعيدًا عن منطقة حرجة. هذا ضروري للإلكترونيات عالية الطاقة، والبصريات الليزرية، وأدوات القطع عالية السرعة حيث تكون الحرارة هي السبب الرئيسي للفشل.

الخمول الكيميائي والتوافق الحيوي

الألماس خامل كيميائيًا، مما يعني أنه لا يتفاعل مع معظم الأحماض أو القواعد أو العوامل المسببة للتآكل الأخرى. هذا يجعله طلاءً مثاليًا للمكونات المستخدمة في بيئات المعالجة الكيميائية القاسية.

علاوة على ذلك، فإن تركيبته الكربونية متوافقة حيويًا، مما يعني أن الجسم البشري لا يرفضها. وقد فتح هذا الباب لاستخدامه في الغرسات الطبية طويلة الأمد، مثل استبدال المفاصل والدعامات القلبية الوعائية.

فهم المفاضلات والقيود

تحدي الالتصاق

أكبر تحدٍ في طلاء الألماس هو ضمان التصاقه بالركيزة. الرابط بين طبقة الألماس والمادة الأساسية هو نقطة فشل محتملة.

يمكن أن يتسبب الإعداد السطحي السيئ أو عدم تطابق التمدد الحراري بين الطلاء والركيزة في انفصال طبقة الألماس أو تقشرها أو تكسرها تحت الضغط.

التكلفة العالية وتعقيد العملية

الترسيب الكيميائي للبخار (CVD) هو عملية متطورة وتستهلك طاقة كبيرة وتتطلب معدات متخصصة ومكلفة. هذا يجعل الأجزاء المطلية بالألماس أكثر تكلفة بكثير من نظيراتها غير المطلية.

يجب تبرير التكلفة من خلال زيادة كبيرة في الأداء، مثل زيادة هائلة في عمر الأداة أو تمكين قدرة تكنولوجية جديدة.

عدم التوافق مع الحديد والصلب

طلاء الألماس لا يعمل بشكل جيد على المواد الحديدية مثل الصلب. في درجات الحرارة العالية لعملية الترسيب الكيميائي للبخار (CVD)، يعمل الحديد كمحفز، ويحول الألماس المترسب إلى جرافيت لا قيمة له.

لتغطية الأجزاء الفولاذية، يجب أولاً تطبيق طبقة حاجز وسيطة (مثل نيتريد التيتانيوم)، مما يضيف تعقيدًا وتكلفة للعملية.

اتخاذ القرار الصحيح لهدفك

إن اتخاذ قرار استخدام طلاء الألماس هو مقايضة هندسية بين الأداء الفائق والتكلفة الأعلى. يعتمد الاختيار كليًا على المشكلة الأساسية التي تحتاج إلى حلها.

- إذا كان تركيزك الأساسي هو زيادة عمر الأداة للمواد غير الحديدية: يوفر طلاء الألماس مقاومة تآكل لا مثيل لها لقطع الألمنيوم والمركبات والجرافيت.

- إذا كان تركيزك الأساسي هو الإدارة الحرارية في الإلكترونيات: يعمل طلاء الألماس كمشتت حرارة فعال للغاية لوحدات المعالجة المركزية عالية الكثافة أو الثنائيات الليزرية.

- إذا كان تركيزك الأساسي هو المتانة في بيئة قاسية: يجعل الخمول الكيميائي للألماس مثاليًا للمستشعرات أو الأختام الميكانيكية المعرضة للعوامل المسببة للتآكل.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك وفقدان الطاقة: يعد طلاء الألماس حلاً من الدرجة الأولى للمحامل عالية الأداء أو الأجزاء التي يكون فيها التشحيم السائل مستحيلًا.

في نهاية المطاف، يعد طلاء الألماس أداة قوية لدفع حدود أداء المواد حيث تخفق الحلول التقليدية.

جدول ملخص:

| الفائدة | الميزة الرئيسية | التطبيقات الشائعة |

|---|---|---|

| صلابة لا مثيل لها | مقاومة فائقة للتآكل، تطيل عمر المكون | أدوات القطع، المحامل، الأختام الميكانيكية |

| احتكاك منخفض | يقلل من فقدان الطاقة وتوليد الحرارة | محامل عالية الأداء، أجزاء بدون تشحيم سائل |

| توصيل حراري فائق | يعمل كمشتت فعال للحرارة | الإلكترونيات عالية الطاقة، البصريات الليزرية، أدوات القطع |

| الخمول الكيميائي | يقاوم التآكل الناتج عن الأحماض والقواعد | المستشعرات، الأختام في البيئات الكيميائية القاسية |

| التوافق الحيوي | غير متفاعل مع جسم الإنسان | الغرسات الطبية (استبدال المفاصل، الدعامات) |

هل أنت مستعد لدفع حدود أداء المواد لديك؟

إذا كانت مكوناتك تواجه تآكلًا شديدًا أو حرارة أو بيئات أكالة، فيمكن أن يكون طلاء الألماس من KINTEK هو التعزيز الاستراتيجي الذي يوفر أداءً وعمرًا فائقين. تضمن خبرتنا في عمليات الترسيب الكيميائي للبخار (CVD) رابطة عالية الجودة ومتينة لتطبيقاتك الحرجة.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لحلولنا المتقدمة لطلاء الألماس أن تحل أصعب تحدياتك الهندسية وتوفر عائدًا كبيرًا على الاستثمار. لنهندس أداءً فائقًا معًا.

دليل مرئي

المنتجات ذات الصلة

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

يسأل الناس أيضًا

- ما هي عملية التذرية (Sputtering) في أشباه الموصلات؟ دليل لترسيب الأغشية الرقيقة الدقيقة

- ما الذي يمكن أن تحل محله أنابيب الكربون النانوية؟ قم بترقية موادك بأداء فائق

- ما هو الهدف من استخدام هدف الرذاذ (sputtering target)؟ المخطط الذري للأغشية الرقيقة عالية الأداء

- ما هي مواصفات هدف الرش؟ مفتاح ترسيب الأغشية الرقيقة عالية الجودة

- ما هي بنية الأنابيب النانوية الكربونية أحادية الجدار؟ فهم الكيرالية للخصائص المعدنية أو شبه الموصلة

- ما هي عيوب الرش (Sputtering)؟ القيود الرئيسية في ترسيب الأغشية الرقيقة

- ما الفرق بين الماس CVD والماس الطبيعي؟ بريق متطابق، قصة منشأ مختلفة

- ما هي المواد المستخدمة في أشباه الموصلات ذات الأغشية الرقيقة؟ دليل لهندسة الطبقات عالية الأداء