فهم الضغط الساخن

جدول المحتويات

تعريف وعملية الضغط الساخن

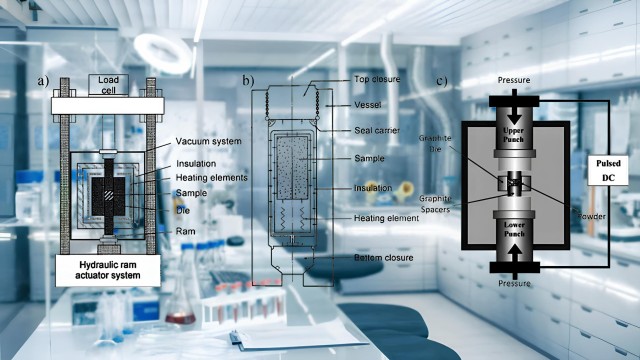

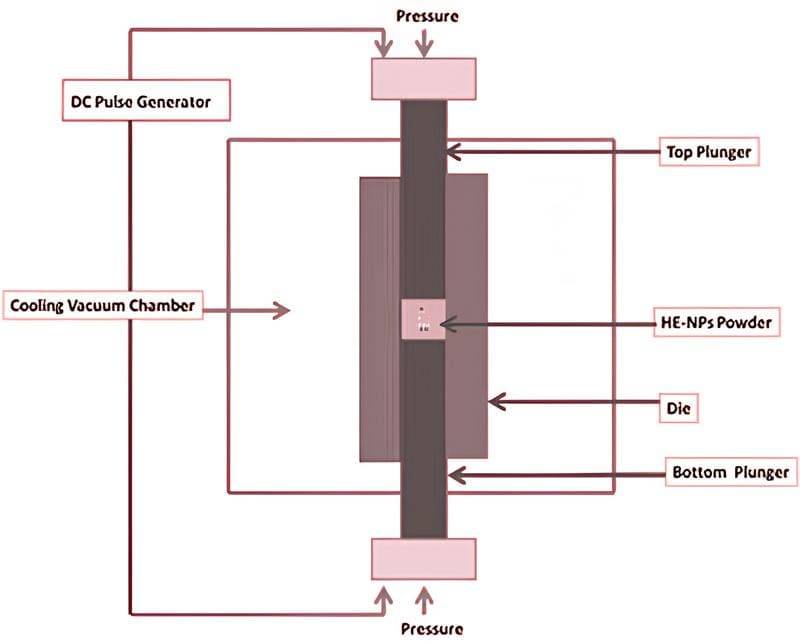

الضغط الساخن عبارة عن عملية تعدين مساحيق عالية الضغط ومعدل إجهاد منخفض تستخدم لتكوين مسحوق أو مسحوق مضغوط عند درجات حرارة عالية للحث على عمليات التلبد والزحف. أنها تنطوي على التطبيق المتزامن للحرارة والضغط لتصنيع المواد الصلبة والهشة.

الاستخدام الأساسي والتطبيق

يتم استخدام الضغط الساخن بشكل أساسي في دمج أدوات القطع المركبة من معدن الماس والسيراميك التقني وغيرها من المواد الصلبة والهشة. إنه يعمل من خلال إعادة ترتيب الجسيمات وتدفق البلاستيك عند ملامسات الجسيمات. تتم تعبئة المسحوق السائب أو الجزء المضغوط مسبقًا في قالب الجرافيت، مما يسمح بالتحريض أو التسخين بالمقاومة حتى درجات حرارة تصل إلى 2400 درجة مئوية (4350 درجة فهرنهايت). يمكن تطبيق ضغوط تصل إلى 50 ميجا باسكال (7300 رطل لكل بوصة مربعة). يستخدم الضغط الساخن أيضًا في ضغط أنواع مختلفة من البوليمرات.

الماس المضغوط الساخن

التكثيف من خلال إعادة ترتيب الجسيمات وتدفق البلاستيك

تحدث عملية التكثيف في الضغط الساخن من خلال إعادة ترتيب الجسيمات وتدفق البلاستيك عند ملامسات الجسيمات. يؤدي الضغط الخارجي المطبق أثناء الضغط الساخن إلى تدمير العيوب والمسام الداخلية، مما يؤدي إلى تلامس الأسطح الداخلية مع بعضها البعض. تخضع المادة بعد ذلك لزحف بدرجة حرارة عالية، مما يسمح بالتغلغل المتبادل والترابط الانتشاري، والقضاء تمامًا على العيوب والمسامية.

استخدام قالب الجرافيت ودرجات حرارة التسخين

في عملية الضغط الساخن، يتم استخدام قالب الجرافيت بشكل شائع لاحتواء المسحوق السائب أو الجزء المضغوط مسبقًا. يسمح قالب الجرافيت بالتسخين الفعال من خلال التسخين بالحث أو المقاومة. يمكن أن تصل درجات الحرارة المستخدمة في الضغط الساخن إلى 2400 درجة مئوية (4350 درجة فهرنهايت)، مما يضمن عمليات التلبيد والزحف اللازمة للتكثيف.

الضغوط المتضمنة في العملية

يتضمن الضغط الساخن تطبيق ضغوط عالية لتحقيق التكثيف. يمكن تطبيق ضغوط تصل إلى 50 ميجا باسكال (7300 رطل لكل بوصة مربعة) أثناء عملية الضغط الساخن. يساعد الضغط العالي في إعادة ترتيب الجسيمات وتدفق البلاستيك، مما يؤدي إلى الحصول على منتج نهائي مضغوط وكثيف.

الضغط الساخن في صناعة البوليمر

كما يستخدم الضغط الساخن على نطاق واسع في صناعة البوليمر. باستخدام تقنية الضغط الساخن، يمكن للمصنعين التخلص من الحاجة إلى المواد الرابطة في عملية التصنيع الخاصة بهم وبدلاً من ذلك استخدام مزيج من القوة ودرجة الحرارة لربط أجزائها بالكامل. وهذا يسمح بإنتاج منتجات بوليمر عالية الجودة مع خصائص ميكانيكية محسنة ودقة الأبعاد.

باختصار، الضغط الساخن هو عملية تعدين المساحيق المستخدمة لتصنيع المواد الصلبة والهشة. أنها تنطوي على تطبيق الحرارة والضغط للحث على عمليات التلبيد والزحف، مما يؤدي إلى التكثيف. يتم استخدام الضغط الساخن على نطاق واسع في مختلف الصناعات، بما في ذلك صناعة الطيران والسيراميك والبوليمر. تستخدم العملية قالب الجرافيت ويمكن أن تصل إلى درجات حرارة وضغوط عالية لتحقيق النتائج المرجوة.

أنواع التسخين بالضغط الساخن

مقدمة إلى ثلاثة أنواع من التسخين: التسخين بالحث، والتسخين بالمقاومة غير المباشرة، وتقنية التلبيد بمساعدة الحقل (FAST) / الضغط الساخن المباشر

يعد الضغط الساخن تقنية مستخدمة على نطاق واسع في الصناعة التحويلية لإنشاء روابط متينة ومحكمة بين المواد. أنها تنطوي على الجمع بين القوة المضافة أثناء تلبيد المواد ذات درجة الحرارة العالية، إما في فراغ أو تحت ضغط إيجابي من الغاز الخامل. يساعد هذا الضغط في زيادة تكثيف المادة، مما ينتج عنه كتلة من المادة ذات كثافات قريبة من النظرية.

هناك نوعان رئيسيان من أفران الضغط الساخنة: تلك التي تستخدم قضبان ساخنة وباردة لممارسة الضغط وتلك التي تستخدم اللكمات والقوالب الجرافيتية أو ألواح الضغط لممارسة القوة أثناء ربط الانتشار. تلغي هذه الأفران الحاجة إلى المواد الرابطة في عملية التصنيع، مما يجعلها ذات كفاءة عالية.

ضمن تقنية الضغط الساخن، هناك ثلاثة أنواع متميزة من طرق التسخين المستخدمة: التسخين التعريفي، والتسخين بالمقاومة غير المباشرة، وتقنية التلبيد بمساعدة الحقل (FAST) / الضغط الساخن المباشر.

التدفئة الاستقرائية

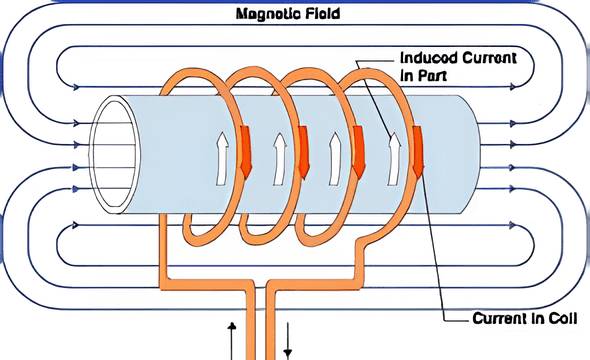

التسخين الاستقرائي هو طريقة شائعة الاستخدام لتلبيد المعدن والسيراميك وبعض مساحيق المركبات المعدنية المقاومة للحرارة. أنها تنطوي على استخدام الحث الكهرومغناطيسي لتوليد الحرارة داخل المادة.

في هذه العملية، يتم تمرير تيار متناوب عبر ملف، مما يؤدي إلى إنشاء مجال مغناطيسي. يحفز هذا المجال المغناطيسي تيارات دوامية داخل المادة، والتي بدورها تولد الحرارة. يتم بعد ذلك استخدام الحرارة لتلبيد المادة وإنشاء الرابطة المطلوبة.

التسخين الحثي معروف بكفاءته ودقته. فهو يسمح بمعدلات تسخين سريعة وتحكم دقيق في توزيع درجة الحرارة، مما يؤدي إلى روابط عالية الجودة. إنها مناسبة بشكل خاص للمواد ذات الموصلية الكهربائية العالية.

تسخين المقاومة غير المباشرة

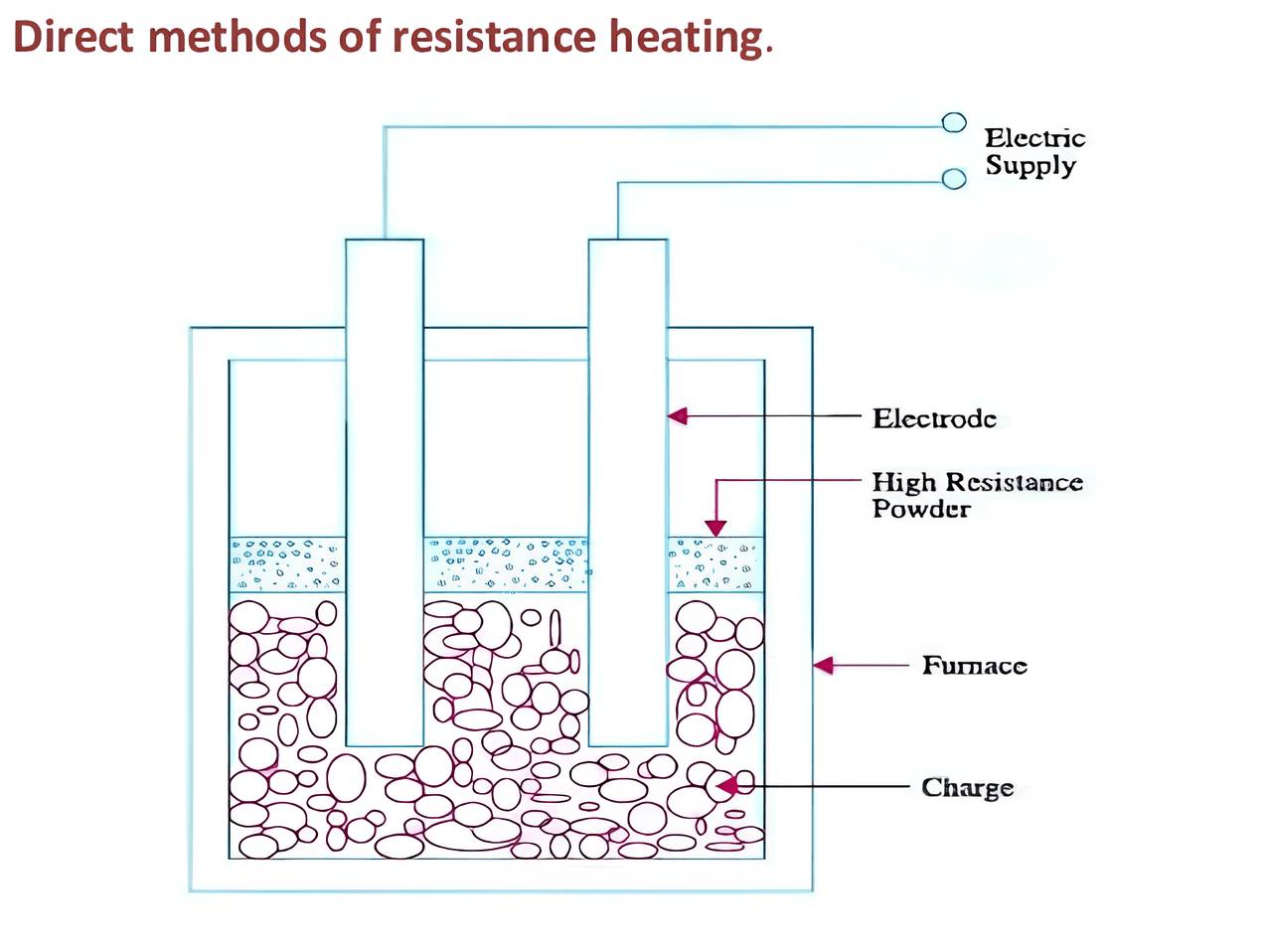

يعد التسخين بالمقاومة غير المباشرة طريقة أخرى شائعة الاستخدام في الضغط الساخن. أنها تنطوي على استخدام المقاومة الكهربائية لتوليد الحرارة داخل المادة.

في هذه العملية، يتم تمرير تيار كهربائي عبر المادة، مما يسبب المقاومة وتوليد الحرارة. يتم بعد ذلك استخدام الحرارة لتلبيد المادة وإنشاء الرابطة المطلوبة.

التسخين بالمقاومة غير المباشرة معروف ببساطته وتعدد استخداماته. يمكن استخدامه مع مجموعة واسعة من المواد، وهو مناسب بشكل خاص للمواد ذات الموصلية الكهربائية المنخفضة. إنه يسمح بالتحكم الدقيق في درجة الحرارة ويمكنه تحقيق معدلات تسخين عالية.

تقنية التلبيد بمساعدة الحقل (FAST) / الضغط الساخن المباشر

تعد تقنية التلبيد بمساعدة الحقل (FAST)، والمعروفة أيضًا بالضغط الساخن المباشر، طريقة جديدة نسبيًا تستخدم في الضغط الساخن. أنها تنطوي على استخدام مجال كهربائي للمساعدة في عملية التلبيد.

في هذه العملية، يتم تمرير تيار كهربائي عبر المادة، مما يؤدي إلى إنشاء مجال كهربائي. يعزز هذا المجال الكهربائي حركة الذرات داخل المادة، مما يسمح بالتلبيد والتكثيف بشكل أسرع.

الضغط الساخن السريع/ المباشر معروف بقدرته على إنتاج مواد عالية الكثافة وموحدة. إنه يسمح بمعدلات تلبيد سريعة ويمكنه تحقيق كثافات عالية قريبة من النظرية. إنها مناسبة بشكل خاص للمواد ذات الانتشار المنخفض والموصلية الكهربائية العالية.

في الختام، يعد الضغط الساخن تقنية قيمة في الصناعة التحويلية لإنشاء روابط متينة ومحكمة بين المواد. في تكنولوجيا الضغط الساخن، يتم استخدام ثلاثة أنواع من طرق التسخين بشكل شائع: التسخين بالحث، والتسخين بالمقاومة غير المباشرة، وتقنية التلبيد بمساعدة الحقل (FAST) / الضغط الساخن المباشر. كل طريقة لها مزاياها الخاصة ومناسبة لمختلف المواد والتطبيقات.

التدفئة الاستقرائية

عملية وعمل التدفئة الاستقرائية

التسخين الحثي هو عملية تسخين المواد الموصلة للكهرباء، مثل المعادن أو أشباه الموصلات، باستخدام الحث الكهرومغناطيسي. يتم تحقيق ذلك عن طريق تمرير تيار متردد عالي التردد عبر مغناطيس كهربائي، مما يؤدي إلى إنشاء مجال مغناطيسي سريع التناوب. يستحث هذا المجال المغناطيسي تيارات دوامية داخل المادة، والتي تتدفق عبر مقاومتها وتولد الحرارة عن طريق تسخين جول. في المواد المغناطيسية والحديدية، تتولد الحرارة أيضًا عن طريق خسائر التباطؤ المغناطيسي. يعتمد تردد التيار الكهربائي المستخدم على عوامل مثل حجم الجسم ومادته، والاقتران بين ملف العمل والجسم، وعمق الاختراق.

تُستخدم طريقة التسخين هذه بشكل شائع لصهر المعادن وصنع السبائك. يعد الصهر بالحث الفراغي، الذي يجمع بين الجو المتحكم فيه والتحكم الدقيق في عملية الصهر، أحد التطبيقات الشائعة للتسخين الحثي. يمكن أن تصل أفران الحث إلى درجات حرارة تصل إلى 1800 درجة مئوية أو أعلى، وتتكون عادةً من مبرد ووحدة طاقة ووحدة تفريغ.

مزايا وعيوب التدفئة الاستقرائية

يوفر التسخين الاستقرائي العديد من المزايا مقارنة بطرق التسخين الأخرى. إنها عملية أسرع مقارنة بالتسخين الكهربائي أو الغاز، وذلك بفضل مبدأ الحث الخاص بها. تتمتع أفران الحث أيضًا بوقت بدء سريع، لأنها لا تتطلب دورة إحماء أو تبريد. يخلق مصدر الطاقة التحريضي حركة تحريك قوية، مما يؤدي إلى الحصول على مخاليط متجانسة من المعدن السائل. بالإضافة إلى ذلك، تتطلب أفران الحث مواد حرارية أقل مقارنة بالوحدات التي تعمل بالوقود. فهي أكثر كفاءة في استخدام الطاقة وقادرة على تقليل استهلاك الطاقة لصهر المعادن. كما أن أفران الحث مدمجة الحجم أيضًا، مما يسمح بسهولة التركيب، ويتيح معدلات إنتاج أعلى بسبب أوقات الصهر الأقصر.

ومع ذلك، هناك أيضًا بعض العيوب التي يجب مراعاتها. قد لا تعكس القوة المقدرة لأفران الحث دائمًا قوة عملها الفعلية، مما يؤدي إلى انخفاض كفاءة الصهر. من المهم التأكد من أن المورد لديه تقنية لوحة الطاقة الحثية المطورة ذاتيًا ويمكنه توفير حلول مرنة مخصصة. بالإضافة إلى ذلك، قد يشكل التسخين التعريفي تحديات في توزيع الحرارة ومعدل التسخين، مما يتطلب دراسة متأنية للتطبيق المحدد والمواد التي يتم تسخينها.

مشاكل في توزيع الحرارة ومعدل التسخين

يمكن أن ينتج التسخين التحريضي كثافات طاقة عالية، مما يسمح بأوقات تفاعل قصيرة للوصول إلى درجة الحرارة المطلوبة. وينتج عن ذلك تحكم محكم في نمط التسخين، ومتابعة المجال المغناطيسي المطبق عن كثب. يساعد هذا التحكم الدقيق على تقليل التشوه الحراري والأضرار التي تلحق بالمادة التي يتم تسخينها.

ومع ذلك، يمكن أن يكون توزيع الحرارة ومعدل التسخين من المشكلات المحتملة في التسخين التعريفي. قد يحدث توزيع غير متساوٍ للحرارة إذا لم يكن لملف الحث اتصال مناسب مع المادة أو إذا كانت المادة ذات شكل أو تركيب غير منتظم. من المهم ضمان الاقتران المناسب بين ملف العمل والجسم المراد تسخينه لتحقيق تسخين موحد.

ويمكن أيضًا أن يتأثر معدل التسخين بعوامل مثل حجم الجسم والمادة المستخدمة فيه، بالإضافة إلى عمق اختراق المجال الكهرومغناطيسي. يعد فهم هذه العوامل وتأثيرها على عملية التسخين أمرًا بالغ الأهمية لتحقيق النتائج المرجوة في تطبيقات التسخين التعريفي.

عمومًا، يعد التسخين الحثي طريقة متعددة الاستخدامات وفعالة لتسخين المواد الموصلة للكهرباء. إن مزاياه من حيث السرعة وكفاءة الطاقة وإمكانية التحكم تجعله خيارًا شائعًا في العديد من الصناعات، بما في ذلك الصناعات المعدنية وتصنيع أشباه الموصلات وصب الذهب. من خلال النظر في المتطلبات والتحديات المحددة لكل تطبيق، يمكن للشركات اتخاذ قرارات مستنيرة عند استخدام تكنولوجيا التسخين الاستقرائي.

تسخين المقاومة غير المباشرة

التسخين بالمقاومة غير المباشرة هو تقنية تستخدم في الأفران الكهربائية والتي تتضمن تسخين قالب أو حمل باستخدام عناصر تسخين الجرافيت. يتم توليد الحرارة عن طريق تمرير تيار كهربائي عبر هذه العناصر، والذي يقوم بعد ذلك بنقل الحرارة إلى القالب من خلال الحمل الحراري. تُعرف هذه العملية بالتسخين بالمقاومة غير المباشرة.

عملية وعمل التسخين بالمقاومة غير المباشرة

في التسخين بالمقاومة غير المباشرة، يتم وضع القالب في غرفة التسخين حيث توجد عناصر التسخين الجرافيتية. يتم تسخين هذه العناصر بواسطة التيار الكهربائي الذي يمر عبرها. يتم بعد ذلك نقل الحرارة الناتجة عن عناصر التسخين إلى القالب من خلال الحمل الحراري، مما يؤدي إلى تسخين القالب.

مزايا وعيوب التسخين بالمقاومة غير المباشرة

من مميزات التسخين بالمقاومة غير المباشرة هو القدرة على تحقيق درجات حرارة عالية. درجة الحرارة المحققة مستقلة عن موصلية القالب ولا تتأثر بالحرارة والضغط. ومع ذلك، فإن العيب الرئيسي للتسخين بالمقاومة غير المباشرة هو الوقت الذي يستغرقه تسخين القالب. يكون انتقال الحرارة من جو الفرن إلى سطح القالب وفي جميع أنحاء المقطع العرضي للقالب بطيئًا نسبيًا.

التاريخ والاهتمام الحالي بالتسخين بالمقاومة

لقد تم استخدام التسخين بالمقاومة لسنوات عديدة في تطبيقات مختلفة. يتم استخدامه بشكل شائع في الأجهزة المنزلية مثل النطاقات الكهربائية والمحامص. في السنوات الأخيرة، كان هناك اهتمام متزايد بالتسخين بالمقاومة للتطبيقات الصناعية، مثل تكنولوجيا الضغط الساخن. تعتبر تقنية التسخين الحثي وتقنية التلبيد بمساعدة الحقل (FAST) / الضغط الساخن المباشر من طرق التسخين الأخرى المستخدمة جنبًا إلى جنب مع التسخين بالمقاومة.

تُستخدم عناصر التسخين المقاومة، مثل أسلاك المقاومة أو الأشرطة، بشكل شائع في أجهزة التسخين والأفران الصناعية المختلفة. تقوم هذه العناصر بتحويل الطاقة الكهربائية إلى حرارة من خلال تسخين الجول. تؤدي المقاومة التي يواجهها التيار الكهربائي المار عبر العنصر إلى تسخين العنصر.

في الختام، التسخين بالمقاومة غير المباشرة هو تقنية تستخدم عناصر تسخين الجرافيت لتسخين القالب أو التحميل من خلال الحمل الحراري. إنه يوفر مزايا مثل درجات الحرارة العالية التي يمكن تحقيقها، بغض النظر عن موصلية القالب والحرارة/الضغط. ومع ذلك، فإن عيبها هو نقل الحرارة البطيء نسبيًا. تستخدم عناصر التسخين المقاومة، مثل أسلاك المقاومة، بشكل شائع في أجهزة التسخين المختلفة والأفران الصناعية.

تقنية التلبيد بمساعدة الحقل (FAST) / الضغط الساخن المباشر

مفهوم وتنفيذ FAST

تستخدم تقنية التلبيد بمساعدة الحقل/تلبيد البلازما بالشرارة (FAST/SPS) تيارًا كهربائيًا مستمرًا لتسخين القالب و/أو العينة مباشرة من خلال تسخين جول. يسمح هذا التسخين المباشر بتحقيق معدلات تسخين عالية وأوقات دورة معالجة منخفضة. كما أنه يتيح دمج مجموعة واسعة من المواد المعدنية والسيراميكية والوظيفية. يوفر FAST/SPS إمكانيات جديدة لتصنيع المواد ذات الخصائص الاستثنائية المحتملة. يمكنها أيضًا معالجة المواد المركبة متعددة المواد، والتصنيف الوظيفي، ومواد روابط الانتشار.

أسباب تقصير مدة الدورة

السبب المقنع لتقصير وقت الدورة في الضغط الساخن المباشر هو تجنب نمو الحبوب وتوفير الطاقة. في الضغط الساخن المباشر، يتم توصيل القالب مباشرة بالطاقة الكهربائية، مما يولد الحرارة في القالب من خلال مقاومة القالب وجزء المسحوق. يؤدي هذا إلى معدلات تسخين عالية جدًا ويزيد بشكل كبير من نشاط تلبيد مجاميع مسحوق المعادن الدقيقة. تصبح أوقات الدورة القصيرة لبضع دقائق ممكنة، وتخفض العملية عتبة درجة حرارة وضغط التلبيد مقارنة بتقنيات التلبيد التقليدية. يضمن التسخين بالمقاومة المباشرة توليد الحرارة عند الحاجة إليها.

فوائد الضغط الساخن المباشر

يوفر الضغط الساخن المباشر العديد من الفوائد مقارنة بتقنيات تلبيد تعدين المساحيق التقليدية. فهو يسمح بإنتاج خصائص فريدة من خلال استخدام درجات حرارة معالجة منخفضة و/أو أوقات معالجة أقصر. إنه يتيح تلبيد المعادن ومساحيق السيراميك بالضغط الساخن، وإعداد مركبات السيراميك/المعدن والمركبات بين المعادن، والبحث والتطوير في عمليات اللحام بالانتشار. كما أنه يسهل عملية التكثيف بالضغط الساخن لمركبات الأكسجين/النيتروجين/البورون/الكربون ومخاليطها.

الاختلافات بين التلبيد بالتيار النبضي أو غير النبضي

تشير أحدث الأبحاث إلى أنه لا يوجد فرق أساسي بين التلبيد بالتيار النبضي أو غير النبضي (SPS أو FAST). من حيث المبدأ، يمكن لجميع تقنيات الضغط الساخن المباشر تحقيق نتائج تلبيد محسنة مقارنة بالضغط الساخن التقليدي إذا كان التحسن يرجع فقط إلى تسخين المسحوق في الموقع. ومع ذلك، في حالة وجود تأثيرات فيزيائية إضافية مرتبطة بكثافة التيار الكهربائي نفسه، فإن التيار النبضي غالبًا ما يكون له تأثيرات مفيدة إضافية. وذلك لأنه خلال كل نبضة، تصل كثافة التيار الكهربائي إلى قيمة أعلى بكثير من تيار التيار المستمر الذي يتمتع بقدرة تسخين مماثلة.

باختصار، توفر تقنية التلبيد بمساعدة الميدان (FAST) أو الضغط الساخن المباشر باستخدام تيار كهربائي مباشر العديد من المزايا من حيث أوقات دورات المعالجة الأقصر، ودرجات الحرارة والضغوط المنخفضة، والقدرة على إنتاج خصائص فريدة في مجموعة واسعة من المواد. سواء تم استخدام تيار نبضي أو غير نبضي، فإن تقنية الضغط الساخن المباشر يمكن أن تحقق نتائج تلبيد محسنة مقارنة بالطرق التقليدية.

تطبيقات الضغط الساخن

تصنيع العناصر الهامة مثل أهداف الاخرق ومكونات السيراميك عالية الأداء

تم استخدام تقنية الضغط الساخن بنجاح في تصنيع العناصر المهمة مثل أهداف الرش ومكونات السيراميك عالية الأداء. تم الحصول على مواد مثل كربيد البورون، وثنائي بوريد التيتانيوم، والسيلون باستخدام هذه العملية. باستخدام المسحوق المعدني، موصلية القالب تسمح بالتسخين السريع لقطعة العمل. تعتبر هذه الطريقة مناسبة بشكل خاص للتطبيقات التي تتطلب معدلات تسخين عالية، مما يجعلها مثالية للمواد التي لا يمكن الاحتفاظ بها إلا عند درجات حرارة عالية لفترة وجيزة أو للعمليات التي تتطلب معدلات تسخين سريعة لإنتاجية عالية.

فوائد استخدام مسحوق المعادن

إحدى مزايا استخدام المسحوق المعدني في عملية الضغط الساخن هو أنه يسمح بالتسخين السريع لقطعة العمل. يمكن تسخين القوالب ذات القطر الكبير والارتفاع الصغير نسبيًا بسرعة، مما يؤدي إلى زيادة الكفاءة والإنتاجية. بالإضافة إلى ذلك، فإن استخدام المسحوق المعدني يلغي الحاجة إلى مواد رابطة في عملية التصنيع، مما يسمح بربط كامل للأجزاء باستخدام مزيج من القوة ودرجة الحرارة.

ملاءمة العملية لمعدلات التدفئة العالية

تعتبر عملية الضغط الساخن مناسبة بشكل خاص للتطبيقات التي تتطلب معدلات تسخين عالية. وهذا مفيد للمواد التي لا يمكن الاحتفاظ بها إلا عند درجات حرارة عالية لفترة وجيزة أو للعمليات التي تتطلب معدلات تسخين سريعة لتحقيق إنتاجية عالية. إن الجمع بين القوة ودرجة الحرارة في الضغط الساخن يسمح بربط الأجزاء بسرعة وكفاءة.

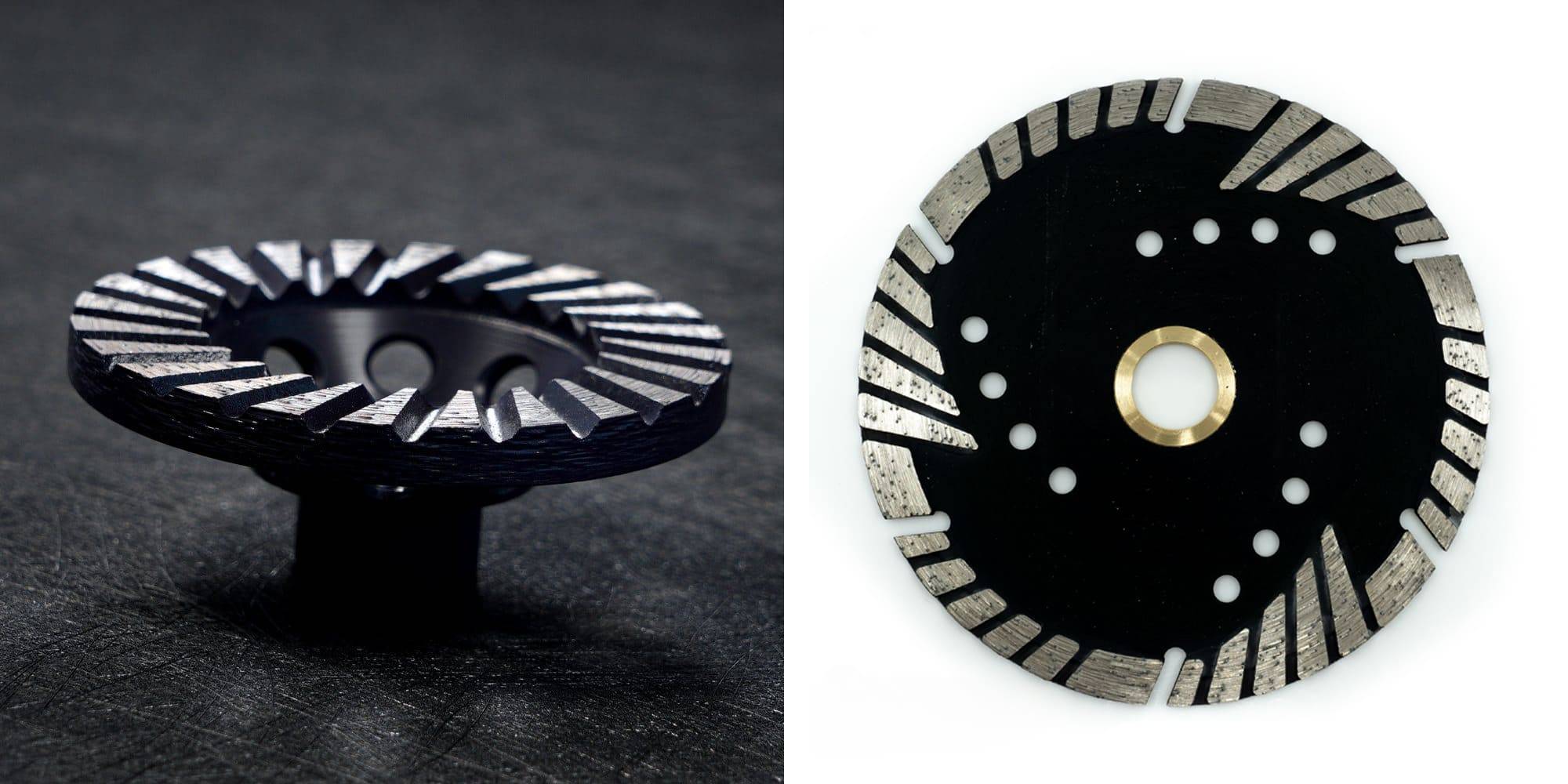

دور الضغط الساخن المباشر في صناعة مواد الاحتكاك

تلعب تقنية الضغط الساخن المباشر دورًا مهمًا في صناعة مواد الاحتكاك. فهو يسمح بتلبيد المواد إلى كثافتها النهائية، مما يحقق مستوى عالٍ من دقة الشكل القريب من الشبكة. غالبًا ما تلغي هذه الدقة الحاجة إلى إعادة العمل الميكانيكي للمواد التي يصعب معالجتها. يعد الضغط الساخن المباشر مفيدًا بشكل خاص للمواد التي تتطلب مستوى عالٍ من الكثافة والدقة في شكلها النهائي.

تطبيقات وسادات الفرامل الملبدة وأقراص القابض

يستخدم الضغط الساخن بشكل شائع في إنتاج وسادات الفرامل الملبدة وأقراص القابض. تسمح هذه العملية بإنشاء مواد كثيفة وعالية الأداء توفر قدرات فائقة للكبح والقابض. تُعرف وسادات الفرامل الملبدة وأقراص القابض بمتانتها ومقاومتها للحرارة وأدائها المتسق، مما يجعلها ذات قيمة عالية في صناعة السيارات.

في الختام، الضغط الساخن هو عملية متعددة الاستخدامات وقيمة تجد تطبيقات في مختلف الصناعات. إنه مفيد بشكل خاص في تصنيع العناصر المهمة مثل أهداف الرش والمكونات الخزفية عالية الأداء. يوفر استخدام المسحوق المعدني في الضغط الساخن فوائد مثل التسخين السريع والتخلص من المواد الرابطة. هذه العملية مناسبة لمعدلات التسخين العالية وتلعب دورًا مهمًا في صناعة مواد الاحتكاك. بالإضافة إلى ذلك، يتم استخدام الضغط الساخن على نطاق واسع في إنتاج وسادات الفرامل الملبدة وأقراص القابض، مما يوفر أداءً فائقًا ومتانة في تطبيقات السيارات.

المنتجات ذات الصلة

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس حراري يدوي

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب