لقد أمضيت أيامًا، ربما أسابيع، في تشغيل مكون بمواصفات دقيقة. كل بُعد مثالي. تضعه في الفرن للمعالجة الحرارية النهائية، واثقًا من عمليتك. ولكن عندما تفتح الباب، ينقبض قلبك. الجزء الذي كان لامعًا في السابق مغطى الآن بقشرة داكنة متقشرة. السطح تالف، والأبعاد خاطئة، وكل هذا العمل الدقيق تم إلغاؤه في الخطوة الأخيرة.

إذا بدا هذا السيناريو مألوفًا بشكل مؤلم، فأنت لست وحدك.

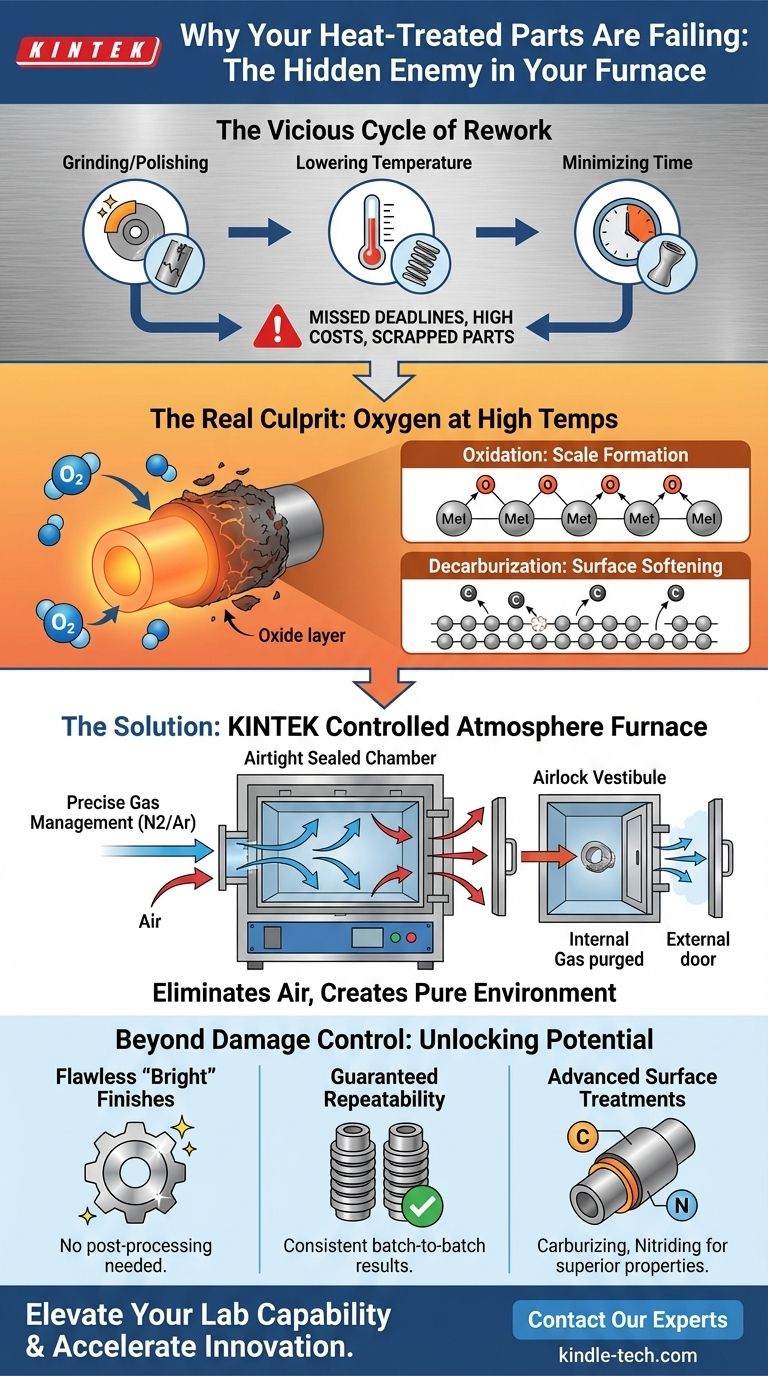

الدورة المفرغة لإعادة العمل: لماذا "الجيد بما فيه الكفاية" لا يعمل

بالنسبة للمختبرات وفرق البحث والتطوير، هذا كابوس متكرر. غالبًا ما يكون الاستجابة الفورية سلسلة من التسويات المحبطة.

قد تحاول:

- صنفرة أو تلميع القشرة، لكن هذا يضيف خطوة تكلفة إضافية بعد المعالجة وغالبًا ما يدمر الأبعاد الدقيقة للجزء والتشطيب السطحي.

- خفض درجة الحرارة، لكن هذا يفشل في تحقيق الصلابة المطلوبة أو الخصائص المعدنية.

- تقليل وقت البقاء في الفرن، لكن هذا يؤدي إلى معالجة غير متسقة وغير مكتملة.

هذه ليست حلولًا؛ إنها ترقيعات. كل محاولة هي مقامرة، والنتائج نادراً ما تكون قابلة للتكرار. هذا التناقض له عواقب تجارية كبيرة: يتم تفويت المواعيد النهائية للمشروع، وترتفع تكاليف المواد بشكل كبير بسبب الأجزاء الخردة، ويتم المساس بموثوقية منتجك النهائي. أنت محاصر في دورة إعادة العمل، تقاتل الأعراض باستمرار دون حل المشكلة الأساسية أبدًا.

الجاني الحقيقي ليس الحرارة - بل الهواء

هنا نقطة التحول في فهم هذه المشكلة: المشكلة ليست الحرارة نفسها. إنها البيئة التي تسخن فيها.

يعمل الفرن القياسي في الهواء المحيط. في درجة حرارة الغرفة، الهواء غير ضار. ولكن في درجات الحرارة العالية، يتحول إلى عامل كيميائي عدواني. يهاجم الأكسجين الموجود في الهواء بشدة سطح مادتك. هذا يؤدي إلى تفاعلين مدمرين:

- الأكسدة: يتحد الأكسجين مع المعدن لتكوين طبقة من القشرة (الأكسيد). هذا هو الطلاء المتقشر والمتغير اللون الذي يدمر التشطيب السطحي ودقة الأبعاد.

- نزع الكربنة: بالنسبة للفولاذ، يتفاعل الأكسجين مع الكربون ويجرده من السطح، مما يجعله أكثر نعومة وضعفًا - وهو عكس ما تهدف معظم المعالجات الحرارية إلى تحقيقه.

من المحكوم على "الحلول الشائعة" المذكورة سابقًا بالفشل لأنها لا تعالج هذا الهجوم الكيميائي الأساسي. أنت تحاول إجراء عملية دقيقة في بيئة ملوثة وعدائية. الأمر أشبه بمحاولة إجراء جراحة معقمة في عاصفة ترابية. بغض النظر عن مدى مهارتك، فإن البيئة ستخرب نتائجك.

من مكافحة الأعراض إلى علاج المرض: الأداة الصحيحة

للحصول على نتائج نظيفة ومتسقة وموثوقة، يجب عليك التوقف عن مكافحة أعراض الأكسدة وبدلاً من ذلك القضاء على السبب: الهواء نفسه.

يتطلب هذا أداة مصممة ليس فقط للتسخين، بل لخلق بيئة نقية يمكن التحكم فيها بشكل مثالي. هذا هو المبدأ الكامل وراء فرن الغلاف الجوي المتحكم فيه. إنه ليس مجرد تحسين تدريجي على الفرن القياسي؛ إنه نهج مختلف جذريًا، مصمم من الألف إلى الياء لحل مشكلة التلوث الجوي.

هذا هو بالضبط سبب فعالية أفران الغلاف الجوي المتحكم فيه من KINTEK. إنها الإجابة المباشرة والمصممة لمشكلة تلوث الهواء:

- غرفة محكمة الغلق: الميزة الأولى والأكثر أهمية هي جسمها المحكم الغلق. يعمل هذا كحصن لا يمكن اختراقه، مما يمنع الهواء الخارجي المدمر من التسرب وإفساد عمليتك.

- إدارة دقيقة للغاز: يقوم النظام بطرد كل الهواء بنشاط واستبداله بغاز خامل محدد، مثل النيتروجين أو الأرجون. هذا الغلاف الجوي الواقي غير تفاعلي تمامًا، مما يضمن بقاء سطح الجزء نقيًا وغير متغير من البداية إلى النهاية.

- بهو قفل هوائي: لتحميل أو تفريغ الأجزاء دون تسميم الفرن بأكمله بالهواء، يتم استخدام غرفة "قفل هوائي" أمامية. يدخل جزءك إلى البهو، ويتم طرد الهواء، ويتم ملؤه بالغاز الواقي، وعندها فقط يفتح الباب إلى غرفة التسخين الرئيسية.

فرن KINTEK ليس مجرد صندوق يسخن. إنه نظام تحكم بيئي كامل، مصمم بفهم عميق للكيمياء الأساسية التي تسبب فشل الأجزاء.

ما وراء التحكم في الأضرار: فتح هندسة المواد المتقدمة

بمجرد أن تتوقف عن محاولة منع الضرر فقط، ينفتح عالم من الإمكانيات الجديدة. يتحول فرن الغلاف الجوي المتحكم فيه من أداة دفاعية إلى أداة قوية لهندسة الأسطح الاستباقية.

مع إزالة تهديد الأكسدة تمامًا، يمكنك الآن:

- تحقيق تشطيبات "لامعة" خالية من العيوب: إنتاج أجزاء تخرج من الفرن بنفس النظافة واللمعان الذي دخلت به، مما يلغي الحاجة إلى معالجة لاحقة مكلفة ومدمرة.

- ضمان قابلية التكرار: نظرًا لأن البيئة الكيميائية متطابقة لكل تشغيل، فإنك تحقق اتساقًا لا مثيل له من دفعة إلى أخرى، مما يضمن معدلات تأهيل أعلى وبيانات أكثر موثوقية للبحث والتطوير.

- إجراء معالجات سطحية متقدمة: يمكنك تجاوز الحماية البسيطة وتغيير سطح المادة عن قصد. من خلال إدخال غازات نشطة محددة، يمكنك إجراء عمليات مثل الكربنة (إضافة الكربون) أو النتردة (إضافة النيتروجين) لإنشاء طبقة سطحية صلبة بشكل لا يصدق ومقاومة للتآكل على مكون ما مع الحفاظ على قلب أكثر صلابة وأكثر مرونة. هذا المستوى من علم المواد مستحيل ببساطة في فرن قياسي.

حل هذه المشكلة القديمة والمحبطة لا يوفر عليك الوقت والمال فقط في إعادة العمل. إنه يرفع قدرة مختبرك، مما يتيح لك تطوير مواد أكثر تقدمًا، وتحسين أداء المنتج، وتسريع خطة الابتكار الخاصة بك.

تتطلب مشاريعك الدقة من البداية إلى النهاية. لا تدع الخطوة الأخيرة تكون مصدرًا للفشل. إذا كنت مستعدًا لتجاوز مكافحة الأعراض والبدء في تحقيق نتائج مثالية وقابلة للتكرار، دعنا نناقش كيف يمكن للتحكم المناسب في الغلاف الجوي أن يحول عملك. اتصل بخبرائنا.

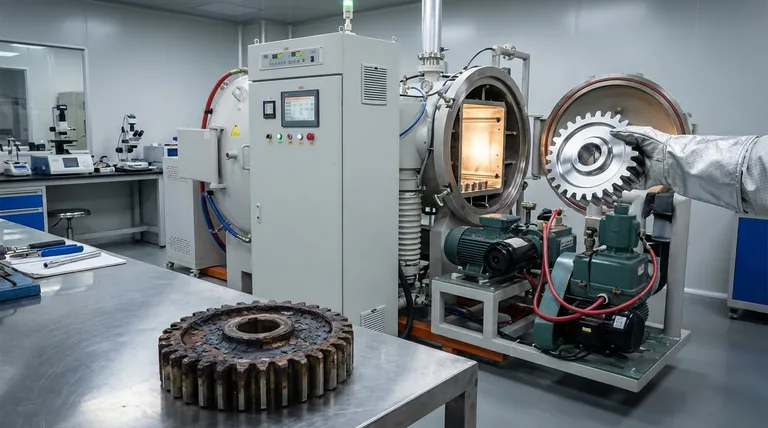

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

المقالات ذات الصلة

- فن الغياب: لماذا تتطلب المواد المتقدمة أفران التفريغ

- فرنك التفريغ الخاص بك يصل إلى درجة الحرارة المناسبة، لكن عمليتك لا تزال تفشل. إليك السبب.

- كيف يحول الذوبان بالحث بالتفريغ الهوائي (VIM) إنتاج السبائك عالية الأداء

- كيف يضمن الذوبان بالتحريض بالتفريغ الهوائي موثوقية لا مثيل لها في الصناعات الحرجة

- وصل فرنك إلى درجة الحرارة المناسبة. فلماذا تفشل أجزاؤك؟