إنه سيناريو محير ومكلف على حد سواء. تسحب دفعة من المكونات عالية القيمة والمصممة بدقة من فرن التفريغ الخاص بك. يُظهر تقرير الدورة أن العملية تمت بشكل مثالي، حيث وصلت إلى درجة الحرارة المستهدفة بالضبط للمدة الزمنية المحددة. ومع ذلك، فإن الأجزاء تالفة. بدلاً من أن تكون مقساة أو ملحومة بشكل مثالي، فهي هشة، أو ملوثة، أو خصائصها المعدنية خاطئة تمامًا. أسابيع من العمل وآلاف الدولارات من المواد تضيع في لحظة. تجد نفسك تحدق في الفرن، متسائلاً، "ما الخطأ الذي حدث؟"

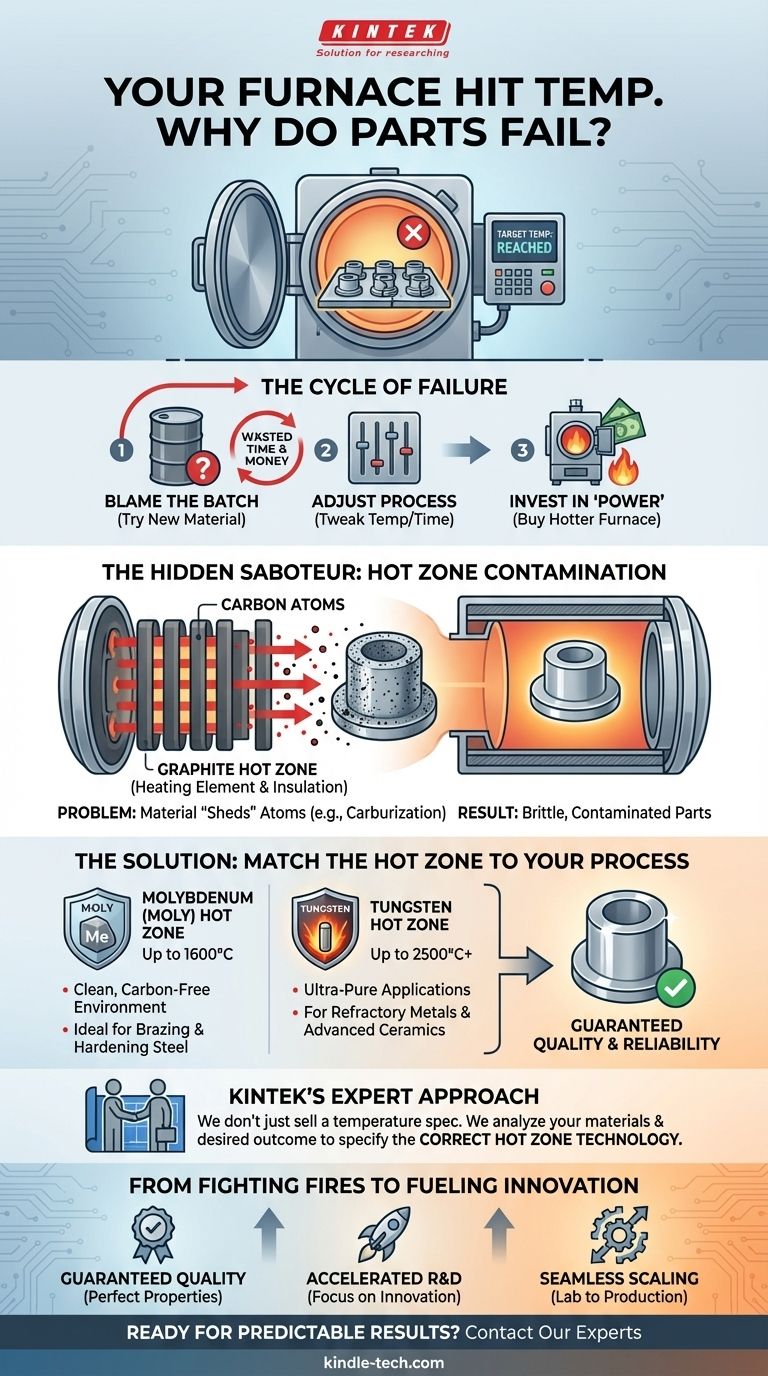

دورة الفشل: لماذا "المحاولة مرة أخرى" لا تنجح

إذا كان هذا يبدو مألوفًا، فأنت لست وحدك. هذه مشكلة شائعة ومحبطة بشكل ملحوظ في علوم المواد والتصنيع المتقدم. في مواجهة هذا الفشل غير المبرر، تقع معظم الفرق في نمط متوقع لاستكشاف الأخطاء وإصلاحها:

- لوم الدفعة: "ربما كانت دفعة من المواد الخام سيئة." لذا تحاول مرة أخرى بدفعة جديدة، فقط للحصول على نفس النتيجة غير المتسقة.

- تعديل العملية: "دعنا نعدل منحدر درجة الحرارة أو وقت الاحتفاظ." تقضي أيامًا في تشغيل دورات مختلفة قليلاً، واستهلاك الطاقة والوقت، ومع ذلك تستمر المشكلة.

- الاستثمار في المزيد من "القوة": "يجب ألا يكون فرننا جيدًا بما يكفي." الاستنتاج الشائع هو الاستثمار في فرن بتصنيف درجة حرارة قصوى أعلى، بافتراض أن المزيد من الطاقة سيحل المشكلة. غالبًا ما يثبت هذا أنه خطأ مكلف يمكن أن يجعل المشكلة أسوأ.

هذه الدورة من التجربة والخطأ تفعل أكثر من مجرد إهدار المواد. إنها تخلق اختناقات في المشاريع، وتؤخر إطلاق المنتجات، وتقوض الثقة في قدرات البحث والتطوير أو الإنتاج لديك. التكلفة الحقيقية ليست فقط الأجزاء الفاشلة؛ إنها الوقت الضائع، والابتكار المتوقف، وسمعة عدم الموثوقية.

المخرب الخفي: ليس الحرارة، بل المصدر

السبب في فشل هذه المحاولات هو أنها تركز على المتغير الخاطئ. المشكلة ليست عادةً في درجة الحرارة التي تحققها؛ بل في كيف يولد فرنك تلك الحرارة.

قلب أي فرن تفريغ هو "منطقته الساخنة"، والتي تتكون من مكونين رئيسيين: عناصر التسخين التي تولد الحرارة والعزل الذي يحتفظ بها. عند درجات الحرارة القصوى المطلوبة لعمليات مثل التلبيد أو المعالجة الحرارية للسبائك المتقدمة، لا تكون هذه المكونات مجرد متفرجين سلبيين. يمكنها التفاعل بنشاط مع أجزائك.

الجاني الحقيقي: التفاعلات الكيميائية غير المرغوب فيها

هذه هي الحقيقة التي يكتشفها الكثيرون بالطريقة الصعبة: يمكن لمادة عنصر التسخين الخاص بك أن "تتخلص" من الذرات وتلوث منتجك.

مثال مثالي هو الجرافيت. عناصر تسخين الجرافيت فعالة من حيث التكلفة، ومتينة، وممتازة للوصول إلى درجات حرارة عالية جدًا (أكثر من 2200 درجة مئوية). ومع ذلك، عند درجات الحرارة هذه، يمكن للجرافيت إطلاق ذرات الكربون. إذا كنت تقوم بالمعالجة الحرارية لفولاذ معين أو سبيكة معدنية مقاومة للصهر حيث الكربون هو شوائب، فإن الفرن نفسه سيسمم أجزاءك من خلال عملية تسمى الكربنة. تمتص الأجزاء هذا الكربون غير المرغوب فيه، وتصبح هشة، وتفشل.

هذا هو السبب في أن شراء فرن جرافيت أكثر سخونة يمكن أن يجعل المشكلة أسوأ - فأنت فقط تسرع التلوث. أنت تعالج العرض (الأجزاء الفاشلة) دون تشخيص المرض (عدم توافق المواد).

الأداة المناسبة للمهمة: مطابقة المنطقة الساخنة لعمليتك

إذا كان السبب الجذري هو تفاعل كيميائي مع المكونات الداخلية للفرن، فإن الحل الحقيقي الوحيد هو استخدام فرن بمكونات خاملة كيميائيًا لتطبيقك المحدد.

لحل هذه المشكلة حقًا، تحتاج إلى أداة مصممة مع هذا المبدأ الأساسي في الاعتبار. هذا يعني تجاوز المقياس الوحيد "لدرجة الحرارة القصوى" والتركيز على تكوين المنطقة الساخنة نفسها.

بالنسبة للتطبيقات الحساسة لتلوث الكربون، فإن الحل هو منطقة ساخنة معدنية بالكامل. تستخدم هذه الأفران عناصر تسخين ودروع مصنوعة من مواد مثل الموليبدينوم (Moly) أو التنجستن.

- مناطق تسخين الموليبدينوم (حتى 1600 درجة مئوية): مثالية لحام الفولاذ المقاوم للصدأ أو تقوية معظم أنواع الفولاذ الأدوات، مما يوفر بيئة نظيفة وخالية من الكربون.

- مناطق تسخين التنجستن (حتى 2500 درجة مئوية+): مطلوبة للتطبيقات الأكثر تطلبًا، مثل معالجة المعادن المقاومة للصهر فائقة النقاء أو تلبيد السيراميك المتقدم حيث سيكون أي تلوث كارثيًا.

هذا هو بالضبط المكان الذي تصبح فيه الخبرة الإرشادية حاسمة. دور KINTEK ليس مجرد بيع فرن لك؛ بل هو العمل كمستشارك الخبير. نحن لا نبدأ بكتالوج درجات الحرارة؛ بل نبدأ بفهم عمليتك. من خلال تحليل المواد التي تعمل بها والنتيجة المرجوة، يمكننا تحديد فرن بتقنية المنطقة الساخنة الصحيحة. معداتنا هي تجسيد لنهج حل المشكلات هذا، المصممة لتوفير البيئة المناسبة، وليس فقط درجة الحرارة المناسبة.

من مكافحة الحرائق إلى تغذية الابتكار

بمجرد أن تتوقف عن محاربة حالات الفشل غير المبررة، فإنك تفتح مستوى جديدًا من الإمكانات. مع فرن مطابق بشكل صحيح لعمليتك، تنتقل من عدم اليقين إلى الموثوقية المطلقة.

تخيل ما يصبح ممكنًا:

- جودة مضمونة: يمكنك معالجة المواد عالية القيمة والحساسة بثقة، مع العلم أن خصائصها المعدنية ستكون مثالية في كل مرة.

- تسريع البحث والتطوير: بدلاً من قضاء أشهر في استكشاف الأخطاء وإصلاحها، يمكن لفريقك التركيز على الابتكار الحقيقي وتطوير الجيل القادم من المواد والمنتجات.

- توسع سلس: ستنتقل العملية التي تتقنها في المختبر بسلاسة إلى الإنتاج، مما يلغي الاختناقات التي تعيق النمو.

حل هذه المشكلة الأساسية يحول مختبرك أو خط إنتاجك من مصدر للإحباط إلى محرك للتميز الموثوق والقابل للتكرار.

عملك مهم جدًا للتخمين. إذا سئمت من القتال مع معداتك وكنت مستعدًا لنتائج متوقعة وعالية الجودة، فقد حان الوقت لإجراء محادثة مختلفة. دعنا نتجاوز مواصفات درجة الحرارة البسيطة ونتحدث عن المتطلبات المحددة لمشاريعك. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

المقالات ذات الصلة

- فرنك التفريغ الخاص بك يصل إلى درجة الحرارة المناسبة، لكن عمليتك لا تزال تفشل. إليك السبب.

- هندسة العدم: لماذا تحدد أفران التفريغ سلامة المواد

- لماذا تفشل عملياتك ذات درجات الحرارة العالية: العدو الخفي في فرن التفريغ الخاص بك

- لماذا تفشل أجزاؤك المعالجة بالحرارة: العدو الخفي في الفرن الخاص بك

- ما وراء الحرارة: إتقان نقاء المواد في الفراغ المتحكم فيه لفرن التفريغ