الشعور بالإحباط من دفعة فاشلة

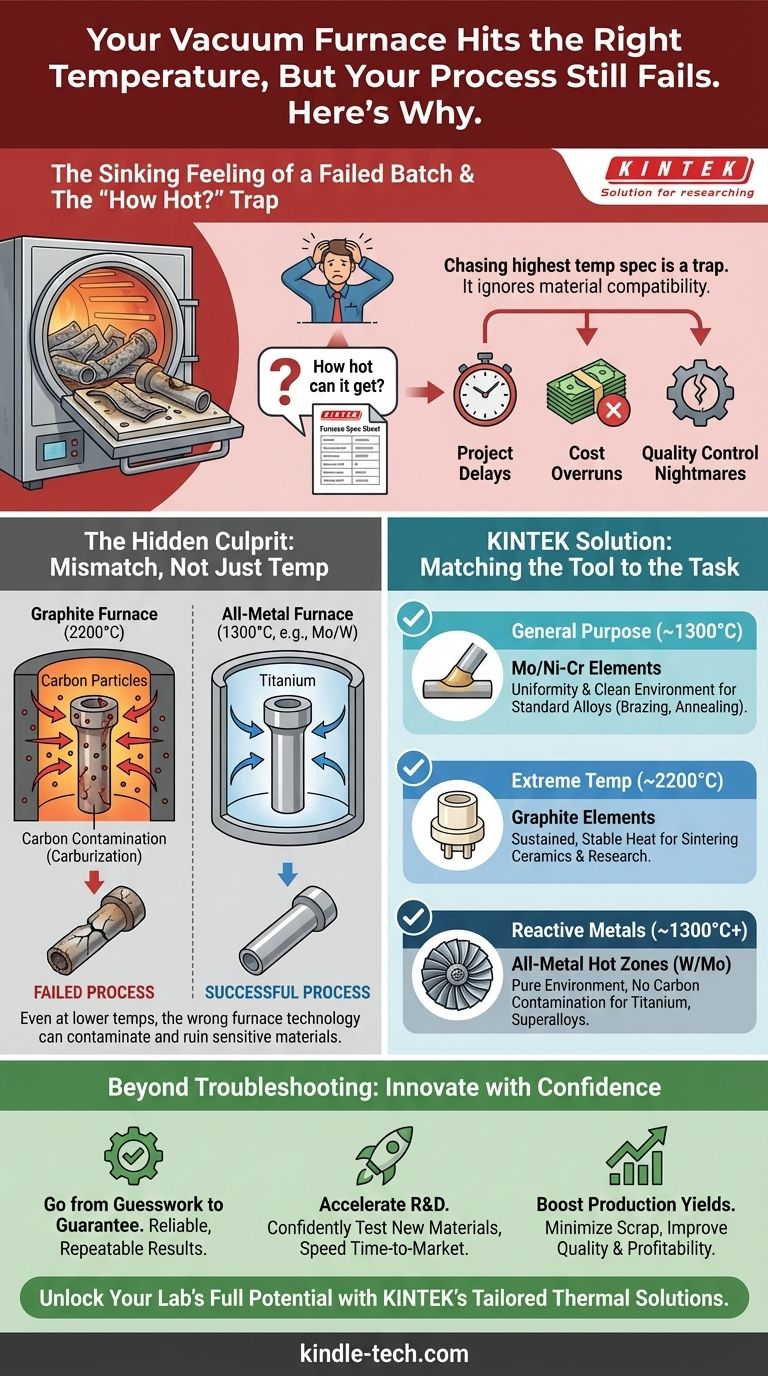

تخيل هذا: بعد أسابيع من التحضير الدقيق، تقوم بتشغيل دورة معالجة حرارية حرجة على دفعة من المكونات باهظة الثمن والمصممة خصيصًا. لقد قمت ببرمجة الفرن إلى درجة الحرارة الدقيقة التي تتطلبها ورقة عمليتك. ولكن عندما تفتح الباب، يغرق قلبك.

الأجزاء مدمرة. ربما تكون هشة، أو ملتوية، أو متغيرة اللون. الجدول الزمني لمشروعك أصبح الآن في خطر، وقد تأثرت ميزانيتك، وعدت إلى نقطة البداية بسؤال محبط: "ما الخطأ الذي حدث؟"

دورة التجربة والخطأ المكلفة

هذا السيناريو شائع جدًا في المختبرات ومنشآت الإنتاج. الدافع الفوري هو استكشاف المشكلة في المتغير الأكثر وضوحًا: درجة الحرارة. هل كانت منخفضة جدًا؟ هل تجاوزت الحد؟ تقوم بتشغيل الدورة مرة أخرى، وتعديل المعلمات، وإهدار الوقت والطاقة والمزيد من المواد القيمة، فقط للحصول على نتيجة غير متسقة أخرى.

في حالة الإحباط، تستنتج العديد من الفرق أن معداتها هي المشكلة. يبدأون في البحث عن فرن جديد، وغالبًا ما يضيق البحث إلى سؤال واحد: "إلى أي مدى يمكن أن تصل الحرارة؟"

يؤدي هذا إلى مقارنة أوراق المواصفات، مع التركيز على درجة حرارة التشغيل القصوى كعامل رئيسي في اتخاذ القرار. الافتراض هو أن الفرن الذي يحتوي على سقف درجة حرارة أعلى يوفر قدرة أكبر وهامش خطأ أوسع.

ولكن هذا النهج الذي يبدو منطقيًا هو فخ. غالبًا ما يؤدي إلى شراء المعدات الخاطئة، مما يؤدي فقط إلى استمرار دورة الفشل. العواقب التجارية وخيمة:

- تأخير المشاريع: تتوقف الأبحاث والتطوير للمواد الجديدة، مما يؤخر مواعيد إطلاق المنتجات.

- تجاوز الميزانية: يتم استهلاك الميزانيات من خلال الاختبارات المتكررة والأجزاء عالية القيمة التي تم التخلص منها.

- كوابيس مراقبة الجودة: تؤدي دفعات الإنتاج غير المتسقة إلى منتجات غير موثوقة وإلحاق الضرر بسمعة شركتك.

السبب الخفي: لماذا "الأكثر سخونة" ليس أفضل

هذه هي نقطة التحول في قصتنا. المشكلة ليست عادةً درجة الحرارة التي يمكنك الوصول إليها، بل الطريقة التي يحقق بها نظام الفرن هذه الحرارة ويحتويها.

السعي وراء أعلى مواصفات درجة الحرارة هو مجرد إلهاء. السبب الحقيقي وراء معظم فشل العمليات هو عدم تطابق أساسي بين التكنولوجيا الأساسية للفرن واحتياجات المواد الخاصة بك.

إنها ليست مجرد رقم؛ إنها نظام

فرن التفريغ ليس مجرد صندوق ساخن؛ إنه نظام هندسي حيث كل مكون مهم. يتم تحديد درجة الحرارة القصوى بواسطة "أضعف حلقة" في هذا النظام، وأبرزها عناصر التسخين.

- عناصر النيكل والكروم/الموليبدينوم: هذه هي الأدوات الرئيسية للتطبيقات ذات الأغراض العامة مثل اللحام الصلب والتلدين، وتعمل بشكل موثوق حتى ~1300 درجة مئوية.

- عناصر الجرافيت: للوصول إلى درجات حرارة قصوى تبلغ 2200 درجة مئوية أو أكثر لتلبيد السيراميك أو التفحيم، يعد الجرافيت هو المادة المفضلة.

- عناصر التنجستن/التنتالوم: تحقق هذه المعادن المقاومة للحرارة درجات حرارة عالية جدًا وتستخدم عندما يكون وجود الكربون ضارًا.

فخ التلوث: عندما يحارب فرنك موادك

هنا يصبح عدم التطابق حرجًا. لنفترض أنك تقوم بمعالجة سبيكة تيتانيوم حساسة تتطلب دورة عند 1100 درجة مئوية. قد تعتقد أن فرن الجرافيت الذي تبلغ درجة حرارته 2200 درجة مئوية يوفر لك هامشًا كبيرًا.

ستكون مخطئًا.

حتى عند 1100 درجة مئوية، يمكن لعناصر تسخين الفرن الجرافيتي وعزله إطلاق جزيئات كربون دقيقة في التفريغ. يمكن أن يتغلغل هذا الكربون في أجزاء التيتانيوم الخاصة بك، وهي عملية تسمى الكربنة، مما يجعلها هشة وغير صالحة للاستخدام. فرنك "الأفضل" عالي الحرارة قام بتخريب عمليتك بنشاط.

هذا هو السبب في أن "الحل" الشائع المتمثل في شراء فرن أكثر سخونة يفشل. إنه يتجاهل الفيزياء والكيمياء الأساسية للنظام. لم تكن بحاجة إلى فرن أكثر سخونة؛ كنت بحاجة إلى النوع المناسب من الفرن.

الحل: مطابقة الأداة للمهمة

لخلق هذه الدورة من الفشل، يجب عليك تغيير تفكيرك. الهدف ليس العثور على الفرن ذي الرقم الأعلى، بل اختيار فرن حيث تكون تقنية التسخين ومواد المنطقة الساخنة والتصميم العام متوافقة تمامًا مع تطبيقك.

هذا هو المبدأ الأساسي وراء نهج KINTEK في معدات المختبرات. نحن لا نبيع الأفران فقط؛ نحن نقدم حلولًا حرارية معدة بدقة بناءً على فهم عميق لعلوم المواد. تم تصميم أفران التفريغ الخاصة بنا كنظم متكاملة تحل مباشرة الأسباب الجذرية لفشل العمليات.

- للمعالجة الحرارية العامة واللحام الصلب والتلدين؟ توفر أفران المقاومة الخاصة بنا مع عناصر الموليبدينوم أو النيكل والكروم تجانسًا استثنائيًا لدرجة الحرارة وبيئة نظيفة، مما يضمن معالجة السبائك القياسية الخاصة بك بشكل مثالي حتى 1300 درجة مئوية.

- لتلبيد السيراميك المتقدم أو أبحاث المواد؟ تم تصميم أفران الجرافيت عالية الحرارة الخاصة بنا لتوفير حرارة مستدامة ومستقرة تصل إلى 2200 درجة مئوية، مما يوفر البيئة القصوى التي تحتاجها.

- لمعالجة المعادن التفاعلية مثل التيتانيوم أو السبائك الفائقة؟ نوفر أفرانًا ذات مناطق ساخنة معدنية بالكامل (باستخدام التنجستن أو الموليبدينوم) توفر الحرارة اللازمة دون خطر تلوث الكربون، مما يضمن نقاء وسلامة منتجك النهائي.

أفراننا هي تجسيد للحل لأنها مصممة مع مراعاة هذه الاختلافات الحاسمة.

ما وراء استكشاف الأخطاء وإصلاحها: حرية الابتكار

عندما تحصل أخيرًا على الأداة المناسبة للوظيفة - نظام فرن هو حليف وليس خصمًا - يتغير كل شيء. يتم تحرير الطاقة التي كانت تُنفق سابقًا على استكشاف الأخطاء وإصلاحها للابتكار.

- الانتقال من التخمين إلى الضمان: تحقيق نتائج موثوقة وقابلة للتكرار، دفعة بعد دفعة، وإنشاء عمليات موحدة يمكنك الوثوق بها.

- تسريع البحث والتطوير: اختبر بثقة حدود المواد الجديدة دون التشكيك في معداتك. هذا يقلل بشكل كبير من دورة التطوير ويسرع وقت الوصول إلى السوق.

- زيادة إنتاجية الإنتاج: تقليل الخردة، وتحسين جودة المنتج، وزيادة ربحية خطوط الإنتاج الخاصة بك.

حل مشكلة الفرن الخاص بك لا يتعلق فقط بالحصول على معالجة حرارية ناجحة. يتعلق الأمر بإطلاق العنان للإمكانات الكاملة لمختبرك أو شركتك للإبداع والاكتشاف والقيادة في مجال عملك.

تحديات معالجة المواد الخاصة بك فريدة من نوعها، ومن المحتم أن يفشل الحل الوحيد الذي يناسب الجميع. إذا سئمت من دورة التجربة والخطأ وكنت مستعدًا لنتائج متوقعة وناجحة، فإن فريقنا مستعد للمساعدة. نحن نذهب إلى ما هو أبعد من أوراق المواصفات لفهم احتياجات عمليتك وموادك المحددة. دعنا نناقش مشروعك ونقوم بتكوين النظام الحراري المثالي لتحقيق أهدافك. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

المقالات ذات الصلة

- المتغير الخفي: لماذا نتائج فرن التفريغ الخاصة بك غير متناسقة، وكيفية إصلاحها بشكل دائم

- لماذا تفشل عملياتك ذات درجات الحرارة العالية: العدو الخفي في فرن التفريغ الخاص بك

- هندسة العدم: لماذا تحدد أفران التفريغ سلامة المواد

- أكثر من لا شيء: فن الضغط الجزئي في الأفران عالية الحرارة

- ما وراء الحرارة: إتقان نقاء المواد في الفراغ المتحكم فيه لفرن التفريغ