مقدمة في عملية تلبيد سيراميك الزركونيا

نظرة عامة على عملية التلبيد

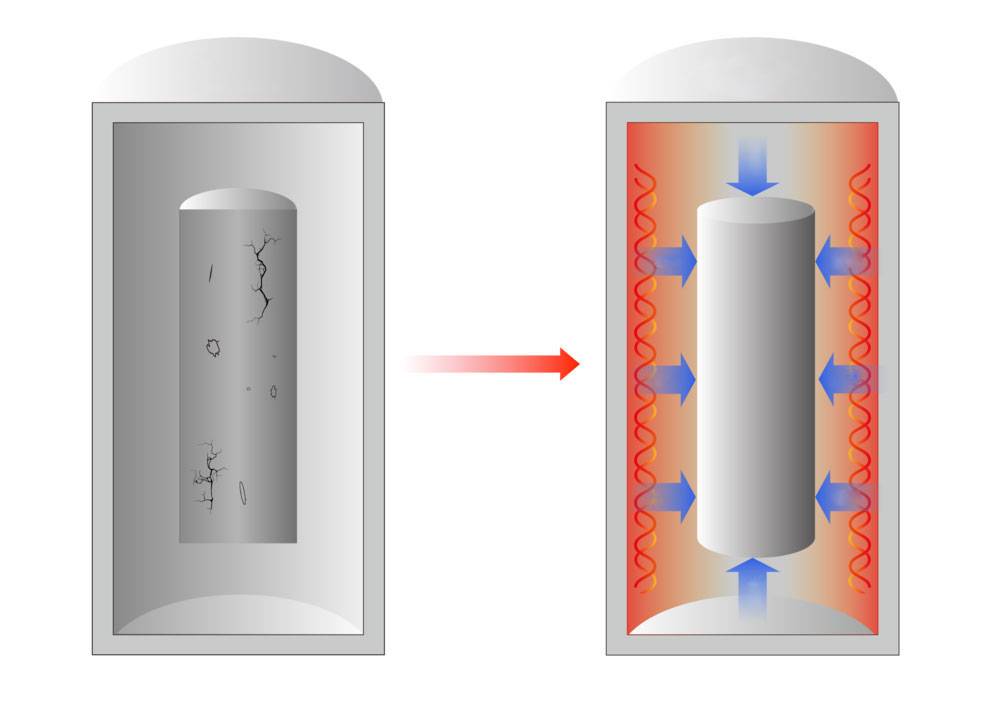

قبل التلبيد، يكون الفراغ الخزفي عبارة عن مركب من العديد من الجسيمات الصلبة الفردية، مليئة بعدد كبير من المسام. وتتراوح مسامية هذه الفراغات عادةً من 35% إلى 60%، مما يترجم إلى كثافة نسبية تتراوح بين 40% إلى 65%. ويتأثر هذا النطاق إلى حد كبير بالخصائص الجوهرية للمسحوق وتقنيات التشكيل المحددة المستخدمة.

عند التسخين، يخضع الفراغ الخزفي لسلسلة من التحولات المعقدة. في درجات الحرارة المرتفعة، تبدأ الجسيمات داخل الفراغ في الانتقال، مما يسهل تكوين أعناق بين الجسيمات من خلال عمليات مثل الانتشار والتوتر السطحي. ومع الاقتراب من درجة حرارة التلبيد، والتي عادةً ما تكون عند 0.5 إلى 0.7 ضعف درجة انصهار المادة، يبدأ الفراغ في الانكماش. ويصاحب هذا الانكماش نمو الحبيبات وانخفاض حجم المسام، مما يؤدي في النهاية إلى التكثيف.

يمكن تقسيم عملية التلبيد إلى عدة مراحل متميزة:

- التشكيل والضغط: يتم تشكيل مسحوق السيراميك الخام في البداية في شكل معين، وغالبًا ما يتم ذلك من خلال تقنيات الضغط التي تضمن التوحيد وتقليل الفراغات.

- التسخين المتحكم فيه: يتم بعد ذلك إخضاع المادة المضغوطة لتسخين متحكم فيه داخل فرن التلبيد. يتم تنظيم درجة الحرارة بدقة لتعزيز ترابط الجسيمات دون إحداث ذوبان كامل.

- الانتشار وتشكيل العنق: أثناء التسخين، يؤدي انتشار الجسيمات أثناء التسخين إلى تكوين أعناق، مما يعزز التكثيف ويقلل من المسامية.

- التبريد والتصلب: تتضمن المرحلة الأخيرة تبريد المنتج الملبد، مما يسمح له بالتصلب إلى هيكل متماسك وصلب.

تؤدي هذه العملية متعددة المراحل إلى تحويل الفراغ السيراميكي المسامي إلى مادة كثيفة متعددة البلورات، مع الاحتفاظ بالشكل الأصلي مع تحسين خصائصه الميكانيكية بشكل كبير.

عمليات التلبيد الشائعة

التلبيد التقليدي

يظل التلبيد التقليدي الطريقة الأكثر شيوعًا لإنتاج المواد الخزفية، وخاصة سيراميك الزركونيا. تتضمن هذه التقنية استخدام أفران كهربائية تقليدية لتسخين المسحوق المدمج المحضّر إلى درجة الحرارة المطلوبة دون استخدام ضغط خارجي. إن بساطة هذه الطريقة تجعلها متاحة للاستخدام في كل من الأفران الصندوقية والأفران الأنبوبية، على الرغم من أنها تتطلب جوًا محكومًا لضمان السلامة والنتائج المثلى.

عندما يثبت صعوبة تلبيد المواد الخزفية النقية، غالبًا ما يتم إدخال مساعدات التلبيد. وتسهل هذه المواد المضافة تكوين محاليل صلبة منخفضة نقطة الانصهار أو مراحل زجاجية أو مراحل سائلة أخرى. تساعد هذه العملية في إعادة ترتيب الجسيمات وتعزز التدفق اللزج، مما يؤدي في النهاية إلى إنتاج منتجات كثيفة وعالية الجودة. والجدير بالذكر أن دمج معينات التلبيد هذه يمكن أن يقلل أيضًا من درجة حرارة التلبيد اللازمة، مما يجعل العملية أكثر كفاءة في استخدام الطاقة.

أثناء عملية التلبيد التقليدية، تخضع مادة السيراميك لمعالجة حرارية حيث تتحد الجسيمات السائبة وتترابط، لتشكل قطعة صلبة. ودائمًا ما تكون درجة الحرارة المطلوبة لهذه العملية أقل بقليل من درجة انصهار المادة، مما يضمن عدم تسييل السيراميك بل يصل إلى حالة صلبة كثيفة. وعلى الرغم من فعالية هذه الطريقة، إلا أن لها بعض القيود، مثل احتمال حدوث تسخين غير متساوٍ والحاجة إلى التحكم الدقيق في درجة الحرارة لتجنب التشوه أو التشقق.

التلبيد بالضغط الساخن

التلبيد بالضغط الساخن هو عملية متطورة تدمج بين التلبيد بالضغط والتلبيد بالحرارة في خطوة واحدة، بالاستفادة من مكبس ساخن متخصص. تعمل هذه الطريقة في ظروف درجات حرارة عالية، وتطبق إما الضغط أحادي الطور أو ثنائي الطور على مسحوق السيراميك. ويعزز التآزر بين درجات الحرارة المرتفعة والضغط المطبق بشكل كبير من اللزوجة والتدفق اللدن للجسيمات، مما يسهل تكثيف الفراغات الخزفية. وتؤدي عملية التكثيف هذه دورًا أساسيًا في إنتاج منتجات شبه خالية من المسام، وهي ميزة كبيرة مقارنةً بتقنيات التلبيد الأخرى.

فوائد التلبيد بالضغط الساخن متعددة. أولاً، تقلل حالة اللدونة الحرارية للمسحوق أثناء العملية من مقاومة التشوه، مما يسهل تحقيق التدفق البلاستيكي والتكثيف بأقل ضغط للقولبة. ثانيًا، يعمل التطبيق المتزامن للحرارة والضغط على تعزيز التلامس والانتشار والتدفق بين جزيئات المسحوق بشكل أفضل، وبالتالي خفض درجة حرارة التلبيد ومدته مع كبح نمو الحبيبات. وينتج عن ذلك بنية دقيقة الحبيبات قريبة من الكثافة النظرية، مع الحد الأدنى من المسامية.

ومع ذلك، فإن عملية التلبيد بالضغط الساخن لا تخلو من القيود. فالعملية مقيدة بإنتاج منتجات ذات أشكال بسيطة نسبيًا بسبب طبيعة آلية الضغط والتلبيد. وبالإضافة إلى ذلك، تميل البنية المجهرية للمادة الملبدة إلى أن تكون متباينة الخواص مما يؤدي إلى تباين الأداء. وتحد هذه الخاصية المتأصلة من نطاق استخدامات المنتجات الملبدة بالضغط الساخن، خاصةً في السيناريوهات التي تتطلب خصائص مواد متساوية الخواص.

باختصار، في حين يوفر التلبيد بالضغط الساخن مزايا كبيرة من حيث التكثيف وتقليل وقت التلبيد والتحكم في حجم الحبيبات إلا أن قابليته للتطبيق محدودة بسبب تعقيد الأشكال التي يمكن أن ينتجها والخصائص متباينة الخواص للمنتج النهائي.

الكبس المتساوي الضغط الساخن المتساوي الخواص

الكبس المتساوي الحرارة الساخن المتساوي التثبيت (HIP) هو عملية تصنيع متطورة تستفيد من درجة الحرارة المرتفعة وضغط الغاز المتساوي التثبيت لتعزيز خصائص المواد. ومن خلال استخدام غازات خاملة مثل الأرجون كوسيط ضغط، يضع الكبس المتساوي الضغط الساخن المنتج داخل حاوية محكمة الغلق ويطبق ضغطًا موحدًا من جميع الاتجاهات تحت ظروف درجة حرارة وضغط محددة. وتزيل هذه الطريقة المسامية بفعالية وتزيد من كثافة المواد مثل المعادن والسيراميك والبوليمرات والمواد المركبة، وبالتالي تحسين خواصها الميكانيكية وقابليتها للتشغيل.

وتتمثل إحدى المزايا الرئيسية لـ HIP في قدرتها على توحيد المساحيق وتسهيل ترابط الانتشار، وغالبًا ما يشار إليها باسم التكسية. وتعد هذه العملية مفيدة بشكل خاص للتخلص من الانكماش الدقيق في المسبوكات وهي جزء لا يتجزأ من عملية التلبيد في تعدين المساحيق. بالإضافة إلى ذلك، يستخدم HIP في عملية اللحام بالنحاس بمساعدة الضغط وتصنيع مركبات المصفوفة المعدنية.

وعادةً ما تكون مادة القالب المستخدمة في HIP عبارة عن صفائح معدنية يتم اختيارها لنقطة انصهارها العالية للحفاظ على السلامة الهيكلية طوال العملية. في بعض التطبيقات المتخصصة، يتم استخدام القوالب الخزفية. وعادةً ما يكون السائل المستخدم لضغط القالب وتشكيل الجزء عبارة عن غاز خامل مثل الأرجون، على الرغم من استخدام سائل شبيه بالزجاج في بعض الأحيان. يتضمن الإعداد التشغيلي الشائع ل HIP ضغطًا يبلغ 15,000 رطل/بوصة مربعة (100 ميجا باسكال) عند درجات حرارة تبلغ حوالي 2000 درجة فهرنهايت (1100 درجة مئوية).

وفي حين أن تقنية HIP تتطلب معايير عالية لمواد وتقنيات التغليف، إلا أنها مفيدة بشكل خاص لإنتاج منتجات السيراميك دون الحاجة إلى التغليف. وعلى الرغم من محدوديتها في التعامل مع المنتجات ذات الأشكال المعقدة وكفاءتها الإنتاجية المنخفضة نسبيًا، إلا أن تقنية التلبيد عالي الكثافة تظل تقنية حاسمة لتحقيق مواد عالية الكثافة وعالية الأداء.

التلبيد بالموجات الدقيقة

يمثل التلبيد بالموجات الصغرية خروجًا متميزًا عن طرق التسخين التقليدية. وتستفيد هذه التقنية من خصائص الفقد الكهربائي لمواد السيراميك داخل مجال كهرومغناطيسي يعمل بالموجات الدقيقة لرفع المادة إلى درجة حرارة التلبيد المطلوبة، مما يسهل تكثيف السيراميك وتوحيده. أثناء عملية التلبيد بالموجات الدقيقة، تمتص المادة بنشاط موجات الميكروويف التي يتم تحويلها بعد ذلك إلى طاقة حركية وطاقة كامنة داخل البنية الجزيئية للمادة. ويؤدي هذا التحويل إلى تسخين موحد عبر المادة بأكملها، مما يقلل من التدرجات الداخلية لدرجات الحرارة والإجهاد الحراري. وبالتالي، يتيح التلبيد بالموجات الصغرية إمكانية التسخين والتلبيد السريع، مما يسهل التكثيف السريع في درجات الحرارة المنخفضة ويعزز بشكل كبير الخواص الميكانيكية للمواد الخزفية.

ويُعد توحيد التسخين بالموجات الدقيقة ميزة ملحوظة تُعزى إلى نفاذية الموجات الدقيقة العالية لمعظم المواد الخزفية. ومع ذلك، يمكن أن تؤدي الاعتبارات العملية مثل تبديد الحرارة من سطح العينة إلى ظهور تحديات. فبدون تدابير العزل المناسبة، يمكن أن يصبح الفرق في درجة الحرارة بين الجزء الداخلي والخارجي لجسم التسخين كبيرًا، مما قد يؤدي إلى تلبيد غير متساوٍ. لذلك، يعد تصميم طبقة عزل فعالة أمرًا بالغ الأهمية للتخفيف من فقدان الحرارة وضمان نتائج تلبيد متسقة.

وعلاوة على ذلك، يعتبر التلبيد بالموجات الدقيقة مفيدًا بشكل خاص للأحمال الصغيرة، حيث يوفر فوائد مثل معدلات تسخين أسرع، وانخفاض استهلاك الطاقة، وتحسينات في خصائص المنتج. ومع ذلك، تقتصر العملية عادةً على تلبيد مضغوط واحد في كل مرة، مما قد يحد من الإنتاجية الإجمالية. بالإضافة إلى ذلك، فإن عمق اختراق الموجات الدقيقة محدود بالنسبة للمواد ذات الموصلية والنفاذية العالية، مما يستلزم أن يكون حجم جسيمات المساحيق متناسبًا مع عمق اختراق الموجات الدقيقة للحصول على أفضل النتائج. على الرغم من هذه القيود، يتفوق التلبيد بالموجات الدقيقة في الحفاظ على أحجام الحبيبات الدقيقة في السيراميك الحيوي، مما يؤكد إمكاناته في التطبيقات المتخصصة.

المشاكل الشائعة في التلبيد

التشوه

غالبًا ما يتعرض سيراميك أكسيد الزركونيوم للتشوه أثناء عملية التلبيد، وهو ما يمكن أن يُعزى إلى عدة عوامل. أولاً، يمكن أن يؤدي التوزيع الواسع لأحجام جسيمات المسحوق إلى معدلات انكماش غير متناسقة، مما يتسبب في تشوه السيراميك. وينشأ هذا التناقض لأن الجسيمات الأصغر حجمًا تميل إلى الانكماش بسرعة أكبر من الجسيمات الأكبر حجمًا، مما يؤدي إلى حدوث ضغوطات داخلية داخل جسم السيراميك.

ثانيًا، يمكن أن يؤثر اختيار وإضافة مساعدات التلبيد أو المواد المضافة بشكل كبير على التشوه. إذا لم يتم اختيار هذه المواد المضافة أو إضافتها بشكل صحيح، يمكن أن تؤدي إلى تفاعلات كيميائية غير متساوية أو انتقالات طورية، مما يزيد من تفاقم التشوه. على سبيل المثال، يمكن أن يؤدي تكوين مراحل نقطة انصهار منخفضة إلى ذوبان موضعي، مما يؤدي إلى انكماش غير منتظم.

يمكن أيضًا إرجاع عدم الاتساق في انكماش السيراميك إلى ثلاثة أسباب رئيسية:

-

عدم انتظام درجة حرارة الفرن: إذا كانت درجة الحرارة داخل الفرن غير منتظمة، فإن جسم السيراميك سوف يتقلص بشكل غير متسق. المناطق المعرضة لدرجات حرارة أعلى سوف تتقلص بشكل أسرع، مما يؤدي إلى ضغوط داخلية وتشوه.

-

سرعة التسخين السريع: عندما يكون معدل التسخين سريعًا جدًا، يتشكل تدرج في درجة الحرارة داخل جسم السيراميك. يسخن سطح السيراميك وينكمش بسرعة أكبر من اللب، مما يؤدي إلى انكماش تفاضلي يمكن أن يسبب التواء أو انحناء.

-

تدرج الكثافة: أثناء عملية التشكيل، يمكن لعوامل مثل الضغط ووجود الحشوات أن تخلق تدرجًا في الكثافة داخل جسم السيراميك. وينتج عن هذا التدرج معدلات انكماش متفاوتة في جميع أنحاء الجسم، مما يؤدي إلى التشوه. على سبيل المثال، قد تنكمش المناطق ذات الكثافة الأعلى بشكل أقل مقارنةً بالمناطق ذات الكثافة الأقل، مما يؤدي إلى تشوه السيراميك.

وللتخفيف من هذه المشكلات، من الضروري التحكم الدقيق في خصائص المسحوق، ومساعدات التلبيد، ومعدلات التسخين، وتوحيد درجة حرارة الفرن. بالإضافة إلى ذلك، فإن تحسين عملية الصب لضمان توزيع الكثافة بشكل موحد يمكن أن يقلل بشكل كبير من احتمال حدوث تشوه أثناء التلبيد.

التشقق

إن السبب الرئيسي للتشقق في الأجسام الخزفية الملبدة هو وجود عيوب داخلية داخل المادة الخزفية، والتي ترتبط ارتباطًا وثيقًا بخصائص انكماش الجسم. ويؤدي الانكماش غير المتناسق، وهي ظاهرة غالبًا ما ترتبط بتشوه التلبيد، إلى تفاقم هذه المشكلة. عندما يختلف الانكماش عبر مناطق مختلفة من جسم السيراميك، فإن أي عيوب موجودة مسبقًا مثل الفراغات أو الشقوق الدقيقة يمكن أن تكون بمثابة نقاط بداية للكسور. وعند تعرض هذه العيوب للإجهاد بسبب الانكماش غير المتناسق، تنتشر هذه العيوب بسرعة، مما يؤدي إلى حدوث تشققات يمكن أن تتسبب في فشل الجسم بأكمله.

وللتعمق أكثر في الآليات الكامنة وراء الانكماش غير المتناسق، هناك عدة عوامل تلعب دورًا في هذا الصدد:

-

تدرجات درجة الحرارة: يمكن أن يؤدي التسخين غير المتساوي داخل فرن التلبيد إلى معدلات انكماش غير متناسقة. تتقلص المناطق المعرضة لدرجات حرارة أعلى بسرعة أكبر من تلك الموجودة في المناطق الأكثر برودة، مما يؤدي إلى ضغوطات متباينة.

-

معدلات التسخين: التسخين السريع يمكن أن يخلق تدرجات حرارية داخل جسم السيراميك. تسخن الطبقات السطحية وتتقلص بشكل أسرع من اللب، مما يسبب ضغوطًا داخلية يمكن أن تؤدي إلى التشقق إذا لم تتم إدارتها بشكل صحيح.

-

تباينات الكثافة: أثناء عملية التشكيل، يمكن أن تؤدي الاختلافات في الضغط وتوزيع الحشو إلى تدرجات كثافة داخل الجسم الأخضر. تُترجم هذه الاختلافات في الكثافة إلى انكماش غير متساوٍ أثناء التلبيد، مما يساهم في تكوين التشققات.

| العامل | التأثير على الانكماش | العيوب المحتملة |

|---|---|---|

| تدرجات درجة الحرارة | يخلق معدلات انكماش متفاوتة بسبب التسخين غير المتساوي. | الشقوق الدقيقة والفراغات |

| معدلات التسخين | تنتج تدرجات حرارية، مما يسبب اختلافات في انكماش السطح والنواة. | تشققات سطحية، تفريغ |

| اختلافات الكثافة | يؤدي التكثيف غير المتساوي إلى انكماش غير متناسق. | تدرجات الكثافة، نقاط ضعف |

يعد فهم هذه العوامل أمرًا بالغ الأهمية لتطوير استراتيجيات للتخفيف من التشقق أثناء عملية التلبيد، مما يضمن إنتاج مواد خزفية عالية الجودة.

نمو الحبوب غير الطبيعي

يعد نمو الحبيبات غير الطبيعي في سيراميك الزركونيا مشكلة حرجة يمكن أن تؤثر بشكل كبير على الخصائص النهائية للمادة. تحدث هذه الظاهرة عندما تنمو بعض الحبيبات في مصفوفة السيراميك بشكل غير متناسب مع غيرها، مما يؤدي إلى بنية مجهرية غير منتظمة. وغالبًا ما تحتوي هذه الحبيبات كبيرة الحجم على العديد من المسام التي يصعب التخلص منها، حيث إنها تكون محصورة داخل حدود الحبيبات. يعيق انحباس المسام هذا قدرة المادة على تحقيق كثافات أعلى، وبالتالي تدهور خصائص المواد المختلفة، وخاصةً الخصائص الميكانيكية مثل صلابة الكسر وقوة الانحناء.

يمكن أن تُعزى الأسباب الرئيسية للنمو غير الطبيعي للحبيبات إلى عدة عوامل:

-

التوزيع الواسع لحجم الجسيمات: غالبًا ما يحتوي المسحوق الأولي المستخدم في تصنيع السيراميك على نطاق واسع من أحجام الجسيمات. إذا كانت أكبر الجسيمات في المسحوق تتجاوز ضعف متوسط حجم الحبيبات في المسحوق، فقد يؤدي ذلك إلى نمو غير متساوٍ للحبيبات أثناء التلبيد.

-

كثافة الجسم الأخضر غير المتساوية: أثناء عملية الصب، إذا لم تكن كثافة الجسم الأخضر غير متساوية - بسبب عوامل مثل تكتل المسحوق، أو الاختلافات في ضغط الضغط، أو التوزيع غير المتساوي للمواد المضافة - فقد يؤدي ذلك إلى تكثيف غير متساوٍ أثناء التلبيد.

-

ظروف التلبيد المفرطة: يمكن أن يؤدي ارتفاع درجة حرارة المادة الخزفية أو الحفاظ عليها في درجات حرارة عالية لفترات طويلة إلى تفاقم نمو الحبيبات. وتوفر هذه الظروف بيئة يمكن أن تنمو فيها بعض الحبيبات بشكل غير طبيعي، مما يزيد من تعقيد عملية إزالة المسام والتكثيف.

إن فهم هذه الأسباب أمر بالغ الأهمية لتطوير استراتيجيات للتخفيف من نمو الحبيبات غير الطبيعية، وبالتالي تحسين الجودة والأداء العام لسيراميك الزركونيا.

المنتجات ذات الصلة

- لوح سيراميك زركونيا مستقر بالإيتريا مصقول بدقة للسيراميك المتقدم الدقيق الهندسي

- ألواح سيراميك مخصصة من الألومينا والزركونيا بأشكال خاصة لمعالجة السيراميك الدقيق المتقدم

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- قضيب سيراميك زركونيا مستقر بدقة مصقولة لتصنيع السيراميك المتقدم الدقيق