نعم، بالتأكيد. الفولاذ المقاوم للصدأ هو أحد أكثر المواد شيوعًا وتنوعًا المستخدمة في عملية تكنولوجيا المساحيق المعدنية (PM)، والمعروفة أيضًا باسم التلبيد. تُستخدم هذه الطريقة على نطاق واسع لإنشاء أجزاء معقدة من الفولاذ المقاوم للصدأ بالشكل النهائي للصناعات التي تتراوح من السيارات والطيران إلى الأجهزة الطبية والسلع الاستهلاكية.

السؤال ليس ما إذا كان يمكن تلبيد الفولاذ المقاوم للصدأ، بل متى يكون الخيار التصنيعي الصحيح. يتفوق التلبيد في إنتاج الأجزاء المعقدة بكميات كبيرة وبتكلفة أقل، ولكن هذا يأتي مع مقايضات محددة في الخواص الميكانيكية مقارنة بالفولاذ المدرفل أو المشغل تقليديًا.

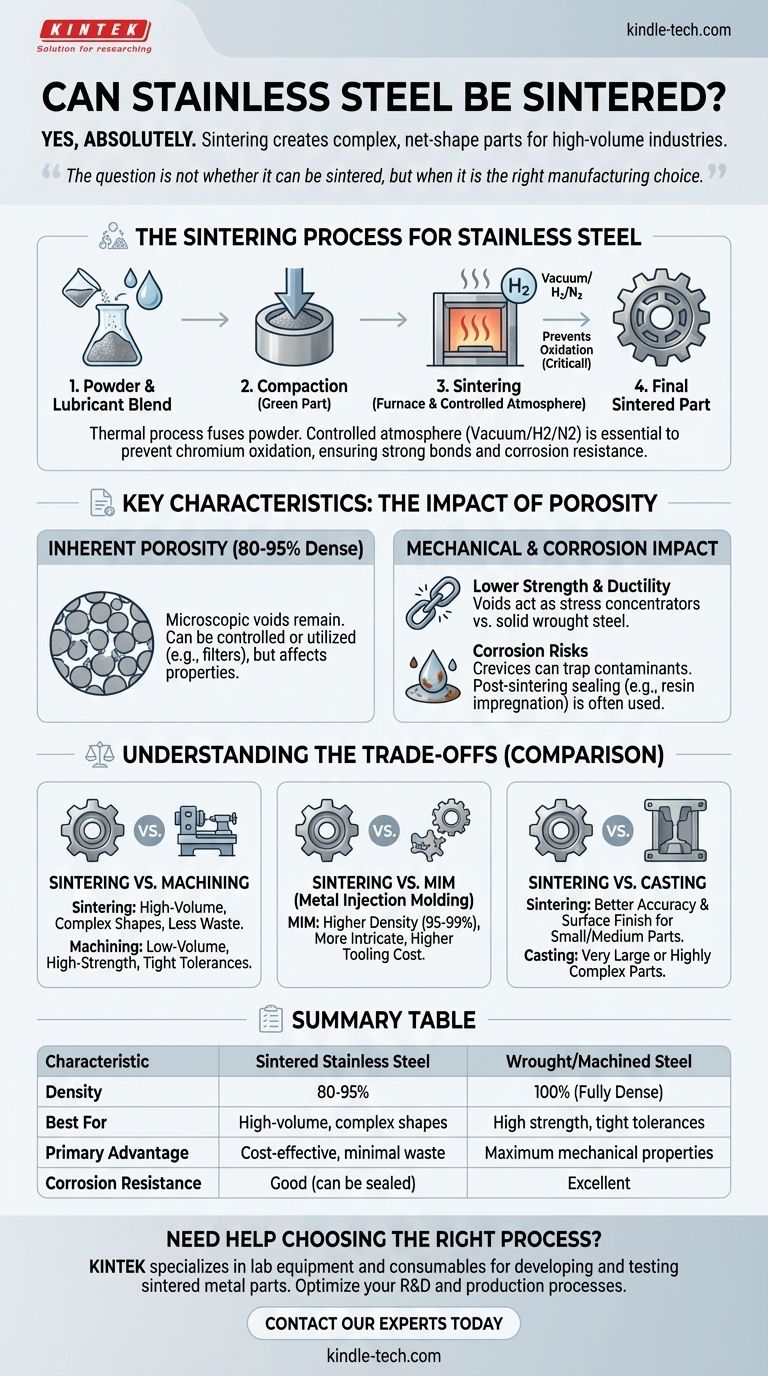

ماذا يعني التلبيد للفولاذ المقاوم للصدأ

التلبيد هو عملية حرارية تدمج جزيئات المسحوق المعدني معًا، وتحول شكل المسحوق المضغوط إلى مكون صلب وعملي. بالنسبة للفولاذ المقاوم للصدأ، تحمل هذه العملية اعتبارات فريدة.

خطوات تكنولوجيا المساحيق المعدنية

أولاً، يتم خلط مسحوق الفولاذ المقاوم للصدأ الناعم (مثل 316L أو 410) مع مادة تشحيم. ثم يُسكب هذا الخليط في قالب ويُضغط تحت ضغط عالٍ لتشكيل "جزء أخضر"، وهو صلب ولكنه هش.

الخطوة النهائية والأكثر أهمية هي التلبيد. يتم وضع الجزء الأخضر في فرن ذي جو خاضع للرقابة الصارمة ويُسخن إلى درجة حرارة أقل بقليل من نقطة انصهار المادة، مما يتسبب في ترابط جزيئات المسحوق الفردية وتكثيفها.

لماذا يعتبر جو الفرن حاسمًا

يستمد الفولاذ المقاوم للصدأ مقاومته للتآكل من الكروم، الذي يتأكسد بسهولة عند تسخينه. إذا تم تلبيده في جو هوائي قياسي، فإن الكروم الموجود على سطح كل جزيء مسحوق سيشكل طبقة أكسيد، مما يمنع الجزيئات من الاندماج بشكل صحيح.

لمنع حدوث ذلك، يجب تلبيد الفولاذ المقاوم للصدأ في جو متحكم فيه، وعادة ما يكون فراغًا أو مزيجًا من الهيدروجين/النيتروجين الجاف. يمنع هذا الجو الواقي الأكسدة ويسمح بتكوين روابط معدنية قوية، مما يضمن أن الجزء النهائي يتمتع بالقوة ومقاومة التآكل المطلوبة.

الميزة الأساسية: أشكال معقدة، نفايات أقل

الميزة الرئيسية لتلبيد الفولاذ المقاوم للصدأ هي قدرته على إنتاج أجزاء ثلاثية الأبعاد معقدة بالشكل النهائي (أو "الصافي") بأقل قدر من النفايات. هذا يتناقض بشكل حاد مع التصنيع بالطرح مثل التشغيل الآلي، حيث تبدأ بكتلة صلبة وتقوم بقطع المادة.

بالنسبة لعمليات الإنتاج عالية الحجم، يترجم هذا إلى توفير كبير في التكاليف لكل من المواد وعمليات التشغيل الآلي الثانوية.

الخصائص الرئيسية للفولاذ المقاوم للصدأ الملبد

يتطلب فهم الفولاذ المقاوم للصدأ الملبد الاعتراف باختلافه الجوهري عن قضبان الفولاذ الصلبة: المسامية المتأصلة والمتحكم فيها.

المسامية المتأصلة

حتى بعد التلبيد، تظل فراغات مجهرية بين جزيئات المسحوق الأصلية. هذا يعني أن الأجزاء الملبدة تكون عادةً بكثافة تتراوح بين 80-95٪ من نظيرتها الصلبة المدرفلة.

هذه المسامية ليست عيبًا بالضرورة؛ يمكن التحكم فيها بل وحتى استخدامها لتطبيقات مثل المحامل ذاتية التشحيم أو المرشحات. ومع ذلك، فإنها تؤثر بشكل مباشر على الخواص الفيزيائية للجزء.

الخصائص الميكانيكية

نظرًا لهذه المسامية، سيُظهر جزء الفولاذ المقاوم للصدأ الملبد عمومًا قوة شد وقابلية استطالة أقل من جزء مطابق تم تشغيله آليًا من قضيب صلب. تعمل الفراغات كمراكز إجهاد، مما يجعل المادة أقل متانة قليلاً.

مقاومة التآكل

يمكن أن تخلق المسامية شقوقًا حيث يمكن أن تحتبس الرطوبة أو الملوثات، مما قد يعرض مقاومة التآكل التي يشتهر بها الفولاذ المقاوم للصدأ للخطر. للتطبيقات الصعبة، يمكن استخدام عمليات ما بعد التلبيد مثل تشريب الراتنج لإغلاق مسامية السطح هذه.

فهم المقايضات

يعد اختيار التلبيد قرارًا استراتيجيًا يعتمد على متطلبات التكلفة والحجم والأداء.

التلبيد مقابل التشغيل الآلي

التلبيد مثالي للإنتاج عالي الحجم (آلاف إلى ملايين الأجزاء) للأشكال المعقدة حيث لا تكون القوة القصوى للمادة المدرفلة مطلوبة. يعد التشغيل الآلي متفوقًا للإنتاج منخفض الحجم، والتطبيقات عالية القوة، وتحقيق أضيق التفاوتات الممكنة.

التلبيد مقابل قولبة حقن المعادن (MIM)

تكنولوجيا حقن المعادن (MIM) هي عملية تكنولوجيا مساحيق معدنية ذات صلة يمكنها تحقيق كثافات أعلى بكثير (95-99٪) وإنشاء أشكال أكثر تعقيدًا من التلبيد التقليدي. إنه خيار ممتاز للأجزاء الصغيرة والمعقدة للغاية ولكنه يأتي بتكاليف أدوات أعلى بكثير.

التلبيد مقابل الصب

الصب مناسب جدًا للأجزاء الكبيرة جدًا أو المعقدة للغاية التي سيكون من المستحيل ضغطها في قالب. يوفر التلبيد عمومًا دقة أبعاد فائقة وتشطيبًا سطحيًا أفضل للمكونات الصغيرة إلى المتوسطة الحجم.

اتخاذ القرار الصحيح لمشروعك

يتطلب اختيار عملية التصنيع الصحيحة مواءمة نقاط قوة الطريقة مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم وفعال من حيث التكلفة لجزء معقد: التلبيد هو مرشح رائد يقلل من هدر المواد ووقت التشغيل الآلي.

- إذا كان تركيزك الأساسي هو أقصى قوة ومتانة تأثير أو عمر إجهاد: التشغيل الآلي من قضيب الفولاذ المقاوم للصدأ المدرفل الصلب هو الخيار الأفضل والأكثر موثوقية.

- إذا كان تركيزك الأساسي هو أفضل مقاومة للتآكل في بيئة حرجة: يُفضل عمومًا الجزء المشغل آليًا ذو الكثافة الكاملة، على الرغم من أن الفولاذ 316L الملبد والمعالج بشكل صحيح يمكن أن يكون فعالًا للغاية.

- إذا كان تركيزك الأساسي هو جزء صغير معقد للغاية ذو احتياجات أداء عالية: يجب النظر بقوة في قولبة حقن المعادن (MIM) كبديل أكثر قدرة.

في النهاية، يعد اختيار تلبيد الفولاذ المقاوم للصدأ قرارًا هندسيًا يوازن بين حرية التصميم الفريدة والفوائد الاقتصادية للعملية مقابل خصائص المادة المتأصلة فيه.

جدول الملخص:

| الخاصية | الفولاذ المقاوم للصدأ الملبد | الفولاذ المدرفل/المشغل آليًا |

|---|---|---|

| الكثافة | 80-95% من الكثافة النظرية | 100% (كثافة كاملة) |

| الأفضل لـ | الأشكال المعقدة عالية الحجم | القوة العالية، التفاوتات الضيقة |

| الميزة الأساسية | فعال من حيث التكلفة، نفايات دنيا | أقصى الخواص الميكانيكية |

| مقاومة التآكل | جيدة (يمكن إغلاقها) | ممتازة |

هل تحتاج إلى مساعدة في اختيار عملية التصنيع المناسبة لمكونات الفولاذ المقاوم للصدأ الخاصة بك؟

في KINTEK، نحن متخصصون في توفير المعدات المخبرية والمواد الاستهلاكية الأساسية لتطوير واختبار الأجزاء المعدنية الملبدة. سواء كنت في مجال البحث والتطوير أو الإنتاج، يمكن لخبرتنا مساعدتك في تحسين عملية التلبيد الخاصة بك للحصول على نتائج فائقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK دعم أهدافك المخبرية والتصنيعية.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هي المزايا التقنية التي يوفرها فرن التلبيد بالكبس الساخن في الفراغ؟ تعزيز كثافة مركب Fe-Ni/Zr2P2WO12

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين