نعم، أي عملية تتضمن الحرارة يمكن أن تسبب تشوه المعدن، ولكن اللحام بالنحاس مصمم ومختار خصيصًا لتقليل هذا التأثير بشكل كبير. على عكس اللحام، يسخن اللحام بالنحاس المعادن إلى درجة حرارة أقل بكثير ولا يذيبها، وهو السبب الرئيسي لتفضيله في التطبيقات التي تكون فيها الدقة الأبعادية حاسمة.

السبب الأساسي الذي يجعل اللحام بالنحاس يسبب تشوهًا أقل بكثير من اللحام هو درجة الحرارة. من خلال العمل تحت نقطة انصهار المعادن الأساسية، يقلل اللحام بالنحاس من الإجهاد الحراري بشكل كبير، مما يجعله الطريقة الأفضل للحفاظ على الشكل الأصلي ومحاذاة التجميع.

لماذا تسبب الحرارة التشوه: مبدأ الإجهاد الحراري

فهم سبب حدوث التشوه هو المفتاح لمنعه. تكمن المشكلة برمتها في كيفية تصرف المعدن عند تسخينه وتبريده.

التمدد والانكماش

عند تسخين قطعة من المعدن، تتمدد. وعندما تبرد، تتقلص إلى حجمها الأصلي. هذه الخاصية الفيزيائية لا مفر منها.

مشكلة التسخين غير المتكافئ

لا يحدث التشوه بسبب التمدد وحده. بل يحدث بسبب التمدد والانكماش غير المتكافئ.

إذا قمت بتسخين جزء واحد من صفيحة معدنية بشدة بينما يظل الباقي باردًا، يحاول الجزء الساخن أن يتمدد ولكنه مقيد بالمعدن البارد والصلب المحيط به. يخلق هذا الصراع إجهادًا داخليًا هائلاً.

تخفيف الإجهاد والتشوه

عندما يبرد المعدن الساخن في النهاية وينكمش، يجب تخفيف تلك الإجهادات المحبوسة. يخفف المعدن هذا الإجهاد عن طريق سحب نفسه ولفه إلى شكل جديد ومشوه. هذا التغيير الدائم في الشكل هو ما نسميه التشوه.

كيف يقلل اللحام بالنحاس من التشوه

يختلف اللحام بالنحاس اختلافًا جوهريًا عن اللحام بطرق تتصدى مباشرة للأسباب الجذرية للتشوه.

الفرق الحاسم في درجة الحرارة

هذا هو العامل الأكثر أهمية. اللحام يذيب المعادن الأساسية، ويتطلب درجات حرارة عالية جدًا ومحلية (غالبًا آلاف الدرجات فوق نقطة الانصهار).

يعمل اللحام بالنحاس عن طريق إذابة معدن حشو يتدفق بين المعادن الأساسية عند درجة حرارة أقل بكثير - دائمًا تحت نقطة انصهار الأجزاء التي يتم ربطها. يعني إدخال حرارة أقل تمددًا أقل، مما يعني إجهادًا داخليًا أقل.

حرارة الغمر مقابل الحرارة الموضعية

العديد من عمليات اللحام، مثل TIG أو MIG، تُدخل نقطة حرارة شديدة ومركزة للغاية. وهذا يخلق تدرجًا حراريًا حادًا بين منطقة اللحام والمعدن المحيط، وهي وصفة مثالية للتشوه.

اللحام بالنحاس، خاصة باستخدام الشعلة أو في الفرن، غالبًا ما يتضمن تسخين منطقة أوسع بلطف وبشكل موحد. يؤدي رفع درجة حرارة منطقة المفصل بأكملها معًا إلى تمدد الأجزاء وانكماشها كوحدة واحدة، مما يقلل من الإجهاد.

لا ذوبان، لا انكماش التصلب

عندما يبرد حوض اللحام من سائل إلى صلب، فإنه يخضع لانكماش كبير. يضيف انكماش التصلب هذا قوة انكماش قوية أخرى تسحب المعدن المحيط.

نظرًا لأن اللحام بالنحاس لا يذيب المعادن الأساسية أبدًا، فإنه يتجنب هذا النوع من الانكماش تمامًا، مما يلغي مصدرًا رئيسيًا للتشوه.

فهم المفاضلات

يعد اختيار اللحام بالنحاس لتجنب التشوه استراتيجية ممتازة، ولكن يجب أن تكون على دراية بالمفاضلات مقارنة باللحام.

قوة المفصل

يؤدي اللحام المنفذ بشكل صحيح إلى دمج المعادن الأم، مما يخلق مفصلاً يمكن أن يكون قويًا مثل المادة الأصلية أو أقوى منها.

تتحدد قوة المفصل الملحوم بالنحاس بقوة القص لمعدن الحشو وتصميم المفصل. على الرغم من كونه قويًا جدًا، إلا أنه ليس قويًا بشكل عام مثل اللحام ذي الاختراق الكامل في تطبيق هيكلي يتحمل الأحمال.

قيود درجة الحرارة

لا يمكن استخدام المفصل الملحوم بالنحاس في بيئة تقترب فيها درجات حرارة الخدمة من نقطة انصهار سبيكة الحشو. سيتفكك المفصل ببساطة. يمكن للمفاصل الملحومة عادةً تحمل درجات حرارة أعلى بكثير.

الحاجة إلى النظافة والملاءمة

يعتمد اللحام بالنحاس على الخاصية الشعرية لسحب معدن الحشو المنصهر إلى الفجوة الضيقة بين الأجزاء. تعمل هذه الخاصية فقط إذا كانت الأسطح نظيفة بشكل استثنائي وكانت الفجوة (الخلوص) بين الأجزاء صغيرة ومتسقة. يمكن أن يكون اللحام غالبًا أكثر تسامحًا مع الملاءمة غير المثالية.

اتخاذ القرار الصحيح لمشروعك

استخدم هدفك الأساسي لتوجيه قرارك بين اللحام بالنحاس واللحام.

- إذا كان تركيزك الأساسي هو الحفاظ على الدقة الأبعادية، خاصة على إطار أو تجميع معقد: اللحام بالنحاس هو خيار استثنائي يقلل من خطر التشوه.

- إذا كان تركيزك الأساسي هو ربط المواد الرقيقة أو الحساسة التي قد تتلف بسبب اللحام عالي الحرارة: غالبًا ما يكون اللحام بالنحاس هو الطريقة الأفضل، وأحيانًا الوحيدة، الممكنة.

- إذا كان تركيزك الأساسي هو أقصى قوة للمفصل للأحمال الهيكلية الثقيلة: عادة ما يكون اللحام المصمم والمنفذ بشكل صحيح هو الخيار الأقوى والأكثر تقليدية.

- إذا كان تركيزك الأساسي هو ربط المعادن غير المتشابهة (مثل النحاس بالصلب): اللحام بالنحاس هو أحد أكثر الطرق فعالية واستخدامًا على نطاق واسع، حيث غالبًا ما يكون لحام هذه المواد مستحيلًا.

من خلال فهم المبادئ الحرارية المؤثرة، يمكنك بثقة اختيار عملية اللحام بالنحاس والتحكم فيها لتحقيق وصلات قوية ودقيقة بأقل قدر من التشوه.

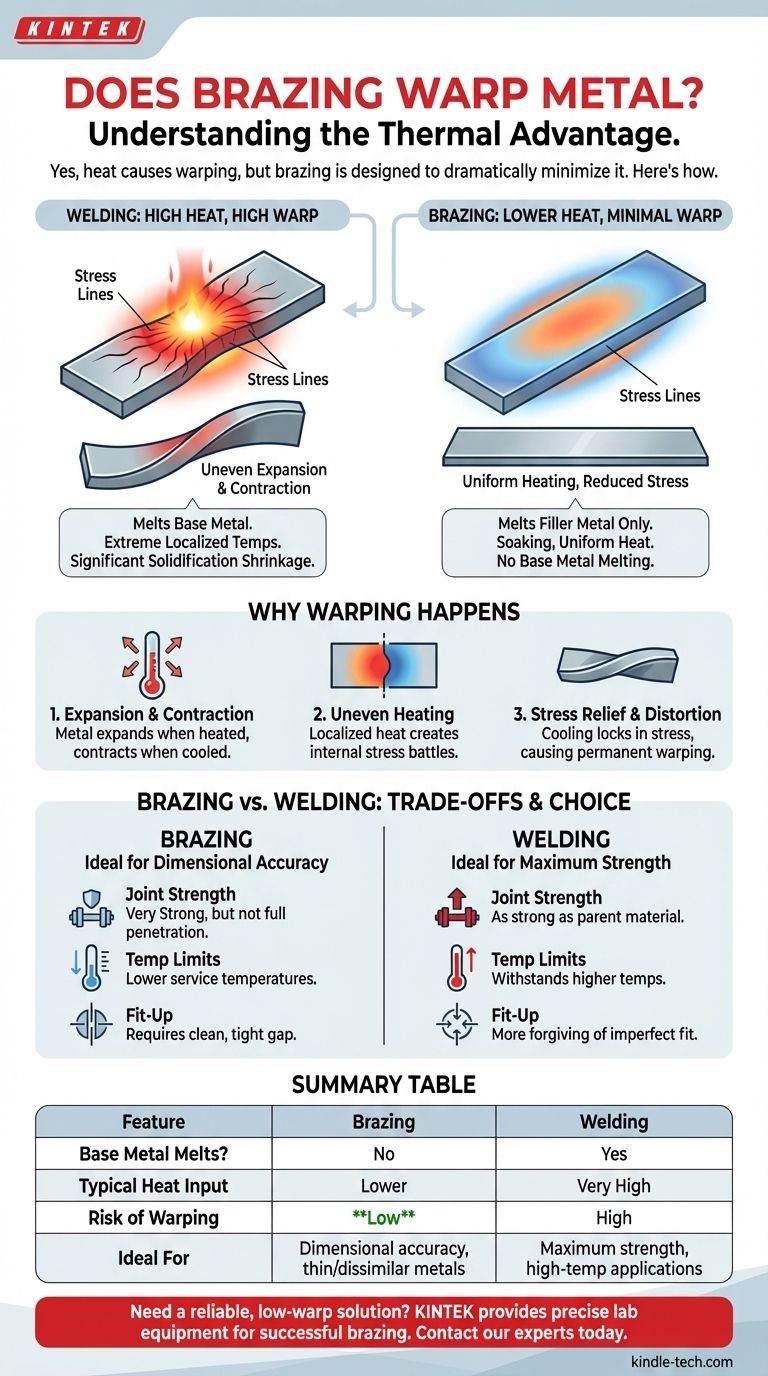

جدول الملخص:

| الميزة | اللحام بالنحاس | اللحام |

|---|---|---|

| هل يذوب المعدن الأساسي؟ | لا | نعم |

| مدخلات الحرارة النموذجية | أقل | عالية جداً |

| خطر التشوه | منخفض | مرتفع |

| مثالي لـ | الدقة الأبعادية، المعادن الرقيقة/غير المتشابهة | أقصى قوة، تطبيقات درجات الحرارة العالية |

هل تحتاج إلى حل موثوق به ومنخفض التشوه لمشاريع ربط المعادن الخاصة بك؟ تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لعمليات اللحام بالنحاس الناجحة. تضمن خبرتنا تحقيق وصلات قوية ودقيقة الأبعاد في كل مرة. اتصل بخبرائنا اليوم للعثور على الحل الأمثل لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هي تكلفة فرن اللحام الفراغي؟ دليل للعوامل الرئيسية واستراتيجية الاستثمار

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- هل يعمل اللحام بالنحاس الأصفر (Brazing) على الحديد الزهر؟ طريقة منخفضة المخاطر لإصلاح المسبوكات المعقدة

- ما هي عملية اللحام بالنحاس في المعالجة الحرارية؟ تحقيق جودة وصلات فائقة وكفاءة