نعم، الكربنة تغير بشكل أساسي أبعاد الجزء الفولاذي. تُدخل هذه العملية الكربون إلى السطح وتتضمن معالجة حرارية لاحقة (التبريد) التي تغير البنية المجهرية للفولاذ، مما يؤدي إلى نمو متوقع وتشوه محتمل. هذا التغير الأبعادي ليس حادثًا بل نتيجة متأصلة للتحولات المعدنية التي تنتج السطح الصلب المقاوم للتآكل.

المشكلة الأساسية ليست إذا ستتغير الأبعاد، بل كيف تدير التغيير. تتسبب الكربنة في تمدد الحجم والضغط الذي يستلزم التخطيط للتشغيل بعد المعالجة، مثل الطحن، لتحقيق التفاوتات النهائية.

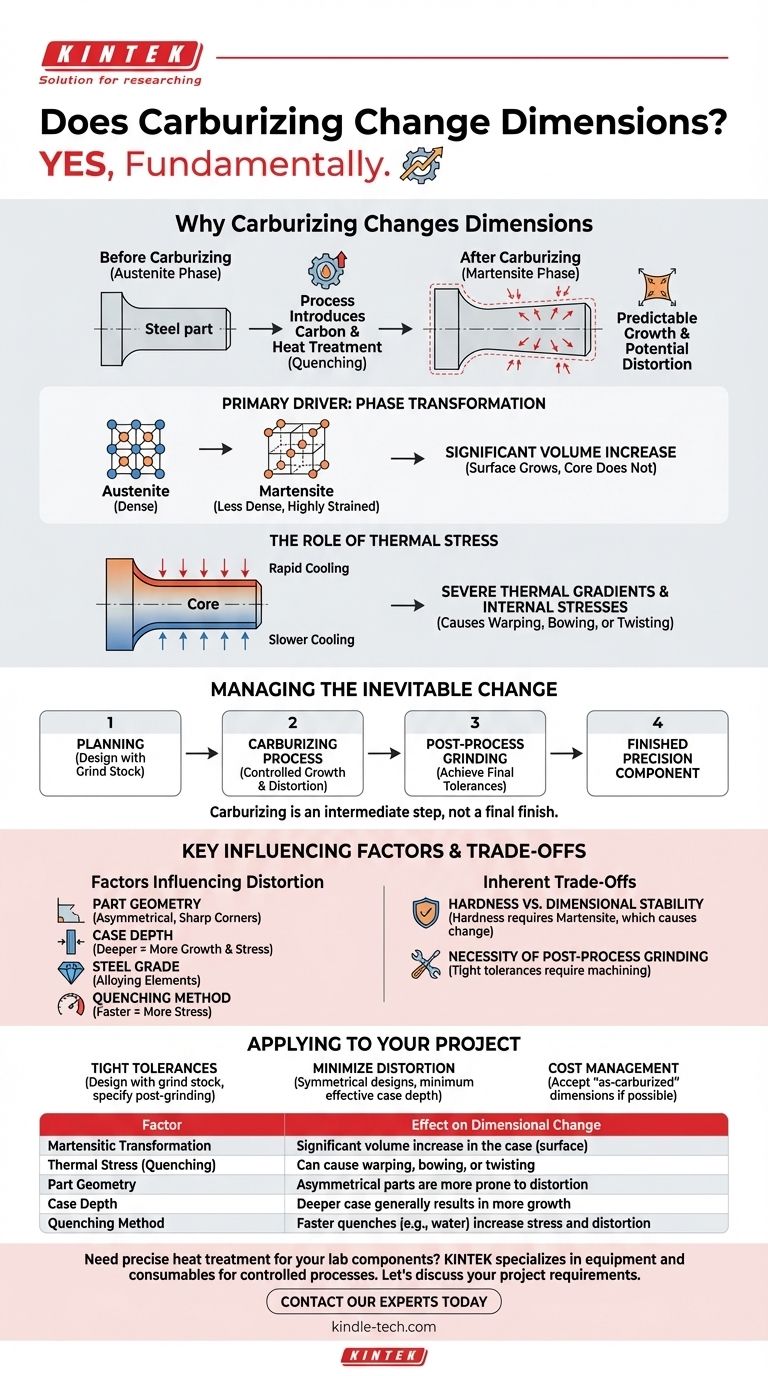

لماذا تغير الكربنة الأبعاد

التغيرات في الأبعاد والشكل أثناء الكربنة لا تنتج عن عامل واحد، بل عن مزيج من التأثيرات الكيميائية والحرارية. فهم هذه الدوافع هو المفتاح للتنبؤ بالنتائج والتحكم فيها.

المحرك الأساسي: تحول الطور

السبب الأكثر أهمية للتغير الأبعادي هو التحول المارتنسيتي. أثناء التبريد، يبرد سطح الفولاذ عالي الكربون (الغلاف) بسرعة ويتحول من بنية كثيفة تسمى الأوستنيت إلى بنية أقل كثافة ومجهدة للغاية تسمى المارتنسيت.

يسبب هذا التغير من الأوستنيت إلى المارتنسيت زيادة كبيرة في الحجم. ولأن هذا التحول يحدث فقط في الغلاف الغني بالكربون، فإن سطح الجزء ينمو حرفيًا بينما لا ينمو القلب الأقل ليونة والأقل كربونًا.

دور الإجهاد الحراري

يخلق التبريد السريع المتأصل في عملية التبريد تدرجات حرارية شديدة. يبرد السطح وينكمش أسرع بكثير من القلب، مما يولد إجهادات داخلية قوية.

يمكن أن تسبب هذه الإجهادات التواء الجزء أو انحناءه أو التفافه. يكون الشكل النهائي نتيجة للصراع بين تمدد الحجم الناتج عن تكوين المارتنسيت والانكماش الحراري الناتج عن التبريد.

تأثير امتصاص الكربون

مجرد انتشار ذرات الكربون في الشبكة البلورية للحديد يسبب تمددًا طفيفًا. بينما يساهم هذا في النمو الكلي، فإن تأثيره ثانوي مقارنة بزيادة الحجم الناتجة عن تحول الطور اللاحق أثناء التبريد.

التنبؤ بالتغيير وإدارته

بينما التغير الأبعادي أمر لا مفر منه، يمكن التحكم في حجمه وطبيعته. تشير الإشارة إلى الحاجة إلى "بدلات مادية كبيرة لعمليات ما بعد المعالجة" إلى أن إدارة هذا التغيير جزء قياسي من عملية التصنيع.

العوامل الرئيسية المؤثرة على التشوه

- هندسة الجزء: الأجزاء غير المتماثلة، أو تلك ذات الزوايا الحادة والأقسام الرقيقة، أكثر عرضة للالتواء بكثير من الأشكال البسيطة والمتماثلة.

- عمق الغلاف: يؤدي الغلاف الكربوني الأعمق عمومًا إلى نمو أكبر وإجهاد داخلي أعلى.

- درجة الفولاذ: تؤثر العناصر السبائكية المحددة في الفولاذ على كيفية استجابته لكل من الكربنة والتبريد.

- طريقة التبريد: تؤثر سرعة وانتظام التبريد بشكل مباشر على مستوى الإجهاد الحراري والتشوه. التبريد بالزيت أقل شدة من التبريد بالماء، على سبيل المثال.

المقايضات المتأصلة

يتطلب اختيار الكربنة قبول عواقبها والتخطيط لها. إنها ليست عملية خطوة أخيرة للمكونات عالية الدقة.

ضرورة الطحن بعد المعالجة

بسبب النمو المتوقع واحتمال التشوه، يجب تشغيل الأجزاء التي تتطلب تفاوتات دقيقة بعد الكربنة. يتم ترك كمية محددة من "مخزون الطحن" عمدًا على الجزء قبل المعالجة الحرارية لإزالتها بعد ذلك.

التحكم في العملية مقابل الشكل النهائي

كما هو مذكور في المراجع، يتطلب تحقيق نتائج قابلة للتكرار "خبرة مكتسبة تجريبيًا". يمكن للمعالج الحراري الماهر التحكم في العملية لإنتاج كمية ثابتة من النمو والتشوه، لكنه لا يستطيع القضاء عليها. هذا الاتساق هو ما يجعل التشغيل بعد المعالجة قابلاً للتنبؤ وفعالاً.

الصلابة مقابل الاستقرار الأبعادي

الهدف من الكربنة هو إنشاء سطح صلب للغاية. تتحقق هذه الصلابة عن طريق إنشاء المارتنسيت، وهو التحول نفسه الذي يسبب أكبر تغير أبعادي. لا يمكنك الحصول على أحدهما دون الآخر.

كيفية تطبيق هذا على مشروعك

يجب أن تتضمن استراتيجيتك التغير الأبعادي منذ بداية عملية التصميم.

- إذا كان تركيزك الأساسي هو تحقيق تفاوتات نهائية دقيقة: صمم الجزء بمادة إضافية (مخزون طحن) على جميع الأسطح الحرجة وحدد عملية طحن بعد الكربنة.

- إذا كان تركيزك الأساسي هو تقليل التشوه: صمم أجزاء متماثلة حيثما أمكن، وتجنب الزوايا الداخلية الحادة، وحدد الحد الأدنى الفعال لعمق الغلاف لتطبيقك.

- إذا كان تركيزك الأساسي هو إدارة التكلفة لجزء غير حرج: فكر فيما إذا كانت الأبعاد "كما هي بعد الكربنة" مقبولة لوظيفة الجزء، مما يلغي نفقات الطحن بعد المعالجة.

في النهاية، يجب أن تتعامل مع الكربنة كخطوة تصنيع وسيطة، وليست تشطيبًا نهائيًا.

جدول ملخص:

| العامل | التأثير على التغير الأبعادي |

|---|---|

| التحول المارتنسيتي | زيادة كبيرة في الحجم في الغلاف (السطح) |

| الإجهاد الحراري (التبريد) | يمكن أن يسبب الالتواء أو الانحناء أو التفاف |

| هندسة الجزء | الأجزاء غير المتماثلة أكثر عرضة للتشوه |

| عمق الغلاف | الغلاف الأعمق يؤدي عمومًا إلى نمو أكبر |

| طريقة التبريد | التبريد الأسرع (مثل الماء) يزيد من الإجهاد والتشوه |

هل تحتاج إلى معالجة حرارية دقيقة لمكونات مختبرك؟

الكربنة عملية قوية لإنشاء أسطح مقاومة للتآكل، ولكن إدارة التغيرات الأبعاد الناتجة أمر بالغ الأهمية للنجاح. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية المتحكم فيها. تساعدك خبرتنا في التخطيط للطحن بعد المعالجة وتحقيق التفاوتات الدقيقة التي تتطلبها تطبيقاتك.

دعنا نناقش متطلبات مشروعك. اتصل بخبرائنا اليوم لضمان أن أجزائك المعالجة حراريًا تلبي مواصفاتك الدقيقة.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي عملية فرن الانحلال الحراري؟ حوّل النفايات إلى منتجات قيمة عن طريق التحلل الحراري

- لماذا يُستخدم فرن التفريغ لإزالة الغازات عند 120 درجة مئوية من الهلام الهوائي الكربوني؟ ضمان النقاء والسلامة الهيكلية

- ما هو المبدأ الأساسي لفرن القوس الكهربائي؟ تسخير الكهرباء لصهر المعادن بكفاءة

- ما هي درجة حرارة لحام النحاس بالنحاس (Brazing) بالدرجة المئوية؟ احصل على الحرارة المناسبة للمفاصل القوية

- هل يمكنك تقوية أي معدن؟ لا، وإليك سبب اقتصار هذه العملية على أنواع معينة من الفولاذ.

- ما هو دور فرن التجفيف بالتفريغ في المعالجة الأولية للمركبات المركبة من الجرافيت المطلي بالألمنيوم؟ ضمان سلامة المواد

- ماذا تسمى عملية انتقال الحرارة في الفراغ؟ إطلاق العنان للإشعاع الحراري للهندسة

- ما هو الدور الذي تلعبه بيئة الفرن الفراغي العالي في التخليق بالاحتراق لمركبات التنغستن والنحاس (W-Cu)؟ ضمان كثافة خالية من العيوب