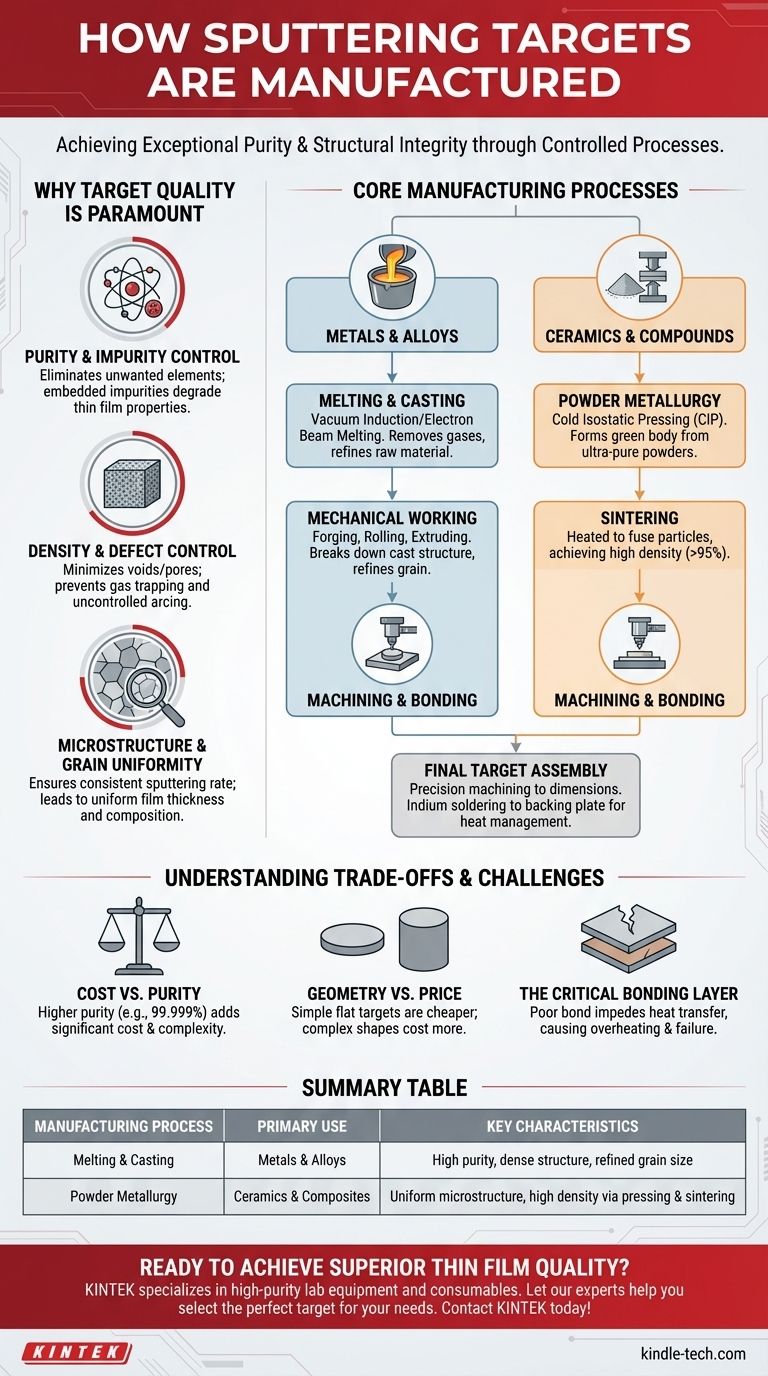

يتم تصنيع أهداف الرش من خلال عملية متعددة الخطوات وخاضعة لرقابة صارمة مصممة لتحقيق نقاء استثنائي وتكامل هيكلي. تشمل الطرق الأساسية إما الصهر والصب للأهداف المعدنية أو تقنيات علم مساحيق المعادن مثل الضغط والتلبيد للأهداف الخزفية والمركبة، تليها عمليات التشغيل الآلي الدقيقة والربط بلوحة دعم.

الهدف الأساسي من تصنيع هدف الرش ليس مجرد إنشاء كتلة من المادة، بل هندسة مصدر يتميز بنقاء شديد وكثافة عالية وبنية مجهرية موحدة. هذه الخصائص حاسمة لأن أي عيب في الهدف سيتم نقله مباشرة إلى الغشاء الرقيق الذي يتم ترسيبه.

لماذا جودة الهدف أمر بالغ الأهمية

عملية تصنيع هدف الرش أكثر صرامة بكثير من المواد الصناعية القياسية. ويرجع ذلك إلى أن الهدف يعمل كمادة مصدر لإنشاء غشاء رقيق، وخصائصه تحدد بشكل مباشر أداء وموثوقية المنتج النهائي.

النقاء والتحكم في الشوائب

الشوائب الموجودة داخل مادة الهدف، مثل العناصر أو الأكاسيد غير المرغوب فيها، سيتم رشها جنبًا إلى جنب مع المادة المطلوبة. تترسب هذه الملوثات داخل الغشاء المترسب، مما قد يؤدي إلى تدهور شديد في خصائصه الكهربائية أو البصرية أو الميكانيكية.

الكثافة والتحكم في العيوب

يجب أن يكون هدف الرش قريبًا قدر الإمكان من كثافته القصوى النظرية. يمكن للفراغات أو الشقوق أو المسام الموجودة داخل المادة أن تحبس الغاز، مما يؤدي إلى حدوث قوس غير متحكم فيه أثناء عملية الرش. يمكن أن يتسبب هذا القوس في تلف الركيزة وإنشاء عيوب في الغشاء.

البنية المجهرية وتوحيد الحبوب

يؤثر حجم واتجاه الحبيبات البلورية داخل الهدف على معدل الرش. تضمن البنية المجهرية الموحدة وذات الحبيبات الدقيقة عملية ترسيب متسقة ومستقرة، مما يؤدي إلى غشاء ذي سمك وتكوين موحدين.

عمليات التصنيع الأساسية

على الرغم من أن الخطوات المحددة تختلف بناءً على المادة، إلا أن معظم عمليات التصنيع تندرج ضمن مسارين رئيسيين يليهما التشطيب والربط.

للمعادن والسبائك: الصهر والصب

هذه هي الطريقة الأكثر شيوعًا لإنتاج أهداف معدنية نقية أو سبائك. تتضمن العملية عادةً الصهر بالحث الفراغي أو الصهر بحزمة الإلكترون لتنقية المواد الخام وإزالة الغازات والشوائب المذابة.

ثم يتم صب المعدن المنصهر في سبيكة، والتي يتم بعد ذلك طرقها أو لفها أو بثقها. تساعد خطوات التشغيل الميكانيكي هذه على تفتيت الهيكل المصبوب، وصقل حجم الحبيبات، وإنشاء مادة كثيفة وموحدة جاهزة للتشغيل الآلي النهائي.

للسيراميك والمركبات: علم مساحيق المعادن

لا يمكن تصنيع الأهداف الخزفية، مثل أكسيد القصدير والإنديوم (ITO) أو نيتريد التيتانيوم (TiN)، عن طريق الصهر. بدلاً من ذلك، يتم تصنيعها عن طريق تجميع المساحيق فائقة النقاء.

إحدى التقنيات الشائعة هي الضغط الإيزوستاتي البارد (CIP)، حيث يتم وضع المسحوق في قالب مرن ويتم تعريضه لضغط مائي هيدروستاتيكي شديد. يشكل هذا جسمًا مضغوطًا مسبقًا، يُعرف باسم "الجسم الأخضر"، والذي يتم بعد ذلك تلبيده (تسخينه إلى درجة حرارة عالية أقل من نقطة انصهاره) لدمج الجسيمات معًا، مما يحقق كثافة تتجاوز غالبًا 95٪ من الحد الأقصى النظري.

التشغيل الآلي النهائي والربط

بغض النظر عن الطريقة الأولية، يجب تشغيل المادة المجمعة بدقة لتناسب الأبعاد المطلوبة بواسطة نظام الرش، والتي يمكن أن تكون مسطحة أو دائرية أو أسطوانية.

أخيرًا، يتم ربط مادة الهدف النهائية، عادةً باستخدام لحام الإنديوم، بلوحة دعم معدنية. توفر لوحة الدعم هذه دعمًا هيكليًا وتتكامل مع قنوات تبريد المياه الخاصة بالنظام لإدارة الحرارة الشديدة المتولدة أثناء الرش.

فهم المفاضلات والتحديات

يتضمن تصنيع هدف عالي الجودة الموازنة بين العوامل المتنافسة والتغلب على العقبات التقنية الكبيرة.

التكلفة مقابل النقاء

يتطلب تحقيق مستويات نقاء أعلى (على سبيل المثال، 99.999٪) خطوات تنقية إضافية، يضيف كل منها تكلفة وتعقيدًا كبيرين للعملية. للتطبيقات الأقل أهمية، قد يكون الهدف ذو النقاء الأقل خيارًا أكثر اقتصادية.

الشكل الهندسي مقابل السعر

الأهداف المسطحة البسيطة هي الأسهل في التصنيع وبالتالي الأقل تكلفة. تتطلب الأشكال الهندسية الأكثر تعقيدًا، مثل الأهداف الحلقية أو الأسطوانية المطلوبة بواسطة أدوات رش معينة، تشغيلًا آليًا أكثر تعقيدًا وتكاليف مرتبطة أعلى.

طبقة الربط الحرجة

الرابط بين مادة الهدف ولوحة الدعم هو نقطة فشل شائعة. يمكن للرابط الضعيف أن يعيق انتقال الحرارة، مما يتسبب في ارتفاع درجة حرارة الهدف، أو تشققه، أو حتى انفصاله أثناء عملية الرش، مما يؤدي إلى فشل كارثي.

اتخاذ الخيار الصحيح لتطبيقك

يتم تحديد عملية التصنيع المثالية بالكامل من خلال متطلبات الغشاء الرقيق النهائي.

- إذا كان تركيزك الأساسي هو الإلكترونيات عالية الأداء: يجب عليك إعطاء الأولوية للأهداف ذات أعلى نقاء وكثافة ممكنة، والتي يتم تصنيعها عادةً من خلال الصهر الفراغي المتقدم أو الضغط الإيزوستاتي الساخن (HIP).

- إذا كان تركيزك الأساسي هو الطلاءات الواقية العامة: غالبًا ما توفر عمليات الصهر والصب القياسية أو عمليات CIP توازنًا كافيًا بين الجودة والفعالية من حيث التكلفة للتطبيقات مثل طلاء الأدوات.

- إذا كان تركيزك الأساسي هو البحث والتطوير: قد تتطلب احتياجاتك سبائك مخصصة أو مركبات فريدة، مما يفضل مرونة علم مساحيق المعادن وتقنيات الضغط الساخن المتخصصة.

في نهاية المطاف، فإن فهم كيفية صنع هدف الرش يمكّنك من اختيار مصدر المادة المناسب للتحكم في جودة وأداء منتجك النهائي.

جدول الملخص:

| عملية التصنيع | الاستخدام الأساسي | الخصائص الرئيسية |

|---|---|---|

| الصهر والصب | المعادن والسبائك | نقاء عالٍ، هيكل كثيف، حجم حبيبات مصقول |

| علم مساحيق المعادن | السيراميك والمركبات | بنية مجهرية موحدة، كثافة عالية عبر الضغط والتلبيد |

هل أنت مستعد لتحقيق جودة فائقة للغشاء الرقيق؟ الهدف الرش المناسب أمر بالغ الأهمية لنجاح تطبيقك. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية النقاء، حيث توفر أهداف رش مصممة لتحقيق أداء استثنائي في الإلكترونيات والطلاءات الواقية والبحث والتطوير. دع خبرائنا يساعدونك في اختيار الهدف المثالي لاحتياجاتك. اتصل بـ KINTEK اليوم لمناقشة مشروعك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- معقم المختبر معقم بالبخار فراغ نابض معقم بالبخار مكتبي

- مكثف تفريغ بارد مباشر

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

يسأل الناس أيضًا

- ما هي استخدامات PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة