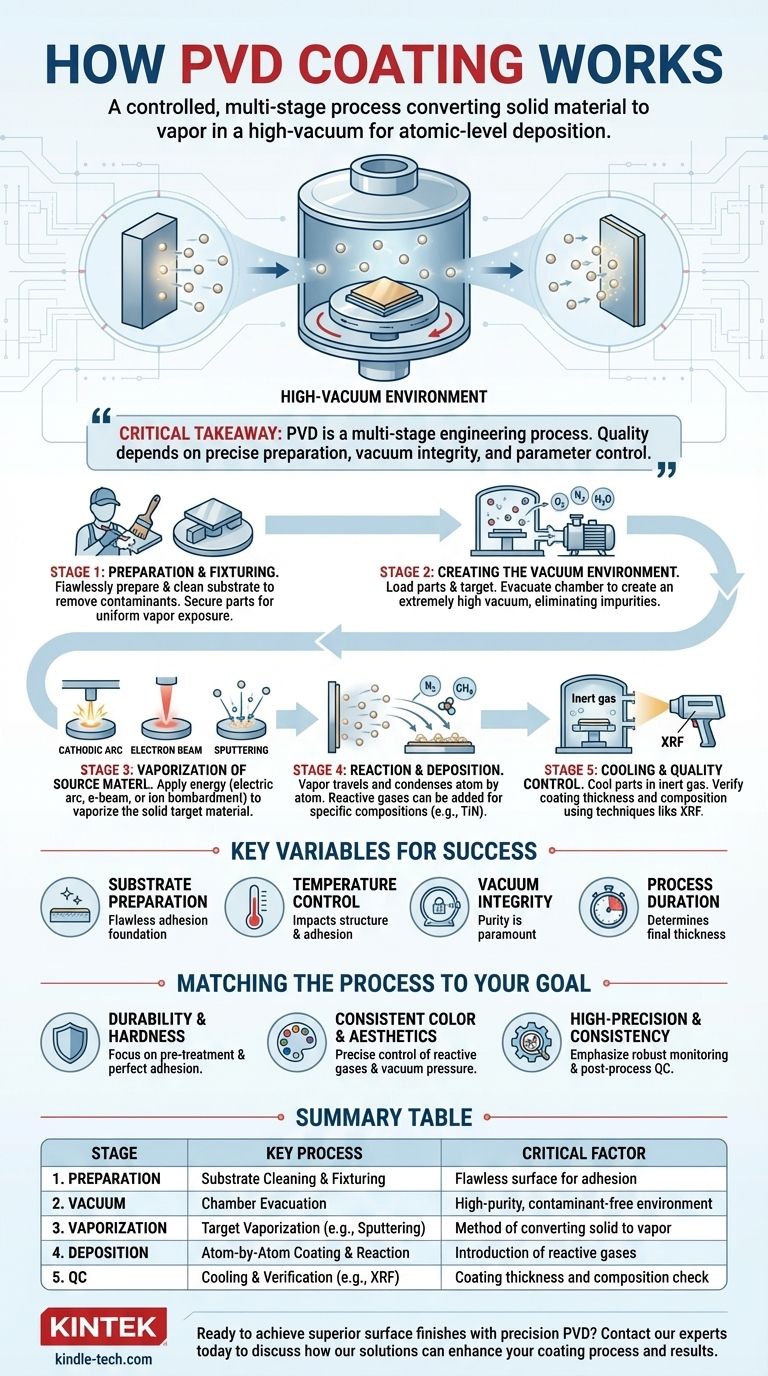

في جوهره، تقوم عملية طلاء الترسيب الفيزيائي للبخار (PVD) بتحويل مادة صلبة إلى بخار في بيئة فراغ عالية ثم ترسيبها، ذرة بذرة، على سطح قطعة ما. تتضمن هذه العملية متعددة المراحل إعدادًا دقيقًا للركيزة، وإنشاء الفراغ، وتبخير مادة المصدر، وترسيب الطلاء، وتنفيذ ضوابط جودة صارمة.

الخلاصة الحاسمة هي أن الترسيب الفيزيائي للبخار ليس إجراءً واحدًا ولكنه عملية هندسية متعددة المراحل يتم التحكم فيها بدرجة عالية. يتم تحديد جودة الطلاء النهائي بشكل أقل من خلال عملية الترسيب نفسها وبشكل أكبر من خلال دقة التحضير، وسلامة الفراغ، والتحكم في معلمات العملية مثل درجة الحرارة والضغط.

المراحل الأساسية لعملية الترسيب الفيزيائي للبخار (PVD)

لفهم كيفية عمل الترسيب الفيزيائي للبخار حقًا، من الأفضل تقسيمه إلى المراحل المتميزة التي تحدث داخل غرفة الفراغ وحولها. كل خطوة حاسمة لتحقيق طلاء موحد ومتين وعالي الأداء.

المرحلة 1: الإعداد والتثبيت

قبل أن يبدأ أي طلاء، يجب تجهيز الجزء المراد طلاؤه - الركيزة - بشكل لا تشوبه شائبة. يتضمن هذا غالبًا تجريد الطلاءات القديمة وإجراء تنظيف مكثف متعدد الخطوات لإزالة أي ملوثات.

بمجرد تنظيف الأجزاء، يتم تثبيتها على تجهيزات متخصصة. يعد هذا التثبيت ضروريًا لضمان تعرض جميع الأسطح الحرجة لتيار البخار للحصول على سماكة طلاء موحدة.

المرحلة 2: إنشاء بيئة الفراغ

يتم تحميل الأجزاء المثبتة ومادة المصدر ( الهدف ) في غرفة الترسيب الفيزيائي للبخار. ثم يتم إغلاق الغرفة وإخلاءها لإنشاء فراغ عالٍ للغاية.

هذا الفراغ غير قابل للتفاوض. فهو يزيل الذرات والجزيئات مثل الأكسجين والنيتروجين وبخار الماء التي قد تتفاعل بخلاف ذلك مع بخار الطلاء، مما يؤدي إلى تكوين شوائب والإضرار بسلامة الطلاء والتصاقه.

المرحلة 3: تبخير مادة المصدر

مع إنشاء الفراغ، يتم إدخال الطاقة إلى الغرفة لتبخير مادة الهدف الصلبة. الطريقة المحددة المستخدمة هي عامل تفريق رئيسي في عمليات الترسيب الفيزيائي للبخار.

تشمل التقنيات الشائعة ما يلي:

- القوس الكاثودي: يتم استخدام قوس كهربائي عالي التيار لتبخير وتأيين الهدف المعدني.

- الحزمة الإلكترونية: شعاع مركز من الإلكترونات عالية الطاقة يسخن الهدف المادي ويتبخره.

- الرش (Sputtering): يتم قصف الهدف بأيونات نشطة (غالبًا الأرجون) من البلازما، والتي تزيل ذرات من سطحه ماديًا.

المرحلة 4: التفاعل والترسيب

يسافر البخار المتكون في خط مستقيم عبر الفراغ ويتكثف على الركائز الأكثر برودة. يحدث هذا الترسيب ذرة بذرة، مما يبني طبقة رقيقة وكثيفة وعالية الالتصاق.

لإنشاء تركيبات طلاء محددة (مثل نيتريد التيتانيوم للصلابة أو نيتريد الزركونيوم للون الذهبي)، يتم إدخال الغازات المتفاعلة مثل النيتروجين أو الميثان بدقة إلى الغرفة. تتفاعل هذه الغازات مع بخار المعدن لتكوين المركب السيراميكي المطلوب على سطح القطعة.

المرحلة 5: التبريد ومراقبة الجودة

بعد اكتمال دورة الطلاء، يتم إعادة ملء الغرفة بغاز خامل للمساعدة في تبريد الأجزاء. بمجرد إزالتها، تخضع المكونات المطلية لضوابط جودة صارمة.

تُستخدم تقنيات مثل تألق الأشعة السينية (XRF) للتحقق من سماكة الطلاء وتكوينه، مما يضمن تلبيته للمواصفات الدقيقة المطلوبة للتطبيق.

المتغيرات الرئيسية التي تحدد الطلاء الناجح

يكمن الفرق بين الطلاء الخالي من العيوب والطلاء الفاشل في التحكم في العديد من معلمات العملية الحرجة. يعد فهم هذه الأمور مفتاحًا لتقييم جودة عملية الترسيب الفيزيائي للبخار.

إعداد الركيزة

لا يمكن أن يكون الطلاء أفضل من السطح الذي يتم تطبيقه عليه. أي زيوت متبقية أو غبار أو أكاسيد ستمنع الالتصاق المناسب، مما يؤدي إلى تقشر أو انفصال الطبقة. هذه هي النقطة الأكثر شيوعًا للفشل.

التحكم في درجة الحرارة

تؤثر درجة حرارة الركيزة أثناء الترسيب بشكل كبير على بنية الطلاء والتصاقه وإجهاده الداخلي. يعد التحكم الثابت والمناسب في درجة الحرارة ضروريًا للحصول على نتائج قابلة للتكرار.

سلامة الفراغ

يعد الحفاظ على فراغ عالي النقاء طوال العملية أمرًا بالغ الأهمية. حتى التسرب المجهري يمكن أن يدخل الملوثات التي تدمر الدفعة بأكملها، مما ينتج عنه طلاء ناعم أو متغير اللون أو ضعيف الالتصاق.

مدة العملية

يحدد طول دورة الترسيب، والتي تتراوح عادةً من 30 دقيقة إلى بضع ساعات، بشكل مباشر السماكة النهائية للطلاء. يجب التحكم في هذا بدقة لتلبية متطلبات الأداء دون التسبب في إجهاد داخلي غير ضروري.

مطابقة العملية لهدفك

إن فهم "كيفية" الترسيب الفيزيائي للبخار يسمح لك باتخاذ قرارات أفضل بناءً على هدفك المحدد. يجب تصميم تفاصيل العملية لتناسب النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو المتانة والصلابة: انتبه جيدًا لمراحل المعالجة المسبقة والتنظيف، حيث أن الالتصاق المثالي هو أساس الطلاء القوي.

- إذا كان تركيزك الأساسي هو اللون المتسق والجماليات: يعد التحكم الدقيق في الغازات المتفاعلة وضغط الفراغ هو العامل الأكثر أهمية لتحقيق اللون المستهدف دفعة بعد دفعة.

- إذا كان تركيزك الأساسي هو الدقة العالية والاتساق: ابحث عن العمليات التي تؤكد على المراقبة القوية أثناء العملية وضوابط الجودة بعد المعالجة، بما في ذلك التحقق من السماكة والتكوين.

في نهاية المطاف، فإن طلاء الترسيب الفيزيائي للبخار الناجح هو نتيجة لعملية منضبطة ومُتحكم بها علميًا من البداية إلى النهاية.

جدول ملخص:

| المرحلة | العملية الرئيسية | العامل الحاسم |

|---|---|---|

| 1. الإعداد | تنظيف وتثبيت الركيزة | سطح لا تشوبه شائبة للالتصاق |

| 2. الفراغ | إخلاء الغرفة | بيئة عالية النقاء وخالية من الملوثات |

| 3. التبخير | تبخير الهدف (مثل الرش) | طريقة تحويل الصلب إلى بخار |

| 4. الترسيب | الطلاء ذرة بذرة والتفاعل | إدخال الغازات المتفاعلة (مثل النيتروجين) |

| 5. مراقبة الجودة | التبريد والتحقق (مثل XRF) | فحص سماكة وتكوين الطلاء |

هل أنت مستعد لتحقيق تشطيبات سطحية فائقة باستخدام الترسيب الفيزيائي للبخار بدقة؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة ومواد استهلاكية الترسيب الفيزيائي للبخار، المصممة لتقديم الطلاءات المتينة والمتسقة وعالية الجودة التي يتطلبها مختبرك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز عملية الطلاء والنتائج التي تحققها.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة