في جوهرها، تعد المعالجة الحرارية لسبائك الألومنيوم عملية خاضعة للرقابة بدرجة عالية تتكون من ثلاث مراحل تشمل التسخين، والتبريد السريع، ثم التقسية. يغير هذا التسلسل بشكل أساسي البنية الداخلية للمادة لتعزيز خصائصها الميكانيكية بشكل كبير، مثل القوة والصلابة، إلى ما هو أبعد من حالتها بعد الصب.

الغرض الأساسي من المعالجة الحرارية لقطعة مصبوبة من الألومنيوم ليس مجرد جعلها "أكثر صلابة". إنها عملية تعدين دقيقة تُستخدم للتلاعب بالبنية المجهرية للسبائك لتحقيق مجموعة محددة وقابلة للتنبؤ من الخصائص الهندسية المصممة خصيصًا للتطبيق النهائي للمكون.

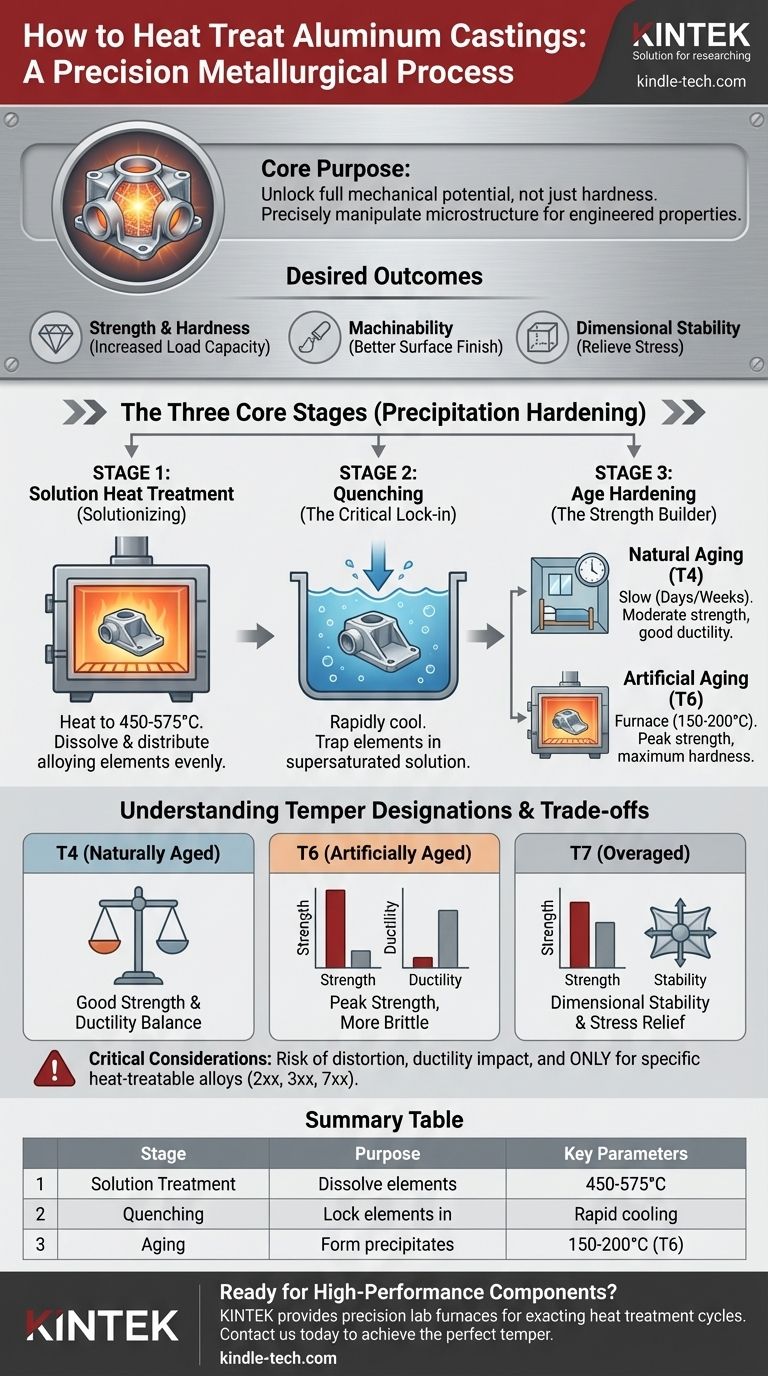

لماذا تتم معالجة سبائك الألومنيوم حرارياً؟

الهدف الأساسي من المعالجة الحرارية هو إطلاق الإمكانات الميكانيكية الكاملة لسبائك الألومنيوم القابلة للمعالجة الحرارية. غالبًا ما تكون المكونات المصنوعة من الألومنيوم المصبوب لينة وتمتلك قوة منخفضة نسبيًا.

من خلال التحكم في ترسيب عناصر السبائك داخل التركيب الحبيبي للألومنيوم، تتيح لك المعالجة الحرارية هندسة الخصائص النهائية للجزء بدقة.

النتائج المرجوة

تم تصميم العملية لتحسين الخصائص الرئيسية:

- القوة والصلابة: هذا هو السبب الأكثر شيوعًا، حيث يزيد بشكل كبير من قدرة المكون على تحمل الأحمال.

- قابلية التشغيل الآلي: غالبًا ما تؤدي البنية المجهرية المستقرة والمقسّاة إلى تشطيبات سطحية أفضل وتحكم أفضل في الرقائق أثناء عمليات التشغيل الآلي.

- الاستقرار البعدي: يمكن أن تخفف المعالجة الحرارية الإجهادات الداخلية المستحثة أثناء عملية الصب، مما يمنع التشوه بمرور الوقت أو أثناء التشغيل الآلي.

المراحل الأساسية الثلاث للمعالجة الحرارية

تُعرف المعالجة الحرارية الأكثر شيوعًا وفعالية لسبائك الألومنيوم باسم التقسية بالترسيب. وهي تتكون من ثلاث خطوات متميزة وحاسمة.

المرحلة 1: المعالجة الحرارية بالتذويب (Solutionizing)

الخطوة الأولى هي تسخين القطعة المصبوبة إلى درجة حرارة عالية وموحدة، عادة ما تكون أقل بقليل من درجة انصهار السبيكة (على سبيل المثال، 450-575 درجة مئوية أو 840-1065 درجة فهرنهايت).

يتم الاحتفاظ بهذه الحرارة لمدة محددة، مما يسمح لعناصر السبائك الأساسية (مثل النحاس أو السيليكون) بالذوبان والتوزيع بالتساوي في محلول صلب، مثل السكر المذاب في الماء الساخن.

المرحلة 2: التبريد السريع (Quenching) (التثبيت الحاسم)

مباشرة بعد التذويب، يتم تبريد القطعة المصبوبة بسرعة أو "إخمادها". يتم ذلك في أغلب الأحيان في الماء، ولكن يمكن أيضًا استخدام البوليمرات أو الهواء المضغوط.

السرعة القصوى لهذه المرحلة التبريد حاسمة. إنها "تحبس" عناصر السبائك المذابة في محلول صلب مشبع بشكل مفرط، مما يمنعها من التكتل معًا أثناء تبريد المعدن.

المرحلة 3: التقسية بالترسيب (Age Hardening) (بناء القوة)

بعد التبريد السريع، يكون المعدن في حالة غير مستقرة. تسمح المرحلة النهائية، وهي التقسية، لعناصر السبائك المحتجزة بالترسيب من المحلول بطريقة محكومة.

هذه الرواسب دقيقة للغاية ومشتتة في جميع أنحاء التركيب الحبيبي للمعدن. تعمل كعقبات مجهرية تقاوم التشوه، وهذا ما يمنح المادة زيادة كبيرة في القوة والصلابة.

فهم دلالات درجات الحرارة (Tempers)

يحدد المزيج المحدد من التبريد السريع والتقسية "درجة الحرارة" (Temper) للمادة. يتم تحديد هذه الدرجات بالحرف 'T' متبوعًا برقم.

درجة حرارة T4: التقسية الطبيعية

تعني درجة حرارة T4 أن القطعة المصبوبة قد خضعت للمعالجة الحرارية بالتذويب، والتبريد السريع، ثم سُمح لها بالتقسية بشكل طبيعي في درجة حرارة الغرفة. هذه العملية بطيئة، وتستغرق أيامًا أو أسابيع. المادة الناتجة قوية بشكل معتدل ولكنها تحتفظ بمرونة جيدة.

درجة حرارة T6: التقسية الاصطناعية لتحقيق أقصى قوة

درجة حرارة T6 هي الأكثر شيوعًا للتطبيقات عالية القوة. بعد التبريد السريع، يتم "تقسية" الجزء اصطناعيًا في فرن عند درجة حرارة أقل (على سبيل المثال، 150-200 درجة مئوية أو 300-400 درجة فهرنهايت) لفترة محددة. يؤدي هذا إلى تسريع عملية الترسيب لتحقيق أقصى قدر من الصلابة والقوة.

درجة حرارة T7: التقسية المفرطة من أجل الاستقرار

تتضمن درجة حرارة T7 تقسيم الجزء إلى ما بعد أقصى صلابة له (التقسية المفرطة). يقلل هذا قليلاً من أقصى قوة ولكنه يوفر فوائد كبيرة في الاستقرار البعدي وتخفيف الإجهاد ومقاومة تكسير التآكل الإجهادي.

المقايضات والاعتبارات الحاسمة

المعالجة الحرارية أداة قوية، ولكنها لا تخلو من التحديات والمقايضات. قد يؤدي سوء فهم هذه الأمور إلى فشل المكون.

خطر التشوه والالتواء

تؤدي التغيرات السريعة في درجات الحرارة أثناء التبريد السريع إلى إجهادات داخلية كبيرة. يمكن أن يتسبب هذا في التواء أو تشوه القطع المصبوبة ذات الجدران الرقيقة أو المعقدة، مما يعرض التفاوتات النهائية للخطر.

التأثير على المرونة

هناك مقايضة أساسية بين القوة والمرونة. تخلق درجة حرارة T6 مادة قوية جدًا ولكنها أكثر هشاشة. إذا كان تطبيقك يتطلب متانة وقدرة على التشوه دون كسر، فقد تكون درجة حرارة T4 أو حتى سبيكة غير معالجة حرارياً أكثر ملاءمة.

اختيار السبيكة أمر غير قابل للتفاوض

الأمر الحاسم هو أن ليست كل سبائك الألومنيوم قابلة للمعالجة الحرارية. تعتمد العملية على سبائك تحتوي على عناصر محددة (مثل النحاس والمغنيسيوم والسيليكون) يمكن أن تترسب. تشمل سبائك الصب الشائعة القابلة للمعالجة الحرارية سلاسل 2xx و 3xx و 7xx. إن محاولة المعالجة الحرارية لسبيكة غير قابلة للمعالجة الحرارية (مثل سلسلة 5xx) لن يكون لها أي تأثير مقوٍ ويمكن أن تكون ضارة.

اختيار المعالجة المناسبة لهدفك

يجب أن يرتبط اختيارك للمعالجة الحرارية ارتباطًا مباشرًا بظروف الخدمة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة والصلابة: فإن درجة حرارة T6 هي خيارك الحاسم، حيث توفر أعلى أداء للمكونات الهيكلية.

- إذا كان تركيزك الأساسي هو الاستقرار البعدي وتخفيف الإجهاد: فكر في درجة حرارة T5 (التقسية الاصطناعية فقط) أو T7، والتي تضحي ببعض الصلابة القصوى من أجل الاستقرار في التطبيقات الدقيقة.

- إذا كان تركيزك الأساسي هو التوازن بين القوة وقابلية التشكيل: توفر درجة حرارة T4 قوة متوسطة جيدة مع الحفاظ على مرونة أكبر من جزء T6.

في نهاية المطاف، يمثل اختيار المعالجة الحرارية الصحيحة تحويل قطعة ألومنيوم مصبوبة بسيطة إلى مكون هندسي دقيق.

جدول ملخص:

| مرحلة المعالجة الحرارية | الغرض | المعلمات الرئيسية |

|---|---|---|

| المعالجة بالتذويب | إذابة عناصر السبائك | 450-575 درجة مئوية (840-1065 درجة فهرنهايت) |

| التبريد السريع | حبس العناصر في المحلول | تبريد سريع (ماء/هواء) |

| التقسية | تكوين رواسب بناءة للقوة | 150-200 درجة مئوية (300-400 درجة فهرنهايت) لدرجة T6 |

هل أنت مستعد لتحويل سبائك الألومنيوم المصبوبة إلى مكونات عالية الأداء؟

تتخصص KINTEK في أفران المختبرات الدقيقة ومعدات المعالجة الحرارية المصممة لدورات المعالجة الحرارية الصارمة. سواء كنت تستهدف قوة T6 أو استقرار T7، فإن حلولنا تضمن تحكمًا موحدًا في درجة الحرارة ونتائج قابلة للتكرار.

اتصل بنا اليوم لمناقشة كيف يمكن لمعداتنا مساعدتك في تحقيق درجة الحرارة المثالية لتطبيقك. تواصل معنا عبر نموذج الاتصال الخاص بنا ودع خبرائنا يرشدونك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- كيف تعمل المعالجة الحرارية بالتفريغ؟ تحقيق خصائص مواد فائقة في بيئة نقية

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية