في جوهرها، تتضمن صناعة أنبوب الكوارتز صهر رمل الكوارتز النقي للغاية عند درجات حرارة عالية بشكل لا يصدق ثم سحب تلك المادة المنصهرة إلى شكل أنبوبي دقيق. هذه العملية هي شكل من أشكال تصنيع الزجاج بدرجة حرارة عالية، ولكنها تتطلب درجات حرارة أعلى بكثير وضوابط أكثر صرامة من الزجاج التقليدي بسبب الخصائص الفريدة للكوارتز.

تم تصميم عملية التصنيع بأكملها لتحقيق شيء واحد: تحويل ثاني أكسيد السيليكون عالي النقاء (رمل الكوارتز) إلى أنبوب مستقر الأبعاد مع الحفاظ على نقائه الكيميائي الاستثنائي ومقاومته الحرارية.

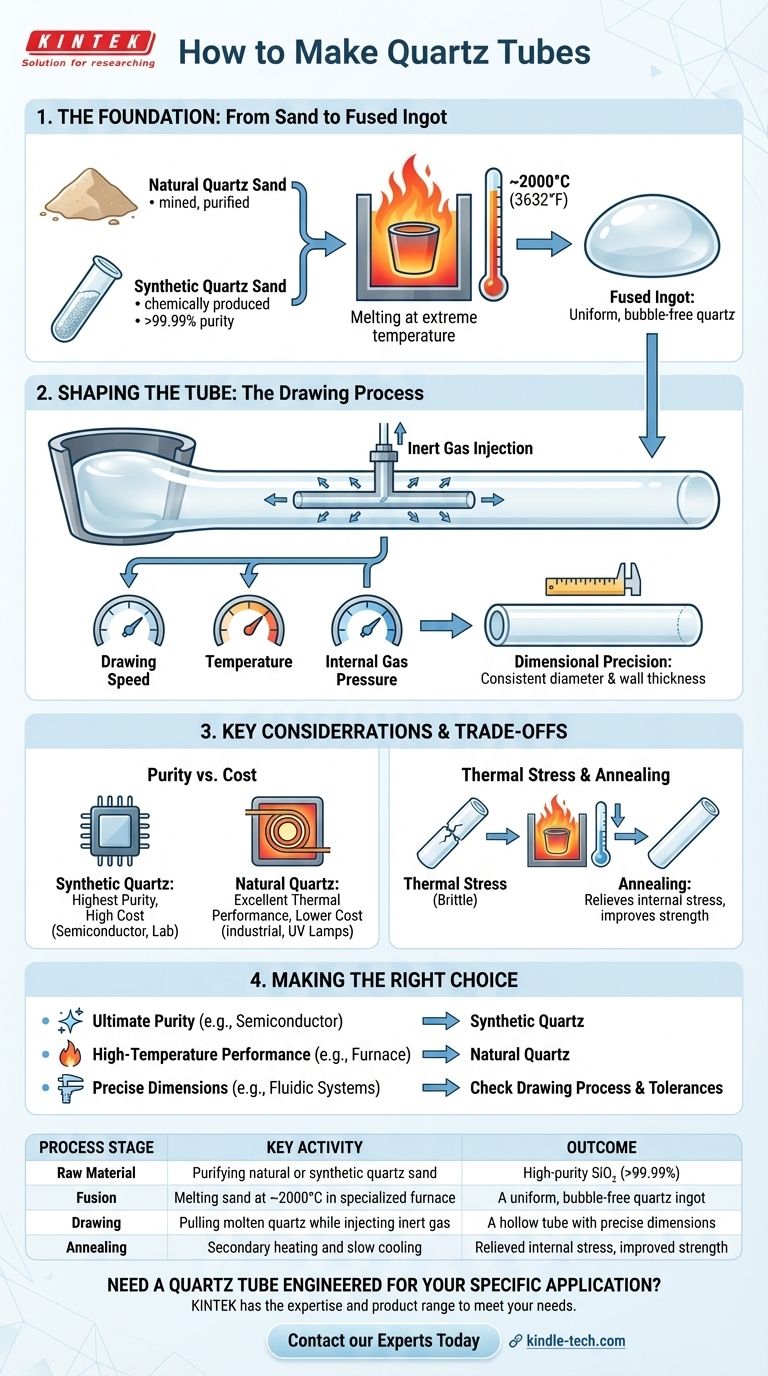

الأساس: من الرمل إلى السبائك المنصهرة

تتحدد جودة الأنبوب النهائي قبل وقت طويل من تشكله. تبدأ الرحلة باختيار وتنقية المادة الخام.

اختيار المادة الخام

المكون الأساسي هو ثاني أكسيد السيليكون (SiO₂)، والذي يأتي في شكلين رئيسيين. يتم تعدين رمل الكوارتز الطبيعي ثم تنقيته لإزالة الملوثات المعدنية.

يتم إنتاج رمل الكوارتز الاصطناعي كيميائيًا لتحقيق مستويات نقاء أعلى، وغالبًا ما تتجاوز 99.99%. وهذا أمر بالغ الأهمية للتطبيقات التي لا يمكنها تحمل حتى كميات ضئيلة من الشوائب المعدنية.

عملية الصهر

يتم تحميل الرمل المنقى في بوتقة حرارية، غالبًا ما تكون مصنوعة من التنجستن أو الموليبدينوم، داخل فرن متخصص. ثم يتم تسخينه إلى نقطة انصهاره، حوالي 2000 درجة مئوية (3632 درجة فهرنهايت).

تؤدي هذه الحرارة الشديدة إلى صهر حبيبات الرمل الفردية في كتلة واحدة لزجة وشفافة. يجب أن تكون هذه الكتلة المنصهرة، التي غالبًا ما تسمى سبيكة أو قالب، خالية من الفقاعات والشوائب لضمان الوضوح البصري والسلامة الهيكلية للمنتج النهائي.

تشكيل الأنبوب: عملية السحب

بمجرد تشكيل سبيكة منصهرة موحدة، يجب تشكيلها بعناية في أنبوب بقطر وسمك جدار ثابتين.

السحب المستمر

في الطريقة الأكثر شيوعًا، يتم سحب الكوارتز المنصهر باستمرار من قاع البوتقة. أثناء سحبه للأسفل، يتم حقن كمية دقيقة من الغاز الخامل في مركزه.

يمنع ضغط الغاز الداخلي هذا الأسطوانة المنصهرة من الانهيار على نفسها، مما يخلق المركز المجوف للأنبوب.

تحقيق الدقة الأبعاد

يتم التحكم في الأبعاد النهائية من خلال توازن دقيق لثلاثة عوامل: سرعة السحب، درجة حرارة الكوارتز المنصهر، وضغط الغاز الداخلي.

تسمح التعديلات الطفيفة لهذه المتغيرات للمصنعين بإنتاج أنابيب ذات تفاوتات ضيقة في القطر وسمك الجدار المطلوبة للتطبيقات الصناعية عالية التقنية.

اعتبارات رئيسية ومقايضات

يتضمن اختيار المواد والعملية موازنة متطلبات الأداء مع القيود العملية. فهم هذه المقايضات هو المفتاح لاختيار المكون الصحيح.

النقاء مقابل التكلفة

توفر الأنابيب المصنوعة من الكوارتز الاصطناعي أعلى درجة نقاء، مما يجعلها ضرورية لتصنيع أشباه الموصلات ومعدات المختبرات المتطورة. يأتي هذا النقاء بتكلفة أعلى بكثير.

توفر الأنابيب المصنوعة من الكوارتز الطبيعي أداءً حراريًا ممتازًا بسعر أقل، مما يجعلها مثالية لعناصر التسخين الصناعية، وبطانات الأفران، ومصابيح الأشعة فوق البنفسجية.

الإجهاد الحراري والتلدين

يمكن أن يؤدي الانتقال السريع من الحالة المنصهرة إلى الصلبة إلى حبس الإجهاد الحراري في المادة، مما يجعلها هشة.

لمواجهة ذلك، تخضع العديد من أنابيب الكوارتز لعملية تسخين ثانوي وتبريد بطيء تسمى التلدين. هذا يخفف الإجهادات الداخلية، مما يحسن بشكل كبير من قوة الأنبوب ومقاومته للصدمات الحرارية.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيارك النهائي كليًا على المتطلبات المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو النقاء المطلق (مثل معالجة أشباه الموصلات): يجب عليك تحديد أنابيب مصنوعة من الكوارتز الاصطناعي عالي النقاء لتجنب التلوث.

- إذا كان تركيزك الأساسي هو الأداء العالي في درجات الحرارة (مثل بطانات الأفران): توفر الأنابيب المصنوعة من الكوارتز الطبيعي توازنًا ممتازًا بين الاستقرار الحراري وفعالية التكلفة.

- إذا كان تركيزك الأساسي هو الأبعاد الدقيقة (مثل الأنظمة السائلة أو البصرية): استفسر عن عملية السحب للمصنع والتفاوتات الأبعاد لضمان ملاءمة صحيحة.

إن فهم الرحلة من الرمل إلى الأنبوب النهائي يمكّنك من اختيار المادة الدقيقة المصممة لتطبيقك الحرج.

جدول الملخص:

| مرحلة العملية | النشاط الرئيسي | النتيجة |

|---|---|---|

| المادة الخام | تنقية رمل الكوارتز الطبيعي أو الاصطناعي | SiO₂ عالي النقاء (>99.99%) |

| الصهر | صهر الرمل عند ~2000 درجة مئوية في فرن متخصص | سبيكة كوارتز موحدة وخالية من الفقاعات |

| السحب | سحب الكوارتز المنصهر مع حقن الغاز الخامل | أنبوب مجوف بأبعاد دقيقة |

| التلدين | تسخين ثانوي وتبريد بطيء | تخفيف الإجهاد الداخلي، تحسين القوة |

هل تحتاج إلى أنبوب كوارتز مصمم خصيصًا لتطبيقك؟

سواء كان مشروعك يتطلب النقاء المطلق للكوارتز الاصطناعي لمعالجة أشباه الموصلات أو الأداء الحراري القوي للكوارتز الطبيعي للأفران الصناعية، فإن KINTEK لديها الخبرة ومجموعة المنتجات لتلبية احتياجاتك. تم تصميم معداتنا ومستهلكاتنا المختبرية للدقة والموثوقية.

اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة متطلباتك واكتشاف كيف يمكن لحلول الكوارتز لدينا تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- لماذا يعتبر منظم الضغط الخلفي ضروريًا للأنظمة ذات درجات الحرارة العالية؟ ضمان استقرار السائل ومنع الغليان

- كيف يؤثر أداء صمام الخانق على جودة طلاء كربيد التنتالوم أثناء عملية الترسيب؟

- لماذا يعد التحكم الدقيق في برنامج درجة الحرارة ضروريًا لأفران الكربنة؟ افتح جودة الفحم وكفاءته

- كيف يختلف الكوارتز عن الزجاج؟ دليل لاختيار المواد للأداء

- ما هي وظيفة الدعم الحيوية التي يوفرها السيراميك الكوارتزي عالي النقاء داخل مفاعل الكوارتز؟ استقرار طبقة الحفاز

- كيف يتم قياس أداء مضخة التفريغ؟ إتقان التوازن بين السرعة والضغط

- ما هي تصنيفات المواد الحرارية؟ دليل للاختيار الكيميائي والحراري

- لماذا يلزم استخدام مقياس حرارة بالأشعة تحت الحمراء لمراقبة التلبيد السريع لـ LLZO المدعم بالألومنيوم؟ ضمان الدقة في السيراميك عالي التقنية