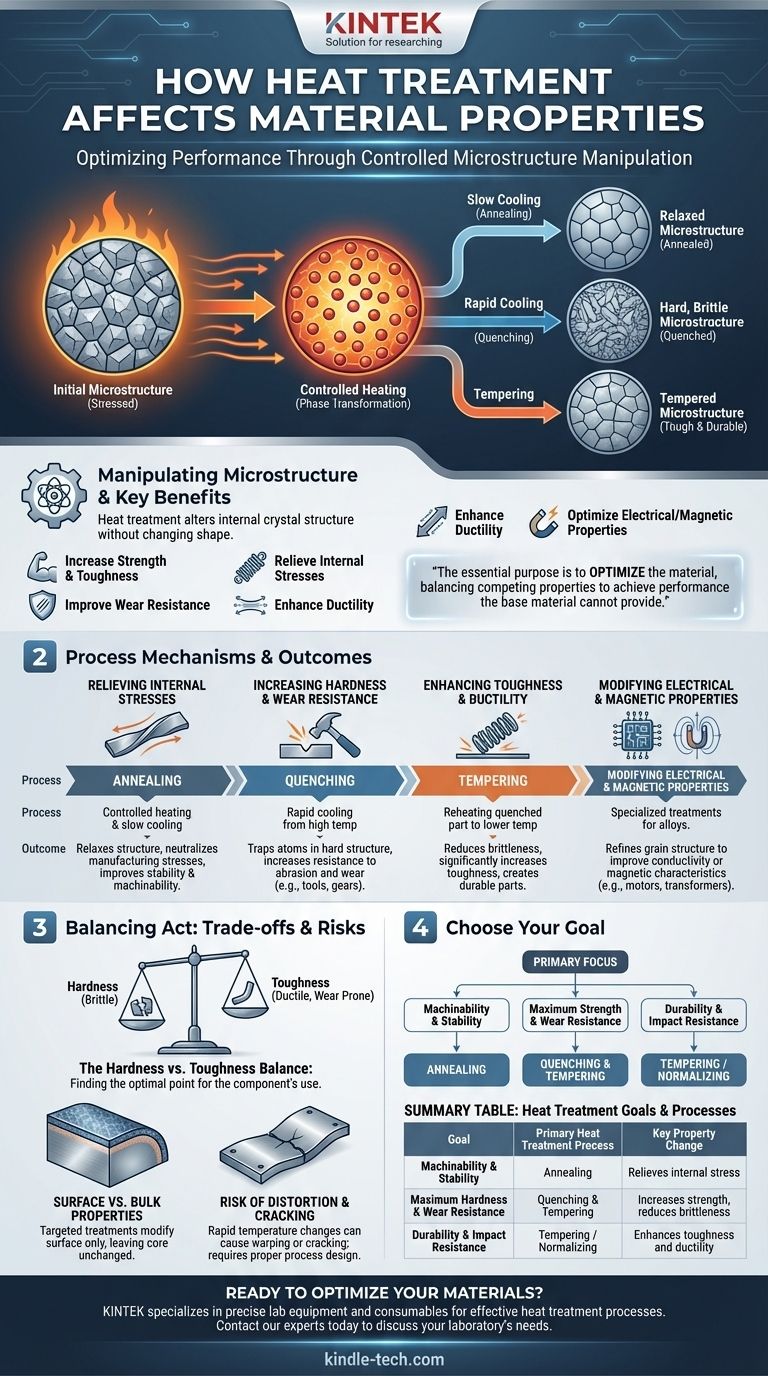

في جوهرها، المعالجة الحرارية هي عملية تسخين وتبريد متحكم بها تغير بشكل أساسي البنية المجهرية الداخلية للمادة. يتيح هذا التلاعب للمهندسين تغيير الخصائص الفيزيائية والميكانيكية للمادة بدقة، وتكييف أدائها لتطبيق معين دون تغيير شكلها. تشمل الفوائد الأساسية زيادة القوة، وتحسين المتانة، وتعزيز مقاومة التآكل، وتخفيف الإجهادات الداخلية الناتجة عن التصنيع.

الغرض الأساسي من المعالجة الحرارية ليس مجرد تغيير المادة، بل تحسينها. إنها أداة هندسية حاسمة لتحقيق التوازن بين الخصائص المتنافسة — مثل الصلابة والليونة — لتحقيق مستوى أداء لا يمكن للمادة الأساسية وحدها توفيره.

المبدأ الأساسي: التلاعب بالبنية المجهرية

تعمل المعالجة الحرارية عن طريق تعديل التركيب البلوري الداخلي للمادة، وغالبًا ما يكون معدنًا مثل الفولاذ. من خلال التحكم في درجة الحرارة، ومدة التسخين، ومعدل التبريد، يمكنك تحديد كيفية ترتيب الذرات، مما يؤثر بشكل مباشر على الخصائص النهائية للمكون.

تخفيف الإجهادات الداخلية

تُدخل عمليات التصنيع مثل اللحام أو التشغيل الآلي أو التشكيل إجهادًا كبيرًا في بنية المادة. يمكن أن تتسبب هذه الإجهادات المتبقية في التواء أو فشل مبكر.

تسمح دورة التسخين المتحكم بها والتبريد البطيء، والمعروفة باسم التلدين، للبنية الداخلية للمادة بالاسترخاء وإعادة الاصطفاف، مما يؤدي إلى تحييد هذه الإجهادات بشكل فعال وجعل الجزء أكثر استقرارًا وأسهل في العمل به.

زيادة الصلابة ومقاومة التآكل

لجعل المادة أكثر صلابة، يتم تسخينها إلى درجة حرارة عالية ثم تبريدها بسرعة في عملية تسمى التبريد السريع. يحبس هذا التبريد السريع الذرات في بنية بلورية صلبة وهشة للغاية.

تؤدي هذه الصلابة المتزايدة إلى تحسين قدرة المكون بشكل مباشر على مقاومة التآكل والخدش والتآكل، وهو أمر بالغ الأهمية للأدوات والتروس والمحامل.

تعزيز المتانة والليونة

غالبًا ما تأتي الصلابة الشديدة مع عيب كبير: الهشاشة. قد يكون الجزء المبرد صلبًا جدًا ولكنه قد يتكسر تحت تأثير صدمة حادة.

لمواجهة ذلك، غالبًا ما تستخدم عملية ثانوية تسمى التخمير. يتم إعادة تسخين الجزء إلى درجة حرارة أقل، مما يقلل الصلابة قليلاً ولكنه يزيد بشكل كبير من متانته (القدرة على امتصاص الطاقة والتشوه دون التكسر). وهذا يخلق جزءًا أكثر متانة وموثوقية.

تعديل الخصائص الكهربائية والمغناطيسية

بالإضافة إلى التغييرات الميكانيكية، يمكن للمعالجة الحرارية أيضًا تحسين بنية حبيبات المادة لتعزيز خصائص فيزيائية محددة.

بالنسبة لبعض السبائك، يمكن أن يؤدي ذلك إلى تحسين الموصلية الكهربائية أو تحسين الخصائص المغناطيسية، وهو أمر ضروري للمكونات في المحركات الكهربائية والمحولات.

فهم المفاضلات

المعالجة الحرارية هي عملية موازنة. غالبًا ما يأتي تحسين خاصية واحدة على حساب أخرى، وتُدخل العملية نفسها مخاطر يجب إدارتها.

التوازن بين الصلابة والمتانة

هذه هي المفاضلة الأساسية في المعالجة الحرارية. غالبًا ما تكون المادة شديدة الصلابة هشة. وعلى العكس من ذلك، فإن المادة المتينة والليّنة جدًا تكون عادةً أكثر ليونة وأقل مقاومة للتآكل.

الهدف من عملية معالجة حرارية محددة هو إيجاد النقطة المثلى في هذا الطيف للاستخدام المقصود للمكون.

خصائص السطح مقابل الخصائص الكلية

تتطلب بعض التطبيقات أن يكون للجزء سطح صلب جدًا ومقاوم للتآكل مع الحفاظ على قلب أكثر ليونة ومتانة لامتصاص الصدمات.

تعمل المعالجات مثل النيترة البلازمية أو التصلب السطحي على تعديل كيمياء السطح وبنيته فقط، مع ترك الخصائص الكلية للمادة دون تغيير. وهذا يخلق مادة مركبة تجمع أفضل ما في العالمين، ولكنه عملية أكثر تعقيدًا واستهدافًا من المعالجة الحرارية الكلية.

خطر التشوه والتشقق

تؤدي التغيرات السريعة في درجة الحرارة التي تنطوي عليها عمليات مثل التبريد السريع إلى إجهاد داخلي هائل. إذا لم يتم التحكم فيه بعناية، فقد يتسبب ذلك في التواء الجزء أو تشوهه أو حتى تشققه أثناء المعالجة.

يعد التصميم المناسب للعملية، واختيار المواد، وهندسة الأجزاء أمرًا بالغ الأهمية للتخفيف من هذه المخاطر.

اتخاذ القرار الصحيح لهدفك

يجب أن تكون عملية المعالجة الحرارية المحددة التي تختارها مدفوعة بشكل مباشر بمتطلبات الأداء الأساسية للمكون.

- إذا كان تركيزك الأساسي هو قابلية التشغيل الآلي واستقرار ما بعد اللحام: هدفك هو تخفيف الإجهاد، لذا فإن عملية مثل التلدين هي الخيار الصحيح.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للتآكل: تحتاج إلى إنشاء بنية صلبة من خلال التبريد السريع، يليه التخمير لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة الصدمات: هدفك هو زيادة المتانة إلى أقصى حد، والذي غالبًا ما يتضمن التخمير أو التطبيع لإنشاء بنية داخلية مرنة.

في النهاية، يتيح لك النظر إلى المعالجة الحرارية كأداة استراتيجية إطلاق العنان للإمكانات الكاملة للمادة التي اخترتها.

جدول الملخص:

| الهدف | عملية المعالجة الحرارية الأساسية | التغيير الرئيسي في الخاصية |

|---|---|---|

| قابلية التشغيل الآلي والاستقرار | التلدين | يخفف الإجهاد الداخلي |

| أقصى صلابة ومقاومة للتآكل | التبريد السريع والتخمير | يزيد القوة، يقلل الهشاشة |

| المتانة ومقاومة الصدمات | التخمير / التطبيع | يعزز المتانة والليونة |

هل أنت مستعد لتحسين موادك؟

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية الفعالة. سواء كنت تقوم بتطوير سبائك جديدة أو ضمان مراقبة الجودة، فإن حلولنا تساعدك على تحقيق التوازن المثالي لخصائص المواد.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- هل يمكن تسخين غاز النيتروجين؟ استغل الحرارة الخاملة للدقة والسلامة

- ما الذي يوفر جوًا خاملًا؟ حقق السلامة والنقاء باستخدام النيتروجين أو الأرجون أو ثاني أكسيد الكربون

- لماذا يستخدم النيتروجين في الفرن؟ درع فعال من حيث التكلفة للعمليات عالية الحرارة

- كيف يمكننا تطوير جو خامل لتفاعل كيميائي؟ إتقان التحكم الدقيق في الغلاف الجوي لمختبرك

- ما هي الغازات المستخدمة في الأجواء الخاملة؟ اختر الغاز المناسب للبيئات غير التفاعلية