في الأساس، المعالجة الحرارية ليست عملية تطبقها على مادة ما؛ بل هي معلمة تصميم تملي المادة التي يجب عليك اختيارها. يتم تحديد اختيار المادة من خلال تركيبها الكيميائي، الذي يحدد قدرتها على الخضوع لتغيرات مجهرية محددة - تُعرف باسم التحولات الطورية - عند تعرضها لدورات حرارية. بدون العناصر المكونة المناسبة، لن تستجيب المادة للمعالجة الحرارية بطريقة يمكن التنبؤ بها أو مفيدة.

المبدأ الأساسي هو هذا: أنت تختار مادة بناءً على قدرتها الكامنة على التحول بالحرارة لتحقيق خصائصك الميكانيكية المستهدفة. تحدد كيمياء المادة، وخاصة محتوى السبائك، عمليات المعالجة الحرارية المحددة التي يمكن أن تخضع لها والتوازن النهائي للصلابة والقوة والمتانة التي يمكن أن تحققها.

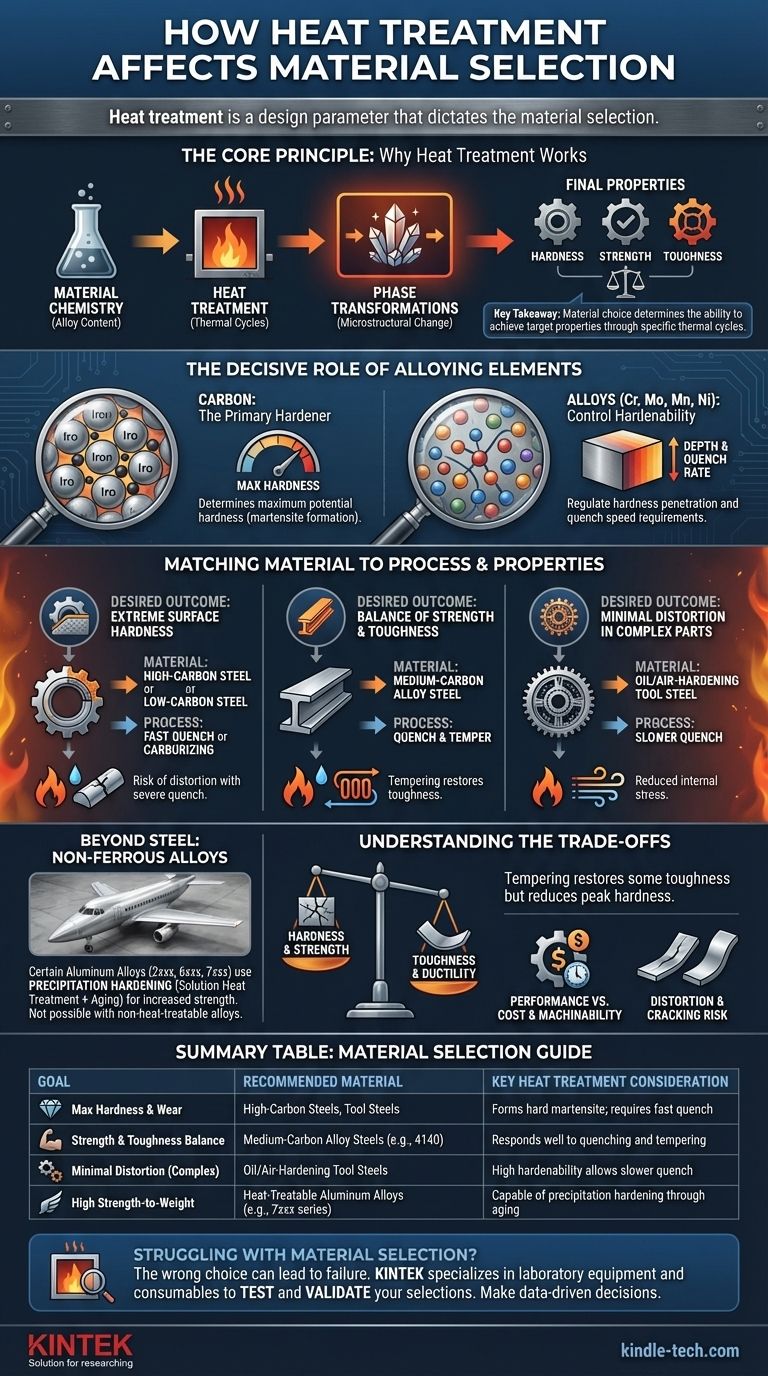

المبدأ الأساسي: لماذا تنجح المعالجة الحرارية

لاختيار المادة المناسبة، يجب عليك أولاً فهم الآلية التي تجعل المعالجة الحرارية فعالة. إنها ليست سحراً؛ بل هي معالجة مضبوطة للهيكل البلوري الداخلي للمادة.

التحولات الطورية: محرك التغيير

تعتمد معظم المعالجات الحرارية، وخاصة في الفولاذ، على عملية التحول الطوري. يؤدي تسخين الفولاذ فوق درجة حرارة حرجة إلى تغيير هيكله البلوري إلى طور يسمى الأوستنيت، الذي يتمتع بقدرة عالية على إذابة الكربون.

عند التبريد (الإخماد)، يتحول هذا الهيكل مرة أخرى. يؤدي الإخماد السريع جداً إلى حبس الكربون وتكوين المارتنسيت، وهو طور شديد الصلابة وهش. تؤدي معدلات التبريد الأبطأ إلى تكوين هياكل أكثر ليونة وأكثر قابلية للطرق مثل البيرلايت أو الباينيت. يجب أن تكون المادة التي تختارها قادرة على تكوين الأوستنيت في المقام الأول.

الدور الحاسم لعناصر السبائك

العناصر المحددة داخل السبيكة هي "الرافعات" التي تتحكم في كيفية استجابتها للمعالجة الحرارية.

في الفولاذ، الكربون هو العنصر الأساسي الذي يحدد الصلابة القصوى المحتملة. يسمح المزيد من الكربون بتكوين هيكل مارتنسيتي أكثر صلابة. ببساطة، لا يمكن تصليد الفولاذ منخفض الكربون بشكل كبير من خلال الإخماد، بغض النظر عن العملية.

عناصر أخرى مثل الكروم والموليبدينوم والمنغنيز والنيكل تتحكم في قابلية التصليد. هذا مقياس لمدى عمق اختراق الصلابة للمادة من السطح وكمية التباطؤ المطلوبة لتحقيق الصلابة الكاملة.

مطابقة المادة مع العملية والخصائص

إن نتيجتك المرغوبة تحدد بشكل مباشر اختيارك للمادة. لا يمكنك اختيار مادة في فراغ دون النظر في عملية المعالجة الحرارية والخصائص النهائية المطلوبة.

قابلية التصليد تملي الإخماد

يتطلب الفولاذ الكربوني العادي ذو قابلية التصليد المنخفضة إخماداً سريعاً وشديداً للغاية (على سبيل المثال، في الماء أو المحلول الملحي) ليصبح صلباً. يؤدي هذا إلى إجهاد داخلي هائل ويحمل خطراً كبيراً للتشوه أو التكسر، مما يجعله غير مناسب للأشكال المعقدة.

في المقابل، يمكن تصليد فولاذ السبائك ذو قابلية التصليد العالية من خلال إخماد أبطأ بكثير (على سبيل المثال، في الزيت أو حتى الهواء الساكن للفولاذ "المتصلد بالهواء"). يقلل هذا بشكل كبير من خطر التشوه، مما يجعل هذه السبائك ضرورية للأجزاء والأدوات والقوالب المعقدة.

محتوى الكربون يحدد الصلابة وحالة الاستخدام

إذا كان هدفك هو مكون ذو صلابة سطحية قصوى لمقاومة التآكل، فيجب عليك اختيار فولاذ عالي الكربون (على سبيل المثال، >0.60٪ كربون) أو فولاذ منخفض الكربون سيخضع لعملية تقسية سطحية مثل الكربنة.

إذا كان هدفك هو مكون هيكلي يتطلب متانة وقوة جيدتين، فستختار فولاذ متوسط الكربون (على سبيل المثال، 0.30٪ - 0.50٪ كربون) يمكن إخماده ثم تطبيعه لتحقيق توازن جيد في الخصائص.

ما وراء الفولاذ: السبائك غير الحديدية

ينطبق هذا المبدأ أيضاً على المعادن غير الحديدية. يتم اختيار بعض سبائك الألومنيوم (مثل السلاسل 2xxx و 6xxx و 7xxx) تحديداً لأنها يمكن أن تخضع لـ "التقسية بالترسيب". يتضمن ذلك معالجة حرارية محلول تليها شيخوخة لتكوين رواسب دقيقة داخل الهيكل البلوري للمعدن، مما يزيد بشكل كبير من قوته. لا يمكنك تحقيق ذلك باستخدام سبيكة غير قابلة للمعالجة الحرارية مثل السلسلة 5xxx.

فهم المفاضلات

اختيار المواد للمعالجة الحرارية هو دائماً توازن بين العوامل المتنافسة. إن إدراك هذه المفاضلات هو علامة المصمم الخبير.

الصلابة مقابل المتانة

هذه هي المفاضلة الأكثر أساسية. مع زيادة صلابة وقوة المادة من خلال المعالجة الحرارية، تنخفض متانتها (مقاومتها للكسر) وقابليتها للطرق. تصبح المادة أكثر هشاشة.

تُستخدم عملية التطبيع - إعادة تسخين جزء مُخمَد إلى درجة حرارة أقل - لاستعادة بعض المتانة، ولكن هذا يأتي على حساب تقليل بعض الصلابة القصوى. يحدد محتوى السبائك في مادتك نقطة البداية ونطاق هذه المفاضلة.

الأداء مقابل التكلفة وقابلية التشغيل الآلي

المواد عالية السبائك ذات قابلية التصليد والأداء الممتازين في درجات الحرارة العالية أغلى بكثير من الفولاذ الكربوني العادي.

علاوة على ذلك، غالباً ما تكون هذه السبائك أكثر صعوبة في التشغيل الآلي في حالتها الأولية (المُلدنة). يضيف هذا وقتاً وتكلفة للتصنيع، وهو عامل حاسم يجب موازنته مقابل الأداء المطلوب أثناء الخدمة.

خطر التشوه والكسر

كما ذكرنا، فإن اختيار المادة هو دفاعك الأساسي ضد التشوه والكسر أثناء الإخماد. يعد اختيار مادة ذات قابلية تصليد كافية فقط لمقطع الجزء - وليس أكثر - قراراً هندسياً رئيسياً. يعد استخدام فولاذ الأدوات المتصلد بالهواء لترس معقد اختياراً متعمداً للتخفيف من خطر التواء سيكون حتمياً مع فولاذ يتصلد بالماء.

اتخاذ خيار المادة الصحيح

يجب أن يسترشد اختيارك بالمحرك الأساسي لأداء مكونك.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل: اختر الفولاذ عالي الكربون أو الفولاذ الأداتي المتخصص المصمم لهذا الغرض.

- إذا كان تركيزك الأساسي هو توازن القوة والمتانة للأجزاء الهيكلية: اختر سبائك الفولاذ متوسطة الكربون (مثل 4140 أو 4340) التي تستجيب جيداً للإخماد والتطبيع.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأشكال الهندسية المعقدة: اختر فولاذ أدوات يتصلد بالزيت أو بالهواء بمحتوى سبائك عالٍ.

- إذا كان تركيزك الأساسي هو نسبة القوة إلى الوزن: اختر سبائك الألومنيوم القابلة للمعالجة الحرارية من السلاسل 2xxx أو 6xxx أو 7xxx.

في نهاية المطاف، يعد اختيار المادة المناسبة الخطوة الأولى والأكثر أهمية في التصميم الناجح لمكون مُعالج حرارياً.

جدول ملخص:

| هدف اختيار المادة | نوع المادة الموصى به | اعتبار المعالجة الحرارية الرئيسي |

|---|---|---|

| أقصى قدر من الصلابة ومقاومة التآكل | الفولاذ عالي الكربون، الفولاذ الأداتي | القدرة على تكوين مارتنسيت صلب؛ يتطلب إخماداً سريعاً |

| توازن القوة والمتانة | سبائك الفولاذ متوسطة الكربون (مثل 4140) | يستجيب جيداً للإخماد والتطبيع لتحقيق توازن الخصائص |

| أدنى قدر من التشوه في الأجزاء المعقدة | الفولاذ الأداتي المتصلد بالزيت/الهواء | تسمح قابلية التصليد العالية بإخماد أبطأ، مما يقلل الإجهاد |

| نسبة قوة إلى وزن عالية | سبائك الألومنيوم القابلة للمعالجة الحرارية (مثل السلسلة 7xxx) | القدرة على التقسية بالترسيب من خلال الشيخوخة |

هل تواجه صعوبة في اختيار المادة المناسبة لعملية المعالجة الحرارية الخاصة بك؟ قد يؤدي الاختيار الخاطئ إلى فشل الأجزاء أو التشوه المفرط أو الأداء غير الكافي. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية التي تحتاجها لاختبار والتحقق من صحة اختيارات المواد الخاصة بك. بدءاً من الأفران للدورات الحرارية الدقيقة وصولاً إلى أدوات التحليل للتحقق من البنية المجهرية، نساعدك على اتخاذ قرارات مستنيرة بالبيانات. اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لضمان تحقيق مشروعك التالي للخصائص والأداء المستهدفين.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي مزايا فرن التفريغ؟ تحقيق نقاء وتحكم فائقين في المعالجة الحرارية

- ما هي استخدامات فرن التفريغ؟ تحقيق نقاء وأداء لا مثيل له للمواد

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي أجزاء فرن التفريغ؟ دليل للأنظمة الأساسية للمعالجة الحرارية الدقيقة