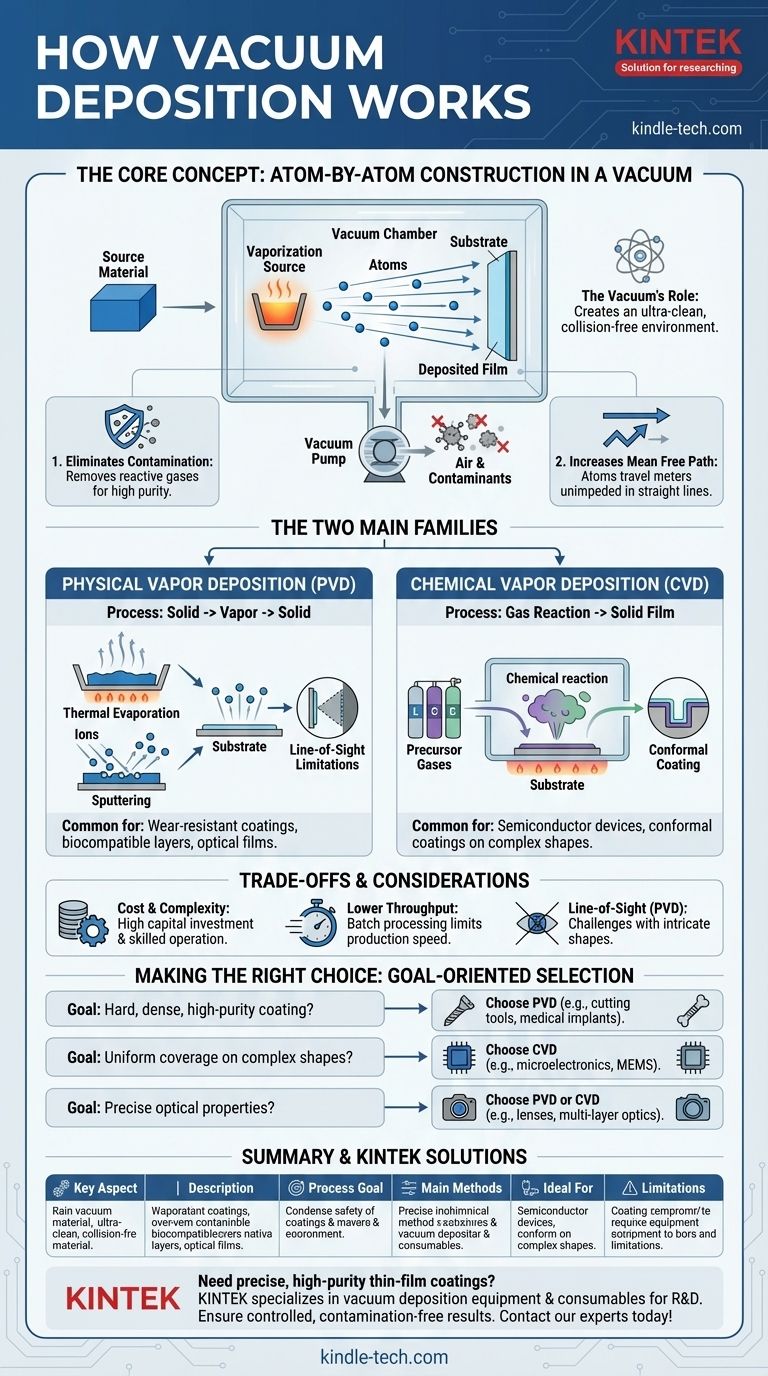

في جوهره، الترسيب الفراغي هو مجموعة من العمليات لتطبيق طبقات رقيقة للغاية وعالية النقاء من المواد على سطح ما. يتم ذلك داخل غرفة يتم فيها ضخ الهواء والغازات الأخرى لإنشاء فراغ. في هذه البيئة، يتم تحويل مادة المصدر إلى بخار، مما يسمح لذراتها أو جزيئاتها الفردية بالانتقال دون عوائق والارتباط بجسم مستهدف، يُعرف بالركيزة.

الفكرة الحاسمة هي أن الفراغ نفسه هو الأداة الأكثر أهمية في العملية. والغرض منه هو إنشاء بيئة فائقة النظافة وخالية من الاصطدامات تمكن من البناء الدقيق، ذرة بذرة، لفيلم بخصائص يتم التحكم فيها بعناية.

دور الفراغ: إنشاء مسار مثالي

تعتمد فعالية الترسيب الفراغي على ما تتيحه بيئة الفراغ. إنه ليس مجرد غياب للهواء، بل هو إنشاء مساحة شديدة التحكم للبناء على المستوى الذري.

القضاء على التلوث

يحتوي الغلاف الجوي العادي على غازات نشطة مثل الأكسجين والنيتروجين وبخار الماء. إذا كانت موجودة أثناء الترسيب، فإن هذه الجزيئات ستتصادم مع مادة الطلاء وترتبط بها كيميائيًا، مما يخلق شوائب ويغير خصائص الفيلم.

يزيل الفراغ هذه الملوثات المحتملة، مما يضمن أن الفيلم المترسب نقي كيميائيًا قدر الإمكان.

زيادة "متوسط المسار الحر"

يشير متوسط المسار الحر إلى متوسط المسافة التي يمكن أن يقطعها جسيم قبل الاصطدام بجسيم آخر. في الهواء عند مستوى سطح البحر، تكون هذه المسافة قصيرة بشكل لا يصدق — حوالي 68 نانومتر فقط.

من خلال إنشاء فراغ، يتم تمديد متوسط المسار الحر إلى أمتار. وهذا يضمن أن المادة المتبخرة تنتقل في خط مستقيم مباشرة من المصدر إلى الركيزة دون أن تتشتت أو تُحجب بواسطة جزيئات الهواء.

تمكين التحكم الدقيق

مع إزالة الغازات الجوية، يمكن للمهندسين إدخال غازات محددة وعالية النقاء بكميات دقيقة للمساعدة في العملية.

يمكن أن يكون هذا غازًا خاملًا مثل الأرجون لقصف مادة مصدر (التذرية) أو غازًا نشطًا مثل النيتروجين لتشكيل مركب جديد عمدًا (مثل نيتريد التيتانيوم) على سطح الركيزة. وهذا يمنح المشغلين تحكمًا كاملاً في التركيب النهائي للفيلم.

العائلتان الرئيسيتان للترسيب الفراغي

بينما "الترسيب الفراغي" مصطلح واسع، فإن الطرق تندرج عمومًا ضمن فئتين رئيسيتين بناءً على كيفية توليد المادة وترسيبها.

الترسيب الفيزيائي للبخار (PVD)

في PVD، تبدأ مادة الطلاء كصلب وتتحول إلى بخار من خلال عملية فيزيائية بحتة. ثم ينتقل هذا البخار عبر الفراغ ويتكثف على الركيزة.

مادة الفيلم النهائي هي نفسها مادة المصدر. تشمل طرق PVD الشائعة التبخير الحراري (تسخين مادة حتى تتبخر) والتذرية (قصف مادة بأيونات عالية الطاقة).

الترسيب الكيميائي للبخار (CVD)

في CVD، تستخدم العملية تفاعلات كيميائية لإنشاء الفيلم. يتم إدخال غاز أو أكثر من الغازات الأولية إلى غرفة الفراغ.

تتفاعل هذه الغازات على سطح الركيزة الساخن أو بالقرب منه، ويكون أحد المنتجات الثانوية لهذا التفاعل الكيميائي هو المادة الصلبة التي تشكل الفيلم. هذه الطريقة ممتازة لإنشاء طلاءات موحدة للغاية، أو "مطابقة"، على الأشكال المعقدة.

فهم المقايضات

على الرغم من قوته، فإن الترسيب الفراغي ليس حلاً عالميًا. يأتي مع مجموعة مميزة من القيود التشغيلية والفيزيائية التي يجب أخذها في الاعتبار.

التكلفة والتعقيد

تمثل أنظمة الفراغ، بما في ذلك الغرف والمضخات عالية الطاقة ووحدات التحكم في العمليات، استثمارًا رأسماليًا كبيرًا. كما أنها تتطلب فنيين مدربين للتشغيل والصيانة، مما يزيد من التكلفة الإجمالية.

إنتاجية أقل

تُجرى معظم عمليات الترسيب الفراغي على دفعات، حيث يجب تحميل مجموعة من الأجزاء، وإغلاق الغرفة وضخها، وتشغيل العملية، وتهوية الغرفة. تحد هذه الدورة من سرعة الإنتاج مقارنة بالعمليات المستمرة مثل الطلاء الكهربائي أو الطلاء بالرش.

قيود خط الرؤية

في العديد من عمليات PVD، يمكن أن يتشكل الطلاء فقط على الأسطح التي لها خط رؤية مباشر وغير منقطع لمصدر التبخير. وهذا يجعل من الصعب طلاء الأشكال المعقدة ذات الأسطح المخفية أو التجاويف العميقة بشكل موحد.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام الترسيب الفراغي، وأي طريقة تختار، كليًا على الخصائص المطلوبة للفيلم النهائي وهندسة الجزء الذي يتم طلاؤه.

- إذا كان تركيزك الأساسي هو طلاء صلب وكثيف وعالي النقاء: غالبًا ما يكون PVD هو الخيار الأفضل لتطبيقات مثل الطلاءات المقاومة للتآكل على أدوات القطع أو الطبقات المتوافقة حيويًا على الغرسات الطبية.

- إذا كان تركيزك الأساسي هو تغطية موحدة تمامًا على الأشكال المعقدة: يتفوق CVD في إنشاء طلاءات مطابقة، مما يجعله حجر الزاوية في صناعة أشباه الموصلات لطلاء المكونات الإلكترونية الدقيقة المعقدة.

- إذا كان تركيزك الأساسي هو الخصائص البصرية الدقيقة: يستخدم كل من PVD و CVD لإنشاء طلاءات متعددة الطبقات على العدسات والبصريات، حيث يكون التحكم الدقيق في السماكة ومعامل الانكسار أمرًا بالغ الأهمية للأداء.

في النهاية، يمكّنك فهم هذه المبادئ الأساسية من اختيار استراتيجية الترسيب التي تتوافق بشكل أفضل مع متطلبات المواد والأداء لديك.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| هدف العملية | تطبيق طبقات رقيقة وعالية النقاء من المواد على ركيزة (مثل رقاقة السيليكون، أداة، عدسة). |

| الآلية الأساسية | تبخير مادة مصدر في غرفة فراغ؛ تنتقل الذرات دون عوائق لطلاء الهدف. |

| الطرق الرئيسية | PVD (الترسيب الفيزيائي للبخار): تبخير مصدر صلب (مثل التذرية، التبخير). CVD (الترسيب الكيميائي للبخار): استخدام تفاعلات الغاز لترسيب الأغشية الصلبة. |

| مثالي لـ | أشباه الموصلات، الطلاءات البصرية، الأجهزة الطبية، وطلاءات الأدوات المقاومة للتآكل. |

| القيود | تكلفة المعدات العالية، المعالجة على دفعات (إنتاجية أقل)، تحديات طلاء خط الرؤية (PVD). |

هل تحتاج إلى طلاءات أغشية رقيقة دقيقة وعالية النقاء لمختبرك أو إنتاجك؟ تتخصص KINTEK في معدات ومستهلكات الترسيب الفراغي للمختبرات وفرق البحث والتطوير. سواء كنت تقوم بتطوير أشباه الموصلات أو المكونات البصرية أو الأجهزة الطبية، فإن حلولنا تضمن نتائج خاضعة للتحكم وخالية من التلوث. اتصل بخبرائنا اليوم لمناقشة متطلبات الطلاء الخاصة بك واستكشاف كيف يمكن لـ KINTEK تعزيز أداء موادك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- كيف تحسن أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) طلاءات الكربون الشبيه بالألماس (DLC) على الغرسات؟ شرح المتانة الفائقة والتوافق الحيوي

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد