في جوهره، يتم تطبيق طلاء الكربون الشبيه بالماس (DLC) باستخدام عملية غرفة تفريغ حيث يتم إنشاء بلازما عالية الطاقة من مصدر هيدروكربوني. تقوم هذه البلازما بتفكيك المادة المصدر إلى أيونات كربون وهيدروجين، والتي يتم تسريعها بعد ذلك وترسيبها على سطح المكون المستهدف. عندما تقصف هذه الأيونات السطح، فإنها ترتبط وتُعاد "تكوينها" لتشكيل طبقة كربونية غير متبلورة صلبة وكثيفة وناعمة للغاية بخصائص شبيهة بالماس.

المبدأ الأساسي ليس الطلاء أو التغطية، بل بناء سطح جديد، ذرة بذرة. تحول عملية التفريغ عالية الطاقة الغاز إلى طبقة صلبة مرتبطة ذريًا بالمكون، مما يمنحه صلابة استثنائية وليونة.

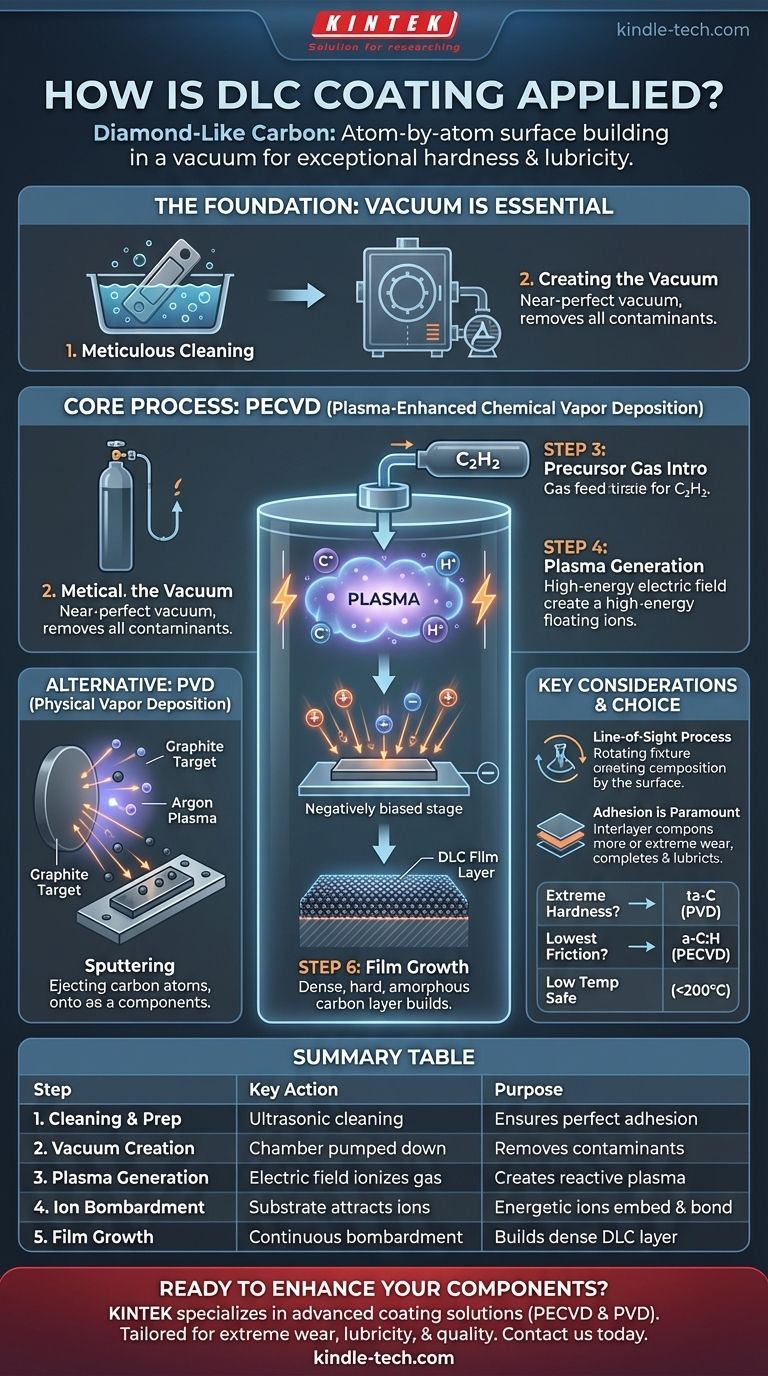

الأساس: لماذا الفراغ ضروري؟

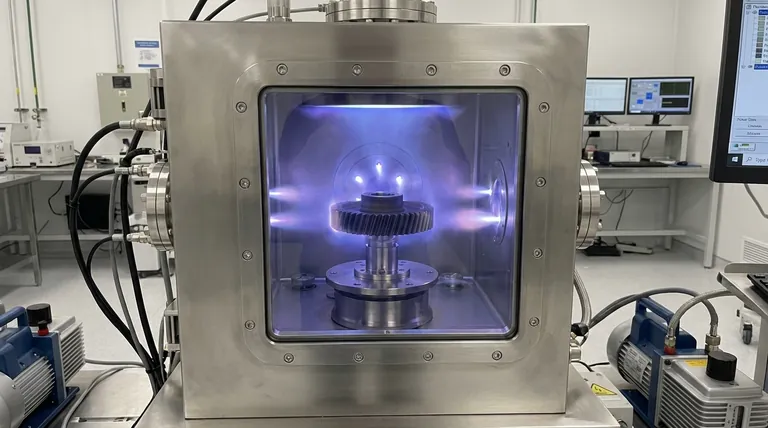

قبل تطبيق أي طلاء، يجب أن تتم العملية في بيئة محكمة. تحدث عملية الترسيب بأكملها داخل غرفة تفريغ محكمة الإغلاق.

الخطوة 1: التنظيف الدقيق

العامل الأكثر أهمية لنجاح الطلاء هو نظافة الركيزة. أي زيت أو شحم أو ملوث مجهري سيمنع طبقة DLC من الالتصاق بشكل صحيح، مما يؤدي إلى ضعف الالتصاق والفشل. تمر الأجزاء بعملية تنظيف متعددة المراحل، غالبًا ما تكون بالموجات فوق الصوتية.

الخطوة 2: إنشاء الفراغ

يتم تحميل المكونات المُجهزة في الغرفة، ثم يتم ضخها لإنشاء فراغ شبه مثالي. هذا يزيل جميع الغازات الجوية والملوثات المحتملة، مما يضمن أن الذرات الوحيدة الموجودة هي تلك التي تم إدخالها عمدًا لعملية الطلاء.

العملية الأساسية: الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)

الطريقة الموصوفة في مصدرك هي شكل من أشكال PECVD، وهي إحدى الطرق الأكثر شيوعًا لتطبيق DLC. تستخدم غازًا أوليًا كمصدر لذرات الكربون.

الخطوة 3: إدخال الغاز الأولي

يتم إدخال كمية دقيقة من غاز هيدروكربوني، مثل الأسيتيلين (C₂H₂)، إلى غرفة التفريغ. يحتوي هذا الغاز على ذرات الكربون والهيدروجين الأساسية اللازمة لتشكيل الطلاء.

الخطوة 4: توليد البلازما

يتم تطبيق مجال كهربائي قوي داخل الغرفة. هذه الطاقة الهائلة تجرد الإلكترونات من جزيئات الغاز، وتفككها وتخلق غازًا متوهجًا ومتأينًا يُعرف باسم البلازما. هذه البلازما هي مزيج شديد التفاعل من أيونات الكربون وأيونات الهيدروجين وشظايا جزيئية أخرى.

الخطوة 5: الترسيب عبر قصف الأيونات

يتم إعطاء المكون المراد طلاؤه (الركيزة) انحيازًا كهربائيًا سالبًا. هذا يجذب الأيونات المشحونة إيجابًا من البلازما، مما يتسبب في تسريعها وقصف السطح بطاقة كبيرة. هذا هو عمل "الرش" الذي يصفه مصدرك.

الخطوة 6: نمو الفيلم

عندما تضرب أيونات الكربون والهيدروجين النشطة السطح، فإنها تتغلغل فيه وتشكل روابط تساهمية قوية مع الركيزة ومع بعضها البعض. هذا القصف المستمر يبني طبقة DLC طبقة تلو الأخرى، مما يخلق بنية غير متبلورة كثيفة وصلبة وناعمة ذريًا.

طريقة بديلة: الترسيب الفيزيائي للبخار (PVD)

من المهم معرفة أن PECVD ليست الطريقة الوحيدة. PVD هي تقنية شائعة أخرى، تبدأ بمادة صلبة بدلاً من الغاز.

كيف يختلف PVD

في عملية PVD مثل التذرية، يتم استخدام كتلة صلبة من الجرافيت عالي النقاء كهدف. بدلاً من غاز هيدروكربوني، يتم إدخال غاز خامل مثل الأرجون وتأيينه لإنشاء بلازما. تُستخدم بلازما الأرجون هذه لقصف هدف الجرافيت، مما يؤدي إلى إزاحة ذرات الكربون ماديًا، أو "تذريتها"، والتي تنتقل بعد ذلك عبر الفراغ وتترسب على المكون.

فهم المقايضات والاعتبارات الرئيسية

تطبيق طلاء DLC هو عملية هندسية معقدة ذات قيود وفوائد محددة تملي استخدامها.

إنها عملية "خط البصر"

تنتقل أيونات البلازما في خطوط مستقيمة نسبيًا. هذا يعني أن أي سطح "مخفي" أو له أشكال هندسية داخلية عميقة ومعقدة لن يتلقى طلاءً موحدًا. غالبًا ما تحتاج الأجزاء إلى تركيبها على تجهيزات معقدة تدور أثناء العملية لضمان تغطية متساوية.

الالتصاق أمر بالغ الأهمية

طبقة DLC صلبة بشكل لا يصدق، لكنها متينة فقط بقدر ارتباطها بالمادة الموجودة تحتها. غالبًا ما يتم ترسيب "طبقة بينية" رقيقة جدًا من مادة مختلفة، مثل الكروم أو السيليكون، أولاً لتعمل كمادة لاصقة ذرية بين الركيزة وطبقة DLC النهائية.

ليست كل DLC متماثلة

من خلال التحكم في معلمات العملية - مثل كمية الهيدروجين في الغاز الأولي أو طاقة البلازما - يمكن للمهندسين ضبط الخصائص النهائية بدقة. ينتج عن هذا أنواع مختلفة من DLC، من الإصدارات المهدرجة (a-C:H) شديدة الانزلاق إلى الإصدارات الخالية من الهيدروجين (ta-C) شديدة الصلابة.

اتخاذ القرار الصحيح لهدفك

يتم اختيار طريقة ونوع DLC بناءً على النتيجة المرجوة للمكون.

- إذا كان تركيزك الأساسي على الصلابة القصوى ومقاومة التآكل: فإن DLC الخالي من الهيدروجين (ta-C)، والذي يتم تطبيقه غالبًا عبر عملية قوس PVD، هو الخيار الأفضل عادةً.

- إذا كان تركيزك الأساسي على أقل احتكاك ممكن (المرونة): فإن DLC المهدرج (a-C:H) المطبق عبر PECVD غالبًا ما يكون الحل الأكثر فعالية واقتصادية.

- إذا كان مكونك حساسًا لدرجات الحرارة العالية: تعتبر جميع عمليات DLC "درجة حرارة منخفضة" (عادةً أقل من 200 درجة مئوية)، مما يجعلها آمنة للفولاذ المعالج حراريًا والمواد الحساسة الأخرى.

في النهاية، يكشف فهم كيفية تطبيق DLC أنها عملية هندسية دقيقة مصممة لتعزيز الخصائص السطحية للمادة بشكل أساسي.

جدول الملخص:

| خطوة العملية | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. التنظيف والتحضير | تنظيف الركيزة بالموجات فوق الصوتية | يضمن التصاقًا مثاليًا عن طريق إزالة الملوثات |

| 2. إنشاء الفراغ | يتم ضخ الغرفة | يزيل الغازات الجوية والملوثات |

| 3. توليد البلازما | المجال الكهربائي يؤين الغاز الأولي | يخلق بلازما تفاعلية من أيونات الكربون/الهيدروجين |

| 4. قصف الأيونات | الركيزة ذات الانحياز السلبي تجذب الأيونات | تتغلغل الأيونات النشطة وترتبط بالسطح |

| 5. نمو الفيلم | قصف مستمر للأيونات | يبني طبقة كربونية غير متبلورة كثيفة وصلبة ذرة بذرة |

هل أنت مستعد لتعزيز مكوناتك بطلاء DLC عالي الأداء؟

في KINTEK، نحن متخصصون في حلول الطلاء المتقدمة للمختبرات والمصنعين. تضمن خبرتنا في عمليات PECVD و PVD أن تكتسب أجزائك الخصائص السطحية الدقيقة التي تحتاجها - سواء كانت لمقاومة التآكل الشديد، أو ليونة فائقة، أو حماية من التآكل.

نحن نقدم:

- حلول طلاء مخصصة: اختر من بين المهدرجة (a-C:H) للاحتكاك المنخفض أو الخالية من الهيدروجين (ta-C) لأقصى صلابة.

- الدقة والجودة: تضمن عمليات التفريغ المتحكم بها لدينا طلاءات موحدة وملتصقة حتى على الأشكال الهندسية الأكثر تعقيدًا.

- دعم الخبراء: من اختيار المواد إلى تحليل ما بعد الطلاء، فريقنا هنا لضمان نجاح مشروعك.

اتصل بنا اليوم لمناقشة كيف يمكن لطلاء KINTEK DLC أن يحل تحديات التآكل والاحتكاك لديك.

احصل على عرض أسعار وناقش مشروعك

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة