إن مدة المعالجة الحرارية ليست رقمًا واحدًا بل متغيرًا محسوبًا، يتراوح من أقل من ساعة للأجزاء الصغيرة والبسيطة إلى عدة أيام للمكونات السبائكية الكبيرة والمعقدة. يتم تحديد الوقت الإجمالي من خلال وصفة دقيقة تشمل تكوين المعدن وسمكه والخصائص النهائية المطلوبة.

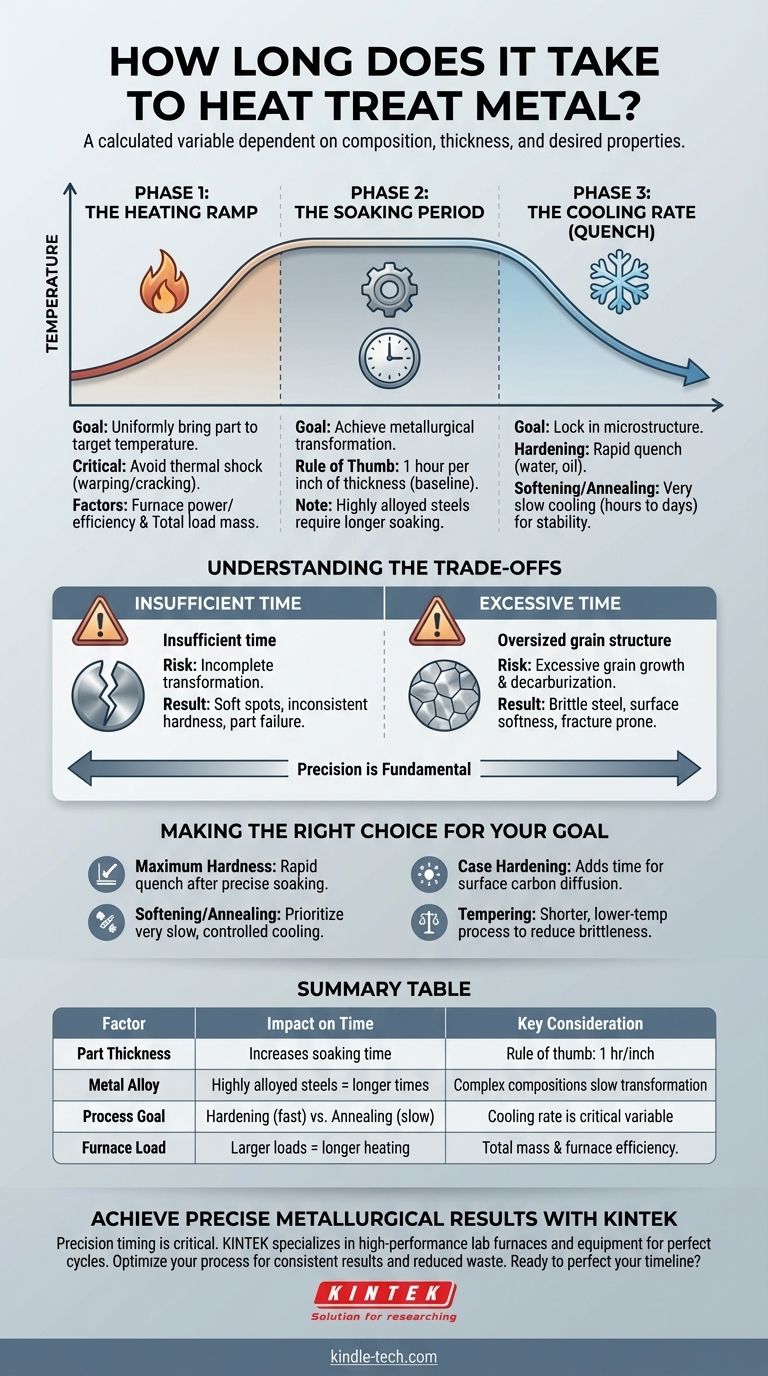

المبدأ الأساسي الذي يجب فهمه هو أن وقت المعالجة الحرارية هو دالة لثلاث مراحل متميزة: التسخين إلى درجة الحرارة، والنقع عند درجة الحرارة، والتبريد مرة أخرى إلى درجة حرارة الغرفة. غالبًا ما تكون مرحلة النقع، التي تسمح للتركيب الداخلي للمعدن بالتحول، هي العنصر الأكثر أهمية واستهلاكًا للوقت.

المراحل الثلاث التي تحدد الوقت الإجمالي

تتبع كل عملية معالجة حرارية، سواء كانت للتقسية أو التليين أو تخفيف الإجهاد، ملفًا حراريًا. يتم التحكم في مدة كل مرحلة من خلال مبادئ فيزيائية مختلفة.

المرحلة 1: منحدر التسخين

الهدف من هذه المرحلة هو إحضار الجزء بأكمله، بما في ذلك قلبه، إلى درجة الحرارة المستهدفة بشكل موحد.

التسرع في هذه المرحلة يمكن أن يسبب صدمة حرارية، مما يؤدي إلى التواء أو تشقق، خاصة في الأشكال الهندسية المعقدة.

العوامل الأساسية التي تتحكم في وقت التسخين هي طاقة الفرن وكفاءتها والكتلة الإجمالية للحمولة التي يتم تسخينها. من الطبيعي أن تستغرق الفرن الكبيرة المعبأة بأجزاء ثقيلة وقتًا أطول للوصول إلى درجة الحرارة من الفرن الصغيرة التي تحتوي على جزء واحد.

المرحلة 2: فترة النقع

هذه هي المرحلة الأكثر أهمية لتحقيق التحول المعدني المطلوب. يتم تثبيت الجزء عند درجة حرارة معينة للسماح لتركيبه البلوري الداخلي بالتغير بشكل موحد.

القاعدة العامة الأكثر شيوعًا لوقت النقع هي ساعة واحدة لكل بوصة من السماكة عند أسمك مقطع عرضي للجزء.

ومع ذلك، هذا مجرد خط أساس. السبائك الفولاذية عالية السبائك، مثل فولاذ الأدوات، تحتوي على عناصر تبطئ التحول الداخلي، مما يتطلب أوقات نقع أطول بكثير من الفولاذ الكربوني البسيط.

المرحلة 3: معدل التبريد (الإخماد)

تحدد المرحلة النهائية خصائص الحالة النهائية للمعدن. تحدد سرعة التبريد بنية مجهرية محددة.

تتطلب التقسية تبريدًا سريعًا جدًا (إخمادًا) في وسط مثل الماء أو المحلول الملحي أو الزيت. في حين أن الإخماد نفسه سريع، فإن اختيار المادة المخمِدة وطريقة التحريك أمر بالغ الأهمية.

يتطلب التليين (التخمير) أو تخفيف الإجهاد معدل تبريد بطيئًا جدًا، وغالبًا ما يتم تحقيقه عن طريق ترك الأجزاء تبرد داخل الفرن على مدى ساعات أو حتى أيام. يسمح هذا للتركيب المجهري بإعادة التشكيل في حالته الأكثر ليونة واستقرارًا.

فهم المفاضلات

الانحراف عن الوقت الصحيح في أي مرحلة يمثل خطرًا كبيرًا. الدقة ليست اختيارية؛ إنها أساسية لتحقيق نتيجة ناجحة.

مخاطر الوقت غير الكافي

التسرع في العملية، وخاصة فترة النقع، هو سبب شائع للفشل.

إذا لم يتم نقع الجزء لفترة كافية، فسيكون التحول المعدني غير مكتمل. يؤدي هذا إلى ظهور بقع لينة، وصلابة غير متسقة، وجزء يفشل في تلبية مواصفات أدائه.

مشاكل الوقت المفرط

المزيد ليس أفضل. قد يكون تثبيت الجزء عند درجة الحرارة لفترة طويلة ضارًا بنفس القدر مثل عدم تثبيته لفترة كافية.

الخطر الأساسي هو نمو الحبيبات المفرط. هذا يجعل الفولاذ هشًا وعرضة للكسر، حتى لو كان يلبي متطلبات الصلابة.

خطر آخر هو إزالة الكربنة، حيث يتسرب الكربون من سطح الفولاذ، تاركًا طبقة خارجية لينة عديمة الفائدة لمقاومة التآكل.

اتخاذ الخيار الصحيح لهدفك

يحدد هدفك المحدد العملية المطلوبة وتوقيتها. استخدم المواصفات المعدنية للسبائك كدليل أساسي لك، ولكن ضع في اعتبارك هذه المبادئ العامة.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة والقوة: إعطاء الأولوية للإخماد السريع والمتحكم فيه بعد فترة نقع دقيقة محسوبة للسبائك والسماكة.

- إذا كان تركيزك الأساسي هو التليين أو تخفيف الإجهاد (التخمير): المتغير الحاسم هو معدل تبريد بطيء ومتحكم فيه للغاية، والذي سيكون الجزء الأكثر استهلاكًا للوقت في العملية.

- إذا كان تركيزك الأساسي هو تقسية السطح (صلابة السطح): العمليات مثل الكربنة تضيف وقتًا، حيث يجب نقع الجزء لعدة ساعات للسماح للكربون بالانتشار في السطح قبل الإخماد النهائي للتقسية.

- إذا كان تركيزك الأساسي هو الموازنة بين المتانة والصلابة (التطبيع): هذه عملية ثانوية بدرجة حرارة أقل تتم بعد التقسية. عادة ما تكون أقصر، وغالبًا ما تستمر لبضع ساعات فقط، ولكنها حاسمة لتقليل الهشاشة.

في نهاية المطاف، الوقت المطلوب هو الوقت الذي يستغرقه تحقيق التركيب المعدني الدقيق الذي يتطلبه تطبيقك.

جدول ملخص:

| العامل | التأثير على الوقت | الاعتبار الرئيسي |

|---|---|---|

| سماكة الجزء | تزيد وقت النقع | القاعدة العامة: ساعة واحدة لكل بوصة من السماكة |

| سبائك المعادن | تتطلب الفولاذات عالية السبائك أوقاتًا أطول | التركيبات المعقدة تبطئ التحول الداخلي |

| هدف العملية | التقسية (إخماد سريع) مقابل التخمير (تبريد بطيء) | معدل التبريد هو متغير الوقت الحاسم |

| حمولة الفرن | الأحمال الأكبر والأثقل تستغرق وقتًا أطول للتسخين | الكتلة الإجمالية وكفاءة الفرن أساسيتان |

تحقيق نتائج معدنية دقيقة مع KINTEK

يعد فهم التوقيت الدقيق لكل مرحلة من مراحل المعالجة الحرارية أمرًا بالغ الأهمية لتحقيق الصلابة والقوة والمتانة المطلوبة في مكوناتك المعدنية. يمكن أن تؤدي النتائج غير المتسقة إلى فشل الأجزاء، وإهدار المواد، وتأخيرات في الإنتاج.

تتخصص KINTEK في توفير أفران ومعدات المختبرات عالية الأداء التي تحتاجها لتنفيذ دورات معالجة حرارية مثالية في كل مرة. توفر حلولنا التحكم الدقيق في درجة الحرارة والتسخين الموحد الضروريين لأوقات النقع الدقيقة ومعدلات التبريد المتحكم فيها.

دعنا نساعدك في تحسين عمليتك:

- اختر الفرن المناسب لسبائكك وحجم الجزء الخاص بك.

- ضمان نتائج متسقة باستخدام معدات مصممة للموثوقية.

- توفير الوقت وتقليل الهدر من خلال تحقيق التحولات المعدنية الصحيحة.

هل أنت مستعد لإتقان جدول المعالجة الحرارية الخاص بك؟ اتصل بخبرائنا اليوم لمناقشة الاحتياجات المحددة لمختبرك واكتشاف كيف يمكن لمعدات KINTEK أن تجلب الدقة والكفاءة إلى سير عملك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي استخدامات فرن التفريغ؟ تحقيق نقاء وأداء لا مثيل له للمواد

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة حرارية عالية النقاء للمكونات الفائقة

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هو معدل التسرب لفرن التفريغ؟ ضمان نقاء العملية وقابليتها للتكرار