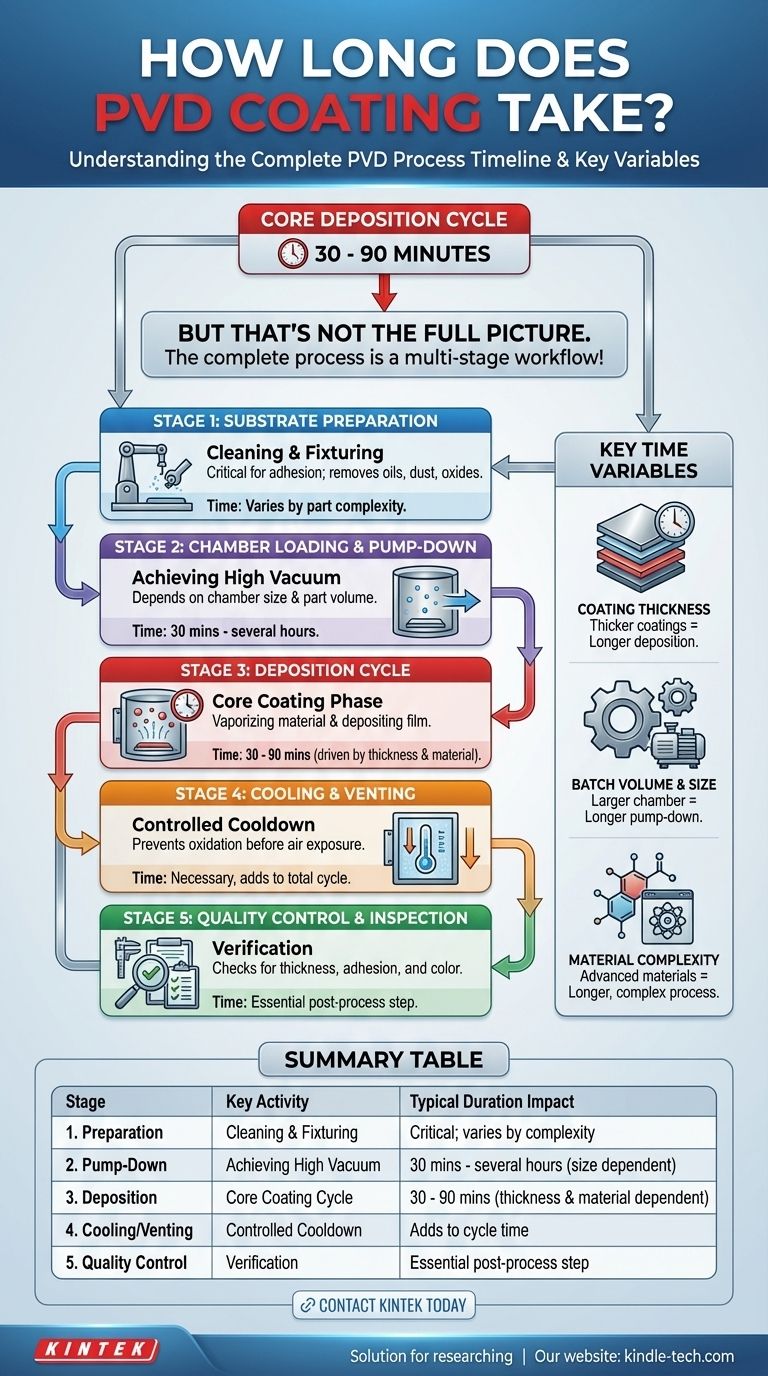

بالنسبة للدفعة القياسية، تستغرق عملية طلاء PVD الأساسية التي تحدث داخل غرفة التفريغ عادةً ما بين 30 و 90 دقيقة. ومع ذلك، فإن وقت الترسيب هذا لا يمثل سوى جزء صغير من إجمالي الوقت المستغرق. الدورة الكاملة، من التحضير الأولي للقطعة إلى الفحص النهائي للجودة، هي سير عمل متعدد المراحل حيث غالبًا ما تحدد العوامل خارج الغرفة المدة الإجمالية.

بينما تكون دورة الترسيب بالمكنسة الكهربائية نفسها قصيرة نسبيًا، فإن إجمالي وقت العملية يعتمد بشكل أساسي على تحضير الركيزة، وتفريغ الغرفة، وسمك الطلاء المطلوب، ومراقبة الجودة بعد العملية. التركيز فقط على الوقت داخل الغرفة هو تبسيط شائع.

تفكيك الجدول الزمني الكلي لـ PVD

لتقدير الوقت بدقة، يجب أن تفهم أن PVD ليست إجراءً واحدًا بل هي سلسلة من المراحل الحرجة. تساهم كل مرحلة في إجمالي الوقت المطلوب لإنتاج مكون مطلي نهائي.

المرحلة 1: تحضير الركيزة والتنظيف

قبل أن يبدأ أي طلاء، يجب أن تكون القطعة المراد طلاؤها (الـ ركيزة) نظيفة تمامًا. هذا أمر غير قابل للتفاوض لضمان التصاق الطلاء بشكل صحيح.

تتضمن هذه المرحلة إزالة أي زيوت أو شحوم أو غبار أو أكاسيد من السطح من خلال طرق تنظيف كيميائية وميكانيكية مختلفة. التحضير غير الكافي هو سبب رئيسي لفشل الطلاء.

المرحلة 2: تحميل الغرفة وتفريغ الهواء

بمجرد تنظيف الأجزاء، يتم تحميلها في مثبتات ووضعها داخل غرفة PVD. ثم يتم إغلاق الغرفة، ويبدأ نظام تفريغ قوي في إخلاء الهواء.

لا يتم تحقيق بيئة التفريغ العالي الضرورية على الفور. يعتمد الوقت المطلوب لمرحلة "تفريغ الهواء" هذه على حجم الغرفة ونظافة الأجزاء والمثبتات الداخلية. يمكن أن تستغرق هذه الخطوة وحدها قدرًا كبيرًا من الوقت.

المرحلة 3: دورة الترسيب

هذه هي مرحلة "الطلاء" الأساسية وهي ما يتم قياسه عادةً في الإطار الزمني من 30 إلى 90 دقيقة. تتضمن تسخين الركائز ثم استخدام مصدر طاقة عالي لتبخير مادة مصدر صلبة (الهدف).

تنتقل هذه الذرات المتبخرة عبر الفراغ وتتكثف على الركائز، مكونة طبقة رقيقة وكثيفة وعالية الالتصاق، ذرة بذرة. يتم تحديد المدة الدقيقة لهذه الخطوة بواسطة مادة الطلاء المحددة والسمك النهائي المطلوب.

المرحلة 4: التبريد والتهوية

بعد اكتمال الترسيب، يجب أن تبرد الأجزاء داخل غرفة التفريغ. محاولة تعريض المكونات الساخنة للهواء يمكن أن تسبب الأكسدة وتضر بسطح الطلاء.

بمجرد تبريدها إلى درجة حرارة آمنة، يتم تهوية الغرفة ببطء بغاز خامل قبل إعادتها إلى الضغط الجوي، مما يسمح بفتح الأبواب وإزالة الأجزاء.

المرحلة 5: مراقبة الجودة والتفتيش

لا تنتهي العملية عندما تغادر الأجزاء الغرفة. تخضع كل دفعة عادةً لـ مراقبة الجودة (QC) لضمان استيفائها للمواصفات.

قد يتضمن ذلك استخدام معدات متقدمة مثل جهاز الفلورة بالأشعة السينية (XRF) للتحقق من سمك الطلاء وتركيبه أو مقياس الطيف الضوئي لتأكيد اتساق اللون.

فهم المتغيرات الزمنية الرئيسية

مدة عملية PVD ليست ثابتة. إنها نتيجة ديناميكية تعتمد على عدة مفاضلات بين السرعة والتكلفة وجودة الطلاء النهائية.

سمك الطلاء مقابل وقت الترسيب

هذه هي العلاقة الأكثر مباشرة. يتطلب الطلاء الأكثر سمكًا تبخير وترسيب المزيد من المواد على الركيزة، مما يطيل بشكل مباشر وقت دورة الترسيب.

حجم الركيزة وحجم الدفعة

تتطلب الأجزاء الفردية الأكبر أو حجم أكبر من الأجزاء غرفة تفريغ أكبر. تحتوي الغرفة الأكبر على المزيد من الغاز الجوي لإزالته، مما يؤدي إلى وقت تفريغ أطول. كما تتطلب وقتًا أطول لتحقيق تسخين موحد.

مادة الطلاء والتعقيد

غالبًا ما يكون ترسيب معدن بسيط أحادي العنصر أسرع من إنشاء مركب معقد. تتطلب بعض الطلاءات المتقدمة تفاعل المعدن المتبخر مع غازات محددة (مثل النيتروجين أو الأكسجين) داخل الغرفة، مما يضيف تعقيدًا ووقتًا لخطوات التحكم في العملية.

تقدير وقت عملية PVD الخاص بك

للحصول على تقدير واقعي لمشروعك، يجب أن تأخذ في الاعتبار هدفك الأساسي. تتغير الإجابة بناءً على ما إذا كنت تسعى لتحقيق السرعة أو الجودة أو إنتاجية الإنتاج.

- إذا كان تركيزك الأساسي هو سرعة الإنجاز: استخدم طلاءات قياسية أرق على أجزاء أصغر لتقليل وقت التفريغ ودورة الترسيب.

- إذا كان تركيزك الأساسي هو الأداء والجودة: توقع أوقات انتظار أطول لاستيعاب الطلاءات السميكة والمواد المعقدة ومراقبة الجودة الشاملة اللازمة للتحقق من النتائج.

- إذا كان تركيزك الأساسي هو الإنتاج على نطاق واسع: مفتاح تحسين الإنتاجية هو تحسين سير العمل حول الغرفة، بما في ذلك استراتيجيات التنظيف المسبق وتحميل الدفعات، حيث غالبًا ما تكون هذه هي العوائق الأكبر من دورة الترسيب نفسها.

يسمح لك فهم هذه المراحل والمتغيرات الفردية بتجاوز تقدير الوقت البسيط والتخطيط الاستراتيجي لعملية التصنيع الخاصة بك للحصول على أفضل النتائج.

جدول ملخص:

| المرحلة | النشاط الرئيسي | تأثير المدة النموذجية |

|---|---|---|

| 1. التحضير | تنظيف الركيزة والتثبيت | حاسم للالتصاق؛ يختلف حسب تعقيد الجزء |

| 2. تفريغ الهواء | تحقيق فراغ عالٍ | 30 دقيقة - عدة ساعات (يعتمد على حجم الغرفة) |

| 3. الترسيب | دورة الطلاء الأساسية | 30 - 90 دقيقة (يعتمد على سمك الطلاء والمادة) |

| 4. التبريد/التهوية | تبريد متحكم فيه | ضروري لمنع الأكسدة؛ يضيف إلى وقت الدورة |

| 5. مراقبة الجودة | التحقق من السمك واللون | أساسي لضمان الجودة؛ خطوة ما بعد العملية |

هل تحتاج إلى جدول زمني دقيق لطلاء PVD لمكوناتك المحددة؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية لعمليات الطلاء المتقدمة. تضمن خبرتنا حصولك على تقديرات دقيقة ونتائج مثالية، سواء كنت تعطي الأولوية للسرعة أو الجودة أو الإنتاج بكميات كبيرة.

اتصل بنا اليوم لمناقشة متطلبات مشروعك واكتشاف كيف يمكن لـ KINTEK تبسيط سير عمل طلاء PVD الخاص بك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما