من الناحية الفنية، لا يوجد عدد ثابت لعدد المرات التي يمكن فيها معالجة المعدن حرارياً. بالنسبة لعمليات مثل تصليد الفولاذ الشائع وإخماده، يمكن غالباً إعادة معالجة الجزء عدة مرات، بشرط أن يتم تحضيره بشكل صحيح قبل كل دورة. ومع ذلك، فإن السؤال الأكثر أهمية ليس "كم مرة"، بل "ما هي العواقب التراكمية، والسلبية غالباً، لكل دورة؟"

كل دورة معالجة حرارية هي فرصة لتغيير خصائص المعدن، ولكنها أيضاً تُدخل مخاطر لا رجعة فيها. الحد الحقيقي ليس رقماً، بل هو النقطة التي يصبح عندها تدهور المادة—من خلال فقدان الكربون، أو نمو الحبيبات، أو التشوه—يجعل الجزء غير صالح للغرض المقصود منه.

لماذا المعالجة الحرارية ليست قابلة للتكرار إلى ما لا نهاية

بينما يمكنك تكرار خطوات عملية المعالجة الحرارية، فإن المادة نفسها تتذكر كل دورة حرارية. كل رحلة إلى درجة حرارة عالية تُحدث تغييرات، ليست كلها مفيدة.

مشكلة إزالة الكربنة

عند درجات حرارة التصليد، يتفاعل الكربون الموجود على سطح الفولاذ مع الأكسجين في الغلاف الجوي ويحترق. تُسمى هذه العملية إزالة الكربنة.

يؤدي هذا إلى تكوين طبقة ناعمة "ميتة" على السطح لن تتصلد عند الإخماد. كل دورة معالجة حرارية لاحقة تُعمّق هذه الطبقة، مما يتطلب إزالة المزيد من المواد بالصنفرة للوصول إلى الفولاذ القابل للتصليد تحته.

خطر نمو الحبيبات

تتأثر قوة ومتانة الفولاذ بشكل كبير ببنيته الحبيبية المجهرية. الفولاذ المثالي له حبيبات دقيقة ومضغوطة بإحكام.

تعريض الفولاذ لدرجات حرارة عالية لفترات طويلة—أو من خلال دورات متعددة—يمكن أن يتسبب في نمو هذه الحبيبات لتصبح أكبر. تؤدي الحبيبات الكبيرة إلى زيادة الهشاشة وانخفاض كبير في متانة المادة ومقاومتها للصدمات.

تراكم التشوه والتشقق

المعالجة الحرارية، وخاصة الإخماد، هي عملية عنيفة تُحدث إجهادات داخلية هائلة. يتسبب التسخين في التمدد، ويتسبب التبريد السريع في انكماش شديد، وغالباً ما يكون غير متساوٍ.

كل دورة إعادة تصليد تُخضع الجزء لهذا الإجهاد مرة أخرى. يزيد هذا الإجهاد التراكمي من احتمالية الالتواء والتشوه وتكوين الشقوق الدقيقة التي يمكن أن تؤدي إلى فشل كارثي تحت الحمل.

فهم المقايضات

قرار إعادة معالجة جزء هو قرار هندسي له تكاليف وفوائد واضحة. إنها ليست عملية "مجانية" أبداً.

إعادة العمل مقابل الاستبدال

المقايضة الأساسية هي التكلفة. قد تكون إعادة معالجة جزء واحد معقد أرخص من تصنيع جزء جديد من الصفر.

ومع ذلك، يجب موازنة ذلك مع المخاطر. قد تؤدي إعادة المعالجة الفاشلة إلى جزء متصدع وغير صالح للاستخدام، مما يهدر الاستثمار الأصلي وتكلفة إعادة العمل.

فقدان المواد السطحية والتفاوت

لأن الطبقة المزالة الكربنة يجب إزالتها بعد كل دورة تصليد، فإن إعادة المعالجة ليست مناسبة للأجزاء النهائية ذات التفاوتات الأبعاد الضيقة.

إذا كان يجب أن يحافظ الجزء على حجم معين، فمن المحتمل أن تجعله أصغر من الحجم المطلوب عن طريق صنفرة السطح الناعم بعد إعادة المعالجة الحرارية.

الغرض من إعادة المعالجة

يتغير ملف المخاطر بناءً على السبب وراء إعادة المعالجة. إعادة التلدين البسيطة لتليين جزء قليلاً هي عملية منخفضة الحرارة ومنخفضة المخاطر. في المقابل، دورة إعادة تصليد كاملة لتصحيح إخماد فاشل هي مسعى عالي الحرارة وعالي المخاطر.

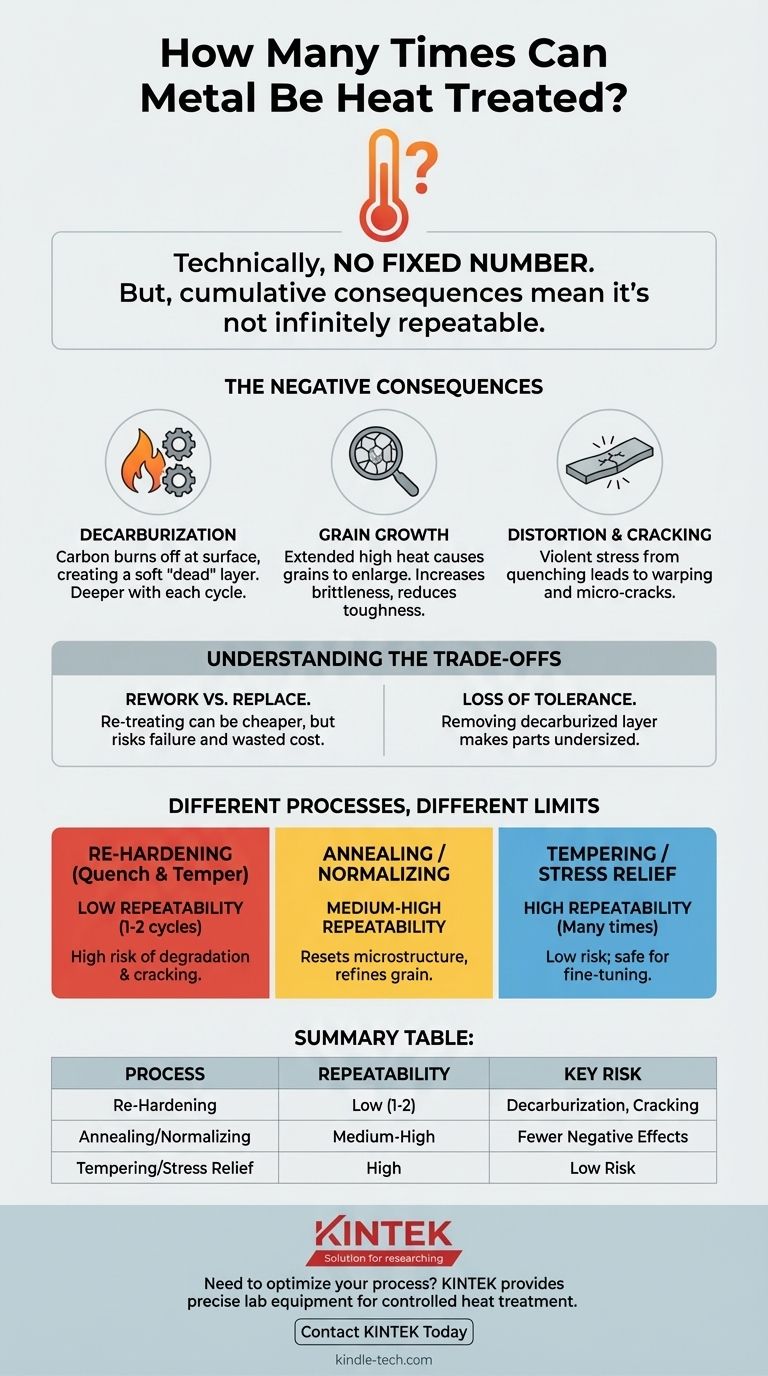

عمليات مختلفة، حدود مختلفة

يعتمد سؤال "كم مرة" بشكل كبير على عملية المعالجة الحرارية المحددة المستخدمة.

إعادة التصليد (الإخماد والتلدين)

هذه هي العملية الأكثر خطورة للتكرار. تتضمن الأوستنة عند درجات حرارة عالية جداً، مما يعزز إزالة الكربنة ونمو الحبيبات. يجب أن يقتصر هذا على أقل عدد ممكن من الدورات، وغالباً ما تكون محاولتين تصحيحيتين فقط.

التخمير والتطبيع

تُستخدم هذه العمليات غالباً "لإعادة ضبط" البنية المجهرية للمادة، أو تليينها للتشغيل الآلي، أو تخفيف الإجهاد الداخلي. نظراً لأنها تتضمن معدلات تبريد أبطأ ومصممة لتحسين بنية الحبيبات، يمكن تكرارها عادةً مرات أكثر من التصليد مع آثار سلبية أقل.

التلدين وتخفيف الإجهاد

هذه عمليات ذات درجة حرارة منخفضة تُجرى بعد التصليد. الغرض منها هو تقليل الهشاشة وتخفيف الإجهاد. نظراً لأنها تحدث أقل بكثير من درجة حرارة التحول الحرجة، يمكن تكرارها عدة مرات دون أي ضرر تقريباً للبنية المجهرية للفولاذ. من الشائع إعادة تلدين جزء لضبط صلابته النهائية بدقة.

اتخاذ القرار الصحيح لهدفك

يجب أن يستند قرارك إلى فهم واضح لهدفك والمخاطر المرتبطة به.

- إذا كان تركيزك الأساسي هو إنقاذ جزء فشل في التصليد: اقتصر على دورة إعادة تصليد واحدة يتم التحكم فيها بعناية بعد التخمير الكامل، وكن مستعداً لصنفرة المواد السطحية.

- إذا كان تركيزك الأساسي هو تليين جزء لإعادة التشغيل الآلي: يمكنك إجراء دورات تخمير متعددة بأمان، حيث أن هذه العملية أقل ضرراً ومصممة لتحسين بنية الحبيبات.

- إذا كان تركيزك الأساسي هو ضبط الصلابة النهائية لجزء تم تصليده بشكل صحيح: يمكنك إعادة تلدين الجزء عدة مرات عند درجات حرارة مختلفة، حيث أن هذه عملية منخفضة المخاطر لا تُدهور المادة.

في النهاية، تعامل مع كل دورة حرارية ليس كتكرار بسيط، بل كقرار هندسي مدروس يغير المادة بشكل دائم.

جدول الملخص:

| عملية المعالجة الحرارية | قابلية التكرار النموذجية | الخطر الرئيسي للتكرار |

|---|---|---|

| إعادة التصليد (الإخماد والتلدين) | منخفضة (1-2 دورة تصحيحية) | خطر كبير لإزالة الكربنة، نمو الحبيبات، والتشقق |

| التخمير / التطبيع | متوسطة-عالية | آثار سلبية أقل؛ مصممة لتحسين بنية الحبيبات |

| التلدين / تخفيف الإجهاد | عالية (عدة مرات) | خطر منخفض؛ آمنة لضبط الصلابة وتخفيف الإجهاد |

هل تحتاج إلى تحسين عملية المعالجة الحرارية وحماية أجزاءك المعدنية القيمة؟

كل دورة هي قرار حاسم يؤثر على سلامة المواد. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة التي تحتاجها للمعالجة الحرارية المتحكم بها والقابلة للتكرار. سواء كنت تقوم بالتصليد أو التخمير أو التلدين، فإن حلولنا تساعدك على تحقيق نتائج متسقة مع تقليل تدهور المواد.

دع خبرائنا يساعدونك في اتخاذ القرار الصحيح لاحتياجات مختبرك. اتصل بـ KINTEK اليوم للاستشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي وظيفة المحرك المغناطيسي أثناء عملية الحفر القلوي لكربيد السيليكون النانوي؟

- ما هي مكونات زيت الانحلال الحراري؟ دليل لتركيبته المعقدة من الزيوت الحيوية الخام

- ما مدى سخونة سطح المعدن الذي يمكن أن يصل إليه في الشمس؟ العلم المدهش وراء الحرارة الشديدة

- ما الفرق بين التشكيل على الساخن والتطريق؟ دليل لعمليات تشكيل المعادن

- ما هما نوعا آلات الصب بالقالب؟ صب القوالب بالغرفة الساخنة مقابل صب القوالب بالغرفة الباردة

- ما هي العملية المستخدمة لاستخراج الزيوت العطرية؟ من النبات الخام إلى العطر النقي

- ما هو استخدام الطلاء بالرش (Sputter Coating)؟ تحقيق أغشية رقيقة فائقة للإلكترونيات والبصريات والأدوات

- ما هي مزايا وعيوب تصنيع المعادن؟ أطلق العنان للقوة التي لا مثيل لها ومرونة التصميم