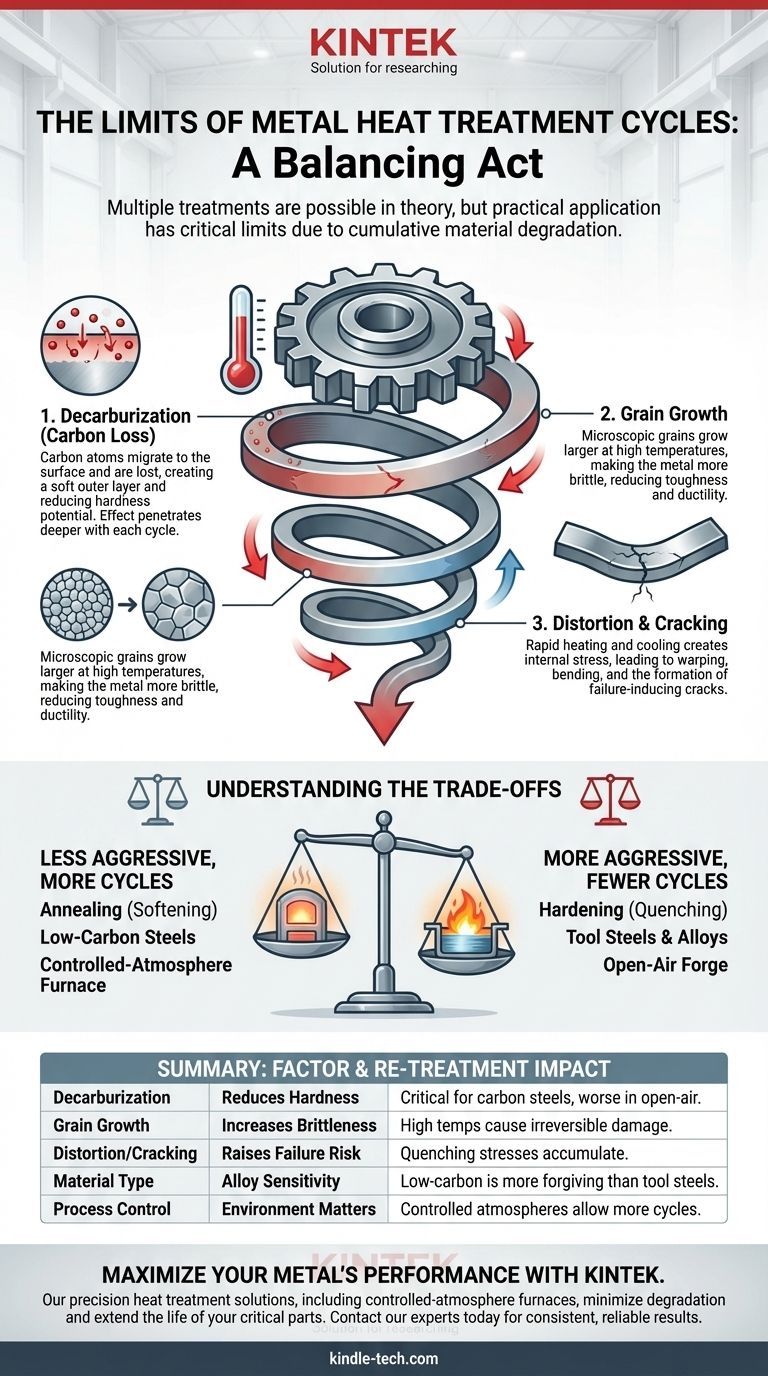

من الناحية النظرية، يمكن معالجة قطعة من المعدن بالحرارة عدة مرات، ولكن من الناحية العملية، هناك حدود حرجة. العدد الدقيق للدورات ليس قيمة ثابتة؛ فهو يعتمد كليًا على نوع المعدن، والعملية المحددة المستخدمة، والمستوى المقبول من التدهور. كل دورة تسخين وتبريد تُحدث تأثيرات تراكمية مثل فقدان الكربون، ونمو الحبيبات، والتشوه الأبعاد، مما يقلل تدريجيًا من أداء المادة وسلامتها.

بينما يمكن تكرار المعالجة الحرارية لإصلاح الأخطاء أو تغيير الخصائص، يجب اعتبار كل دورة شكلاً من أشكال الضرر المتحكم فيه. السؤال الحقيقي ليس "كم مرة"، بل "في أي نقطة تفوق الآثار السلبية التراكمية فوائد معالجة أخرى؟"

الغرض من المعالجة الحرارية: تذكير سريع

تحسين الخصائص الميكانيكية

المعالجة الحرارية هي عملية استخدام التسخين والتبريد المتحكم فيهما لتغيير البنية البلورية الداخلية للمعدن، والمعروفة أيضًا باسم البنية المجهرية. كما تشير مرجعك، يتم ذلك لتحقيق خصائص محددة ومرغوبة.

الهدف هو تحسين خصائص مثل الصلابة، القوة، المتانة، المطيلية، ومقاومة التآكل لجعل المكون مناسبًا لتطبيقه المقصود.

البنية المجهرية هي المفتاح

عمليات مثل التلدين (التليين)، والتبريد (التقسية)، والتخمير (التقوية) كلها مصممة للتلاعب بهذه البنية الداخلية. المعالجة الحرارية الناجحة تخلق البنية المجهرية المثالية لوظيفة معينة. تنشأ المشاكل مع المعالجات المتكررة لأن كل دورة يمكن أن تُحدث تغييرات غير مقصودة وغير مرغوبة لهذه البنية نفسها.

لماذا لا يمكنك المعالجة الحرارية إلى ما لا نهاية

في كل مرة تقوم فيها بتسخين المعدن إلى درجة حرارة حرجة، فإنك تخاطر بإحداث تغييرات دائمة، وغالبًا ما تكون سلبية. هذه التأثيرات تراكمية.

مشكلة إزالة الكربنة (فقدان الكربون)

بالنسبة للصلب، محتوى الكربون هو ما يسمح للمعدن بالتقسية. عند تسخينه بوجود الأكسجين (كما هو الحال في فرن مفتوح أو فرن غير متحكم فيه بشكل صحيح)، تهاجر ذرات الكربون إلى السطح وتفقد في الغلاف الجوي.

تُحدث إزالة الكربنة "طبقة" ناعمة على الجزء. مع كل دورة حرارية لاحقة، يتغلغل هذا التأثير أعمق، مما يقلل من قدرة المعدن على تحقيق صلابته المستهدفة ويضر بمقاومته للتآكل.

خطر نمو الحبيبات

عند الاحتفاظ بها في درجات حرارة عالية، تميل البلورات المجهرية (أو "الحبيبات") التي تشكل بنية المعدن إلى النمو بشكل أكبر. نمو الحبيبات المفرط غير مرغوب فيه بشكل عام، حيث يمكن أن يقلل بشكل كبير من متانة المعدن ومطاطيته، مما يجعله أكثر هشاشة وعرضة للكسر.

بينما يمكن لدورة تطبيع لاحقة أحيانًا تحسين بنية الحبيبات، فإن التسخين المتكرر وغير المتحكم فيه سيؤدي حتمًا إلى بنية مجهرية أكثر خشونة وأضعف.

تحدي التشوه الأبعاد والتشقق

التسخين والتبريد السريع المرتبط بالتقسية يخلق إجهادًا داخليًا هائلاً داخل المادة. هذا الإجهاد هو ما يمكن أن يتسبب في التواء الجزء أو انحنائه أو تشوهه.

تكرار هذه العملية يزيد من الإجهاد الداخلي التراكمي. هذا لا يزيد فقط من خطر المزيد من التشوه ولكنه يمكن أن يؤدي أيضًا إلى تكوين تشققات دقيقة، والتي تعمل كنقاط ضعف عند وضع الجزء تحت الحمل.

فهم المقايضات

جدوى إعادة المعالجة الحرارية هي عملية موازنة. يجب أن توازن بين النتيجة المرجوة والتدهور الحتمي للمادة.

دورات التلدين مقابل دورات التقسية

التلدين، الذي يتضمن عملية تبريد بطيئة لتليين المعدن، يكون أقل شدة بشكل عام من التقسية. يمكن للجزء عادةً أن يتحمل عددًا أكبر من دورات التلدين مقارنة بالصدمة الحرارية الشديدة للتبريد السريع المطلوبة للتقسية.

نوع المادة مهم

الصلب منخفض الكربون البسيط أكثر تسامحًا مع التسخين المتكرر من السبائك المعقدة. الصلب عالي الكربون وصلب الأدوات حساسان بشكل خاص؛ كيميائيتهما المتوازنة بعناية تتعطل بسهولة بسبب مشاكل مثل إزالة الكربنة، مما يجعل التقسية المتكررة خطرًا كبيرًا على أدائها. المعادن غير الحديدية مثل سبائك الألومنيوم لها حدودها الصارمة المتعلقة بالشيخوخة وتقسية الترسيب.

أهمية التحكم في العملية

البيئة التي تتم فيها المعالجة الحرارية حاسمة. يمكن أن يقلل استخدام فرن ذي جو متحكم فيه (مثل بيئة مفرغة أو الأرجون) بشكل كبير أو يزيل إزالة الكربنة وتكون القشور السطحية. يمكن للأجزاء المعالجة في مثل هذه البيئة الدقيقة أن تتحمل غالبًا دورات أكثر من تلك التي يتم تسخينها في فرن مفتوح.

اتخاذ الخيار الصحيح لهدفك

يعتمد عدد دورات المعالجة الحرارية الممكنة كليًا على مادتك ومعداتك وهدفك.

- إذا كان تركيزك الأساسي هو إنقاذ جزء عن طريق إعادة التلدين وإعادة التشغيل: هذا غالبًا ما يكون ممكنًا لدورة أو دورتين، ولكن افحص بعناية بحثًا عن الشقوق وخذ في الاعتبار فقدان المواد بسبب تكون القشور.

- إذا كان تركيزك الأساسي هو زيادة أداء صلب الأدوات: قم بتقييد التقسية والتخمير لدورة واحدة ناجحة. من المحتمل أن تؤدي كل محاولة إضافية إلى تدهور صلابته المحتملة، واحتفاظه بالحافة، ومتانته.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد في تصنيع ملحوم: يمكن القيام بذلك عادةً عدة مرات، حيث تكون درجات الحرارة أقل وأقل ضررًا من دورة التقسية الكاملة.

- إذا كان تركيزك الأساسي هو تصحيح عملية تقسية فاشلة: المحاولة الثانية شائعة، ولكن الثالثة مقامرة كبيرة. توقع انخفاضًا ملحوظًا في الأداء المحتمل وخطرًا أعلى للتشقق.

في النهاية، يجب أن تتعامل مع كل دورة معالجة حرارية على أنها سحب محسوب من رصيد المادة المحدود من السلامة.

جدول الملخص:

| العامل | التأثير على إعادة المعالجة | اعتبار رئيسي |

|---|---|---|

| إزالة الكربنة | يقلل من إمكانية الصلابة | حاسم للصلب الكربوني؛ أسوأ في الأفران المفتوحة |

| نمو الحبيبات | يزيد الهشاشة | درجات الحرارة العالية تسبب ضررًا لا رجعة فيه للبنية المجهرية |

| التشوه/التشقق | يزيد من خطر الفشل | تتراكم إجهادات التبريد مع كل دورة |

| نوع المادة | الصلب منخفض الكربون أكثر تسامحًا من صلب الأدوات | تعقيد السبيكة يحدد الحساسية |

| التحكم في العملية | تسمح الأفران ذات الجو المتحكم فيه بالمزيد من الدورات | بيئات التفريغ/الأرجون تقلل التدهور |

عزز أداء معدنك باستخدام حلول المعالجة الحرارية الدقيقة من KINTEK. سواء كنت تعمل مع صلب الأدوات أو السبائك أو المكونات المصنعة، تضمن معدات مختبراتنا المتقدمة بيئات متحكم فيها لتقليل إزالة الكربنة والتشوه. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لأفراننا وموادنا الاستهلاكية أن تساعدك في تحقيق نتائج متسقة وموثوقة - مما يطيل عمر وسلامة أجزائك الحيوية.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك