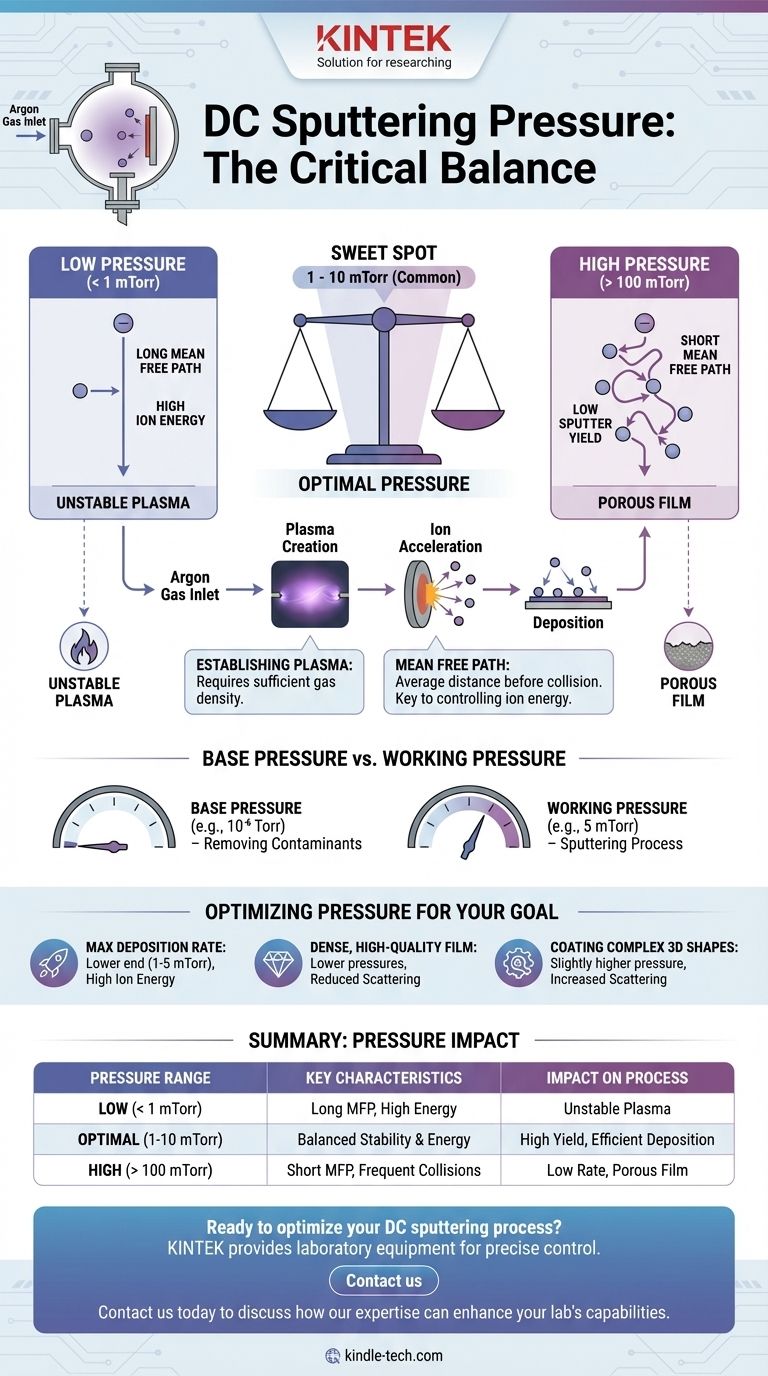

يُعد الضغط المطلوب للتذرية بالتيار المستمر (DC sputtering) بمثابة عملية موازنة دقيقة. وعادةً ما تعمل ضمن نطاق ضغط تشغيل يتراوح من 1 إلى 100 ملي تور (mTorr)، مع نقطة مثالية شائعة تتراوح بين 1 و 10 ملي تور. يتم تحديد هذا الضغط باستخدام غاز خامل للمعالجة، والأرجون هو الأكثر شيوعًا، بعد إخلاء الغرفة إلى ضغط أساسي أقل بكثير.

التحدي الرئيسي في التذرية بالتيار المستمر هو تحديد ضغط مرتفع بما يكفي للحفاظ على تفريغ بلازما مستقر، ولكنه منخفض بما يكفي لضمان أن الأيونات لديها "مسار حر متوسط" طويل لضرب الهدف بطاقة كافية لطرد المواد بكفاءة.

دور الضغط في عملية التذرية

لفهم سبب استخدام نطاق ضغط معين، يجب أن ننظر إلى المتطلبات المتنافسة لعملية التذرية بالتيار المستمر: إنشاء البلازما وتسريع الأيونات بفعالية.

إنشاء البلازما

تبدأ عملية التذرية بإدخال غاز خامل منخفض الضغط (مثل الأرجون) إلى غرفة مفرغة وتطبيق جهد كهربائي عالٍ. يؤدي هذا الجهد إلى تأين ذرات الغاز، مما يؤدي إلى إنشاء تفريغ توهج مستمر، أو بلازما. يجب أن يكون الضغط مرتفعًا بما يكفي لتوفير كثافة كافية من ذرات الغاز لإشعال هذه البلازما والحفاظ عليها بشكل موثوق.

تحديد المسار الحر المتوسط

المسار الحر المتوسط هو متوسط المسافة التي يقطعها جسيم – في هذه الحالة، أيون الأرجون – قبل الاصطدام بجسيم آخر. هذا المفهوم هو العامل الأكثر أهمية الذي يتحكم فيه الضغط.

يؤدي الضغط المنخفض إلى عدد أقل من ذرات الغاز في الغرفة، مما يؤدي إلى مسار حر متوسط أطول. وعلى العكس من ذلك، يعني الضغط الأعلى المزيد من ذرات الغاز و مسار حر متوسط أقصر.

التأثير على طاقة الأيونات

تتسارع الأيونات بواسطة المجال الكهربائي نحو المادة المستهدفة. لتحقيق معدل تذرية عالٍ، يجب أن تضرب هذه الأيونات الهدف بأقصى طاقة حركية.

يسمح المسار الحر المتوسط الطويل (الضغط المنخفض) للأيونات بالانتقال دون انقطاع لمسافات أكبر، واكتساب المزيد من الطاقة من المجال الكهربائي قبل الاصطدام. وينتج عن ذلك تصادمات أكثر قوة وعائد أعلى من الذرات المتذرية من الهدف.

فهم المفاضلات في ضغط التذرية

الضغط الأمثل لعمليتك هو مفاضلة بين استقرار البلازما، ومعدل الترسيب، وجودة الفيلم النهائية. يمكن أن يؤدي اختيار ضغط خارج النطاق المثالي إلى مشاكل كبيرة.

مشكلة الضغط العالي (>100 ملي تور)

عندما يكون الضغط مرتفعًا جدًا، يصبح المسار الحر المتوسط قصيرًا جدًا. تتصادم الأيونات باستمرار مع ذرات الغاز المحايدة، مما يمنعها من اكتساب طاقة كبيرة قبل ضرب الهدف.

يؤدي هذا إلى عائد تذرية منخفض ومعدل ترسيب بطيء. علاوة على ذلك، ستتصادم الذرات المتذرية نفسها مع ذرات الغاز في طريقها إلى الركيزة، مما يتسبب في فقدانها للطاقة وتشتتها، مما قد يؤدي إلى فيلم مسامي منخفض الكثافة.

تحدي الضغط المنخفض (<1 ملي تور)

عندما يكون الضغط منخفضًا جدًا، يكون المسار الحر المتوسط طويلًا جدًا، وهو أمر مثالي لتسريع الأيونات. ومع ذلك، تصبح كثافة ذرات الغاز غير كافية للحفاظ على تفريغ بلازما مستقر.

عند هذه الضغوط المنخفضة، يمكن أن تصبح البلازما غير مستقرة أو تنطفئ تمامًا، مما يجعل العملية غير موثوقة أو مستحيلة التشغيل.

الضغط الأساسي مقابل ضغط التشغيل: تمييز حاسم

من الضروري التمييز بين مستوى الفراغ الأولي وضغط العملية النهائي.

الضغط الأساسي هو الفراغ العميق الذي يتم تحقيقه قبل إدخال غاز العملية (على سبيل المثال، 10⁻⁶ تور). والغرض منه هو إزالة الملوثات مثل الأكسجين وبخار الماء التي قد تندمج في الفيلم وتضر بنقائه وخصائصه.

ضغط التشغيل (أو ضغط العملية) هو الضغط الأعلى (على سبيل المثال، 5 ملي تور) الذي يتم تحديده عن طريق إعادة ملء الغرفة بتدفق متحكم فيه من الغاز الخامل بعد تحقيق ضغط أساسي مرضٍ. هذا هو الضغط الذي تحدث عنده عملية التذرية بالفعل.

تحسين الضغط لتحقيق هدفك

يعتمد إعداد الضغط المثالي كليًا على النتيجة المرجوة لفيلمك الرقيق.

- إذا كان تركيزك الأساسي هو زيادة معدل الترسيب: استهدف الطرف الأدنى من نطاق الضغط المستقر (على سبيل المثال، 1-5 ملي تور) لزيادة طاقة الأيونات إلى أقصى حد، ولكن كن مدركًا لاستقرار البلازما.

- إذا كان تركيزك الأساسي هو إنشاء فيلم كثيف وعالي الجودة: تكون الضغوط المنخفضة أفضل بشكل عام، لأنها تقلل من تشتت الطور الغازي وتؤدي إلى وصول ذرات متذرية أكثر نشاطًا إلى الركيزة.

- إذا كان تركيزك الأساسي هو طلاء شكل ثلاثي الأبعاد معقد: قد يكون الضغط الأعلى قليلاً مفيدًا، حيث يمكن أن يساعد التشتت المتزايد في طلاء الأسطح غير المرئية بشكل أكثر انتظامًا.

في النهاية، يعد التعامل مع الضغط كمعامل ضبط رئيسي أمرًا ضروريًا لتحقيق نتائج متسقة وعالية الجودة في عملية ترسيب الأغشية الرقيقة لديك.

جدول الملخص:

| نطاق الضغط | الخصائص الرئيسية | التأثير على العملية |

|---|---|---|

| منخفض (< 1 ملي تور) | مسار حر متوسط طويل، طاقة أيونات عالية | بلازما غير مستقرة، يصعب الحفاظ على التفريغ |

| مثالي (1-10 ملي تور) | توازن بين استقرار البلازما وطاقة الأيونات | عائد تذرية عالٍ، ترسيب فعال |

| مرتفع (> 100 ملي تور) | مسار حر متوسط قصير، تصادمات متكررة | معدل ترسيب منخفض، جودة فيلم مسامية |

هل أنت مستعد لتحسين عملية التذرية بالتيار المستمر لديك؟ يعد التحكم الدقيق في معلمات الضغط أمرًا بالغ الأهمية لتحقيق أغشية رقيقة متسقة وعالية الجودة. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية للمختبرات التي توفر الموثوقية والدقة التي يتطلبها بحثك.

تم تصميم أنظمة التذرية لدينا لمساعدتك على إتقان التوازن الدقيق بين الضغط واستقرار البلازما وجودة الترسيب. سواء كنت تعمل على أبحاث المواد المتقدمة أو تطوير أجيال جديدة من الطلاءات، فإن KINTEK لديها الحلول لدعم نجاحك.

تواصل معنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز قدرات مختبرك. دعنا نعمل معًا لتحقيق أهدافك في ترسيب الأغشية الرقيقة. تواصل مع خبرائنا الآن!

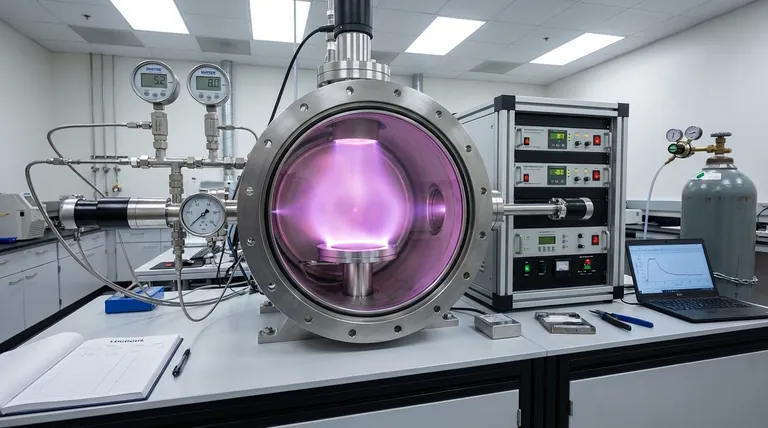

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هو الجهاز المستخدم لاختبار الماس الحقيقي؟ الدليل الشامل لأجهزة فحص الماس والتحقق منه

- لماذا يعتبر نظام الاختبار المعملي الثابت ضروريًا؟ تحليل تدهور المواد المقاومة للحرارة لصهر النحاس

- كيف تؤثر درجة الحرارة على الخواص الميكانيكية للمواد؟ تجنب التكسر الهش والانهيار الزاحف

- ما هي درجة الحرارة التي يتم عندها إجراء اختبار الرماد؟ دليل لتحليل المواد بدقة

- ما هي عيوب التقطير؟ التكاليف الخفية لضغط النموذج

- ما هو العيب في مرشح الضغط ذو الإطار واللوح؟ تكاليف العمالة المرتفعة ووقت توقف العملية الدفعية

- ما هو الحل المستدام للحد من النفايات البلاستيكية؟ دليل هرم النفايات

- ما هي أفضل عملية معالجة حرارية؟ طابق العملية الصحيحة لهدف مادتك