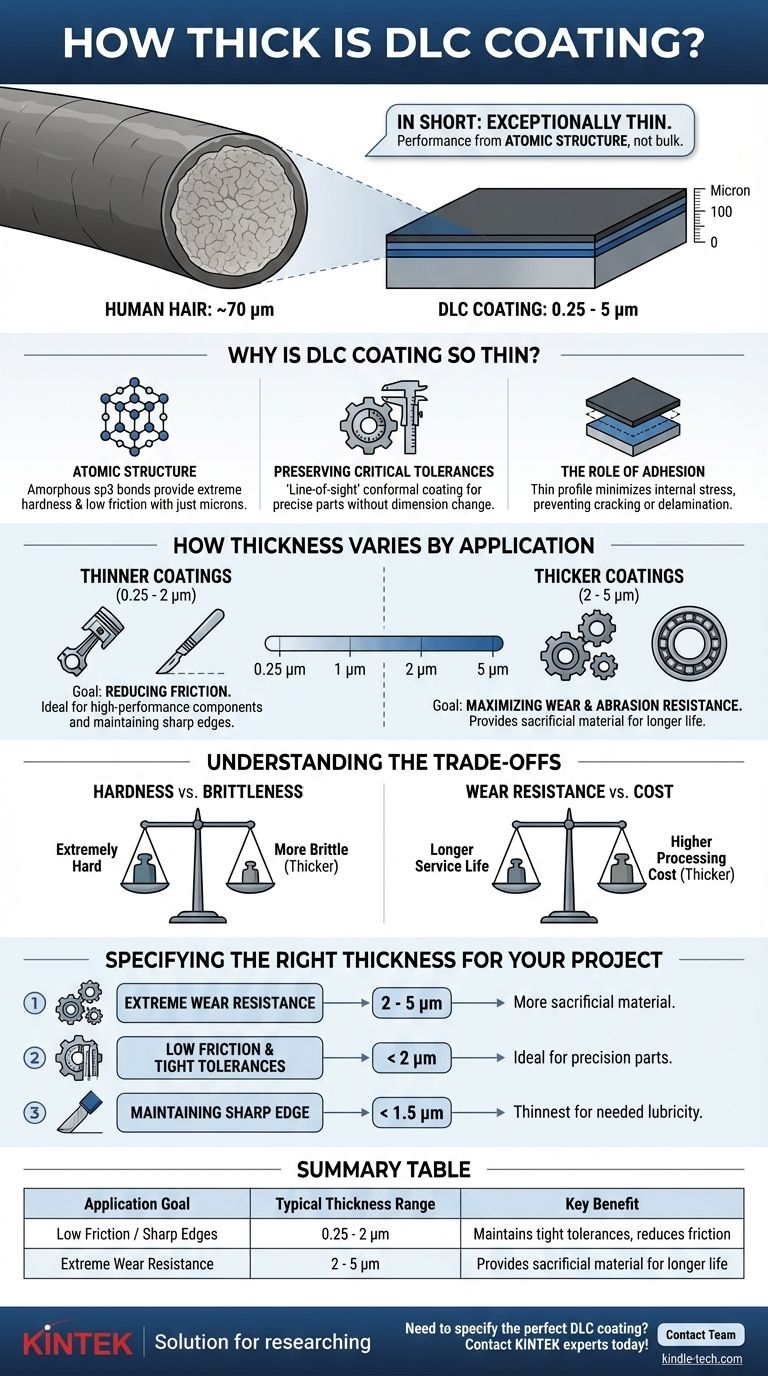

باختصار، طلاء DLC النموذجي رقيق للغاية. يُقاس سمكه بالميكرونات ويتراوح عمومًا من 0.25 إلى 5 ميكرون (µm). للمقارنة، يبلغ سمك شعرة الإنسان حوالي 70 ميكرون، مما يجعل حتى أسمك طلاء DLC أرق بأكثر من 10 مرات.

الخلاصة المهمة هي أن أداء DLC يأتي من تركيبته الذرية الفريدة، وليس من حجمه. سمك الطلاء هو معلمة هندسية دقيقة مصممة خصيصًا لتلبية المتطلبات المحددة للتطبيق، موازنة مقاومة التآكل مع الإجهاد الداخلي وتفاوتات المكونات.

لماذا يعتبر طلاء DLC رقيقًا جدًا؟

فعالية طلاء الكربون الشبيه بالماس (DLC) ليست مجرد إضافة طبقة سميكة وصلبة. تكمن القيمة في خصائصه المجهرية وكيفية ارتباطه بالسطح.

قوة التركيب الذري

الخاصية المميزة لـ DLC هي تركيبته الكربونية غير المتبلورة، الغنية بروابط sp3 الشبيهة بالماس. يوفر هذا الترتيب الذري صلابة قصوى ومعامل احتكاك منخفضًا بطبيعته. طبقة بسمك بضعة ميكرونات فقط هي كل ما يلزم لإضفاء هذه الخصائص على سطح المكون.

الحفاظ على التفاوتات الحرجة

نظرًا لأن DLC رقيق جدًا، فإنه يعتبر "طلاء متوافق مع خط الرؤية". هذا يعني أنه يمكن تطبيقه على المكونات عالية الدقة – مثل مكابس المحرك، وحاقنات الوقود، أو الأدوات الجراحية – دون تغيير أبعادها الحرجة ماديًا أو الحاجة إلى تشغيل لاحق.

دور الالتصاق

الطلاء جيد بقدر ارتباطه بالركيزة. كلما زاد سمك طبقة DLC، يمكن أن تتراكم الإجهادات الداخلية داخل الطلاء. إذا أصبحت هذه الإجهادات عالية جدًا، يمكن أن يتشقق الطلاء أو ينفصل عن السطح، مما يؤدي إلى الفشل. الحفاظ على ملف تعريف رقيق هو مفتاح ضمان متانته والتصاقه.

كيف يختلف السمك حسب التطبيق

السمك المثالي لطلاء DLC ليس رقمًا واحدًا ولكنه هدف يتم اختياره بناءً على المشكلة الأساسية التي تحاول حلها.

الطلاءات الأرق (0.25 - 2 ميكرون)

للتطبيقات التي يكون فيها الهدف الأساسي هو تقليل الاحتكاك، غالبًا ما يكون الطلاء الأرق هو الأمثل. هذا شائع في مكونات السيارات عالية الأداء أو على أدوات القطع التي تتطلب حافة حادة للغاية، حيث يمكن لأي سمك إضافي أن يثلم الشفرة.

الطلاءات السميكة (2 - 5 ميكرون)

عندما يكون الهدف الأساسي هو زيادة مقاومة التآكل والتآكل، يتم تحديد طلاء أكثر سمكًا بشكل عام. يوفر هذا المزيد من المواد التضحوية لتحمل التلامس الكاشط لفترة أطول، وهو مثالي لمكونات مثل التروس والمحامل والأدوات الصناعية.

فهم المفاضلات

يتضمن اختيار سمك طلاء DLC موازنة العوامل المتنافسة. فهم هذه المفاضلات ضروري للتطبيق الناجح.

الصلابة مقابل الهشاشة

بينما DLC صلب للغاية، فإن زيادة سمكه يمكن أن تزيد أيضًا من إجهاده الداخلي، مما يجعله أكثر هشاشة. يمكن أن يكون الطلاء السميك جدًا على جزء ينثني أو يتعرض لصدمات عالية أكثر عرضة للتشقق من طبقة أرق وأكثر مرونة.

مقاومة التآكل مقابل التكلفة

يتطلب تطبيق طلاء أكثر سمكًا وقت ترسيب أطول في غرفة PVD (ترسيب البخار الفيزيائي). وهذا يترجم مباشرة إلى تكلفة معالجة أعلى. لذلك، يجب على المرء موازنة عمر الخدمة المطلوب مقابل ميزانية عملية الطلاء.

تحديد السمك المناسب لمشروعك

السمك الصحيح لـ DLC هو اختيار هندسي مدروس مدفوع بالكامل بالوظيفة المقصودة للمكون وبيئته.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد للأجزاء الصناعية: يتم تحديد طلاء أكثر سمكًا في نطاق 2-5 ميكرون عادةً لتوفير المزيد من المواد التضحوية.

- إذا كان تركيزك الأساسي هو الاحتكاك المنخفض والحفاظ على التفاوتات الضيقة للمكونات الدقيقة: الطلاء الأرق، غالبًا 2 ميكرون أو أقل، هو الخيار المثالي.

- إذا كان تركيزك الأساسي هو الحفاظ على حافة حادة على أدوات القطع: أفضل طلاء ممكن هو الأقل سمكًا الذي يوفر التشحيم المطلوب، غالبًا أقل من 1.5 ميكرون.

في النهاية، اختيار السمك المناسب يحول المكون من مجرد كونه مطليًا إلى كونه مصممًا حقًا للأداء.

جدول الملخص:

| هدف التطبيق | نطاق السمك النموذجي | الفائدة الرئيسية |

|---|---|---|

| احتكاك منخفض / حواف حادة | 0.25 - 2 ميكرون | يحافظ على التفاوتات الضيقة، يقلل الاحتكاك |

| مقاومة تآكل قصوى | 2 - 5 ميكرون | يوفر مادة تضحوية لعمر أطول |

هل تحتاج إلى تحديد سمك طلاء DLC المثالي لمكوناتك؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لهندسة الأسطح. يمكن لخبرائنا مساعدتك في موازنة مقاومة التآكل والاحتكاك والتكلفة لتصميم مكوناتك لتحقيق أقصى أداء. اتصل بفريقنا اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- ورق كربون محب للماء TGPH060 لتطبيقات مختبر البطاريات

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

يسأل الناس أيضًا

- ما هو الضغط المناسب لترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ إتقان المعلمة الرئيسية لجودة الأغشية الرقيقة

- كيف يؤثر تردد التشغيل لمصدر طاقة التردد اللاسلكي على عملية ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تحسين كثافة الفيلم وتجانسه

- ما هي مزايا طلاءات DLC؟ تعزيز عمر المكونات وأدائها

- لماذا يمكن لترسيب الأغشية الرقيقة المعزز بالبلازما (PECVD) أن يعمل في درجة حرارة منخفضة نسبيًا مقارنةً بالترسيب الكيميائي للبخار بالضغط المنخفض (LPCVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هي درجة الحرارة العالية لطلاء DLC؟ تحقيق أقصى أداء مع حدود حرارية مناسبة

- ما هو تأثير درجة الحرارة على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الموازنة بين جودة الفيلم وسلامة الركيزة

- ما هي درجة الحرارة التي يحدث عندها ترسيب البلازما؟ أتقن ترسيب الأغشية منخفضة الحرارة للمواد الحساسة

- ما هو الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق أغشية رقيقة عالية الجودة في درجات حرارة منخفضة