في جوهرها، المعالجة الحرارية هي عملية شديدة التحكم لتسخين وتبريد المعادن لتغيير خصائصها الفيزيائية والميكانيكية بشكل متعمد. تشمل الطرق الأكثر شيوعًا التلدين، والتصليد، والتبريد السريع، وتخفيف الإجهاد، وكل منها مصمم لتحقيق نتيجة محددة من خلال التلاعب بالبنية البلورية الداخلية للمادة.

المعالجة الحرارية ليست إجراءً واحدًا بل هي مجموعة أدوات من العمليات الحرارية. يعتمد اختيار الطريقة كليًا على الحالة النهائية المرغوبة للمادة — سواء كان ذلك لجعلها أكثر ليونة لسهولة التشغيل، أو أكثر صلابة لمقاومة التآكل، أو أكثر استقرارًا للاستخدام طويل الأمد.

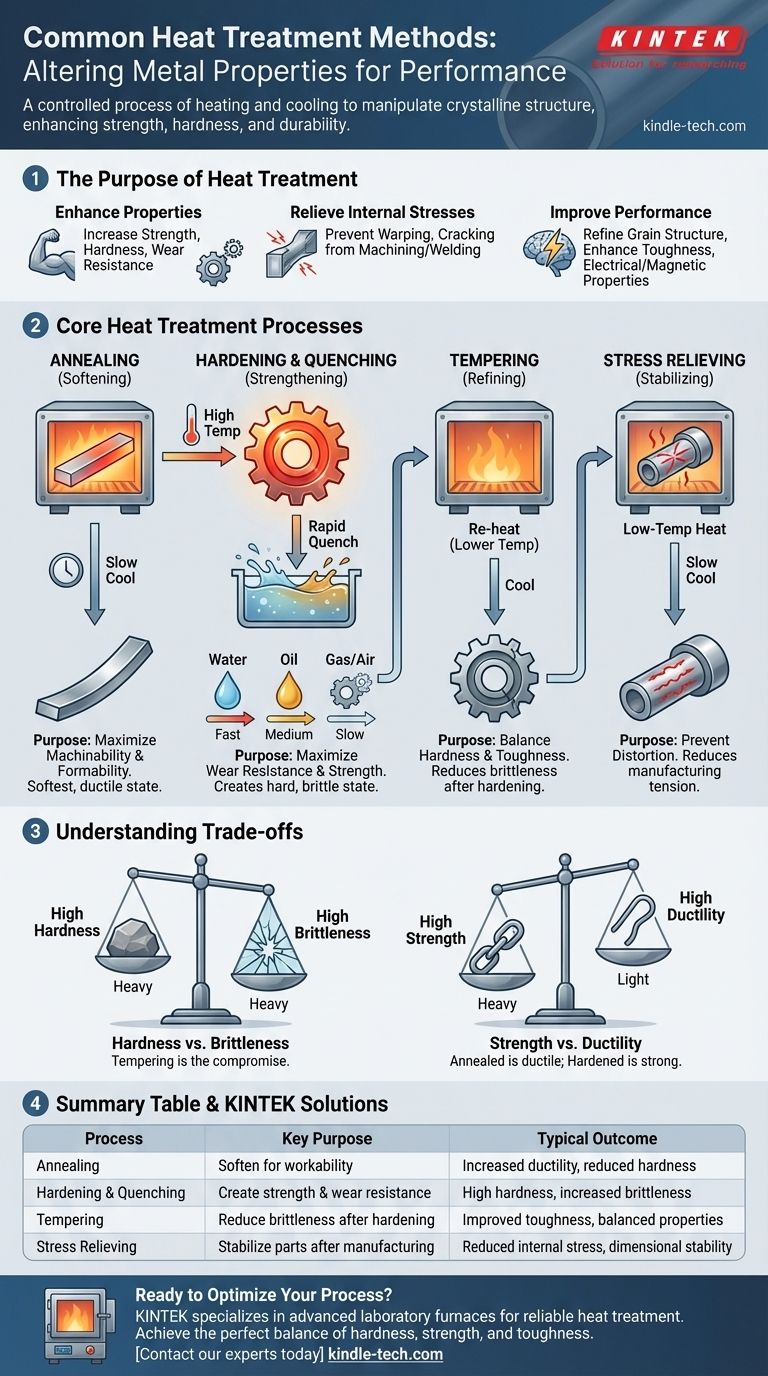

الغرض من المعالجة الحرارية

المعالجة الحرارية هي خطوة أساسية في التصنيع تُستخدم لإطلاق العنان للإمكانات الكاملة للمادة، وخاصة الفولاذ. الهدف الأساسي هو تغيير خصائص المادة بطريقة يمكن التنبؤ بها ومفيدة.

تعزيز الخصائص الميكانيكية

السبب الأكثر شيوعًا للمعالجة الحرارية هو تعديل الخصائص الميكانيكية. وهذا يشمل زيادة القوة، والصلابة، ومقاومة التآكل للتطبيقات الصعبة أو زيادة المطيلية والنعومة لجعل المادة أسهل في التشكيل أو التشغيل.

تخفيف الإجهادات الداخلية

تُدخل عمليات التصنيع مثل اللحام، والصب، والتشغيل الثقيل إجهادات داخلية في المادة. يمكن أن تسبب هذه الإجهادات التواء أو تشققًا بمرور الوقت. تخفيف الإجهاد هو معالجة حرارية بدرجة حرارة منخفضة تقلل هذا التوتر الداخلي دون تغيير الخصائص الأخرى بشكل كبير، مما يجعل الجزء أكثر استقرارًا من الناحية الأبعاد.

تحسين أداء المواد

بالإضافة إلى القوة البسيطة، يمكن للمعالجة الحرارية أن تحسن بنية حبيبات المادة. يمكن أن يؤدي هذا التحسين إلى تحسين المتانة (مقاومة الكسر)، وفي بعض السبائك، تعزيز الخصائص الكهربائية والمغناطيسية للتطبيقات المتخصصة.

تفصيل عمليات المعالجة الحرارية الأساسية

بينما توجد العديد من المعالجات المتخصصة، فإن معظمها يندرج ضمن فئات أساسية قليلة تُعرف بدورات درجات حرارتها ومعدلات تبريدها.

التلدين: التليين لسهولة التشغيل

التلدين هو عملية تتضمن تسخين المادة إلى درجة حرارة معينة ثم تبريدها ببطء شديد. يسمح هذا التبريد البطيء للبنية الداخلية بالعودة إلى حالتها الأكثر ليونة ومطيلية.

الغرض الأساسي من التلدين هو جعل المادة أسهل في التعامل معها. غالبًا ما يتم إجراؤه للسماح بمزيد من التشكيل على البارد، أو التشغيل، أو لإعداد مادة لعمليات التصليد اللاحقة.

التصليد: خلق القوة ومقاومة التآكل

يتضمن التصليد تسخين المعدن إلى درجة حرارة عالية، والاحتفاظ به هناك لضمان حدوث التغيير الهيكلي المطلوب، ثم تبريده بسرعة. يؤدي هذا التبريد السريع، المعروف باسم التبريد السريع، إلى تثبيت بنية المادة في حالة صلبة جدًا ولكن هشة.

تُستخدم هذه العملية للأجزاء التي تتطلب قوة عالية ومقاومة للتآكل والاحتكاك، مثل التروس، وأدوات القطع، والمحامل.

التبريد السريع: خطوة التبريد الحرجة

التبريد السريع ليس معالجة قائمة بذاتها ولكنه مرحلة التبريد السريع لعملية التصليد. سرعة التبريد هي المتغير الأكثر أهمية، ويتم التحكم فيها بواسطة وسط التبريد السريع.

تشمل الطرق الشائعة ما يلي:

- التبريد السريع بالماء المالح أو الماء: يوفر أسرع معدل تبريد، ولكنه يمكن أن يزيد من خطر التشوه أو التشقق.

- التبريد السريع بالزيت: تبريد أبطأ وأقل شدة من الماء، ويوفر توازنًا جيدًا بين الصلابة وتقليل التشوه.

- التبريد السريع بالغاز أو الهواء: أبطأ طرق التبريد السريع، وغالبًا ما يتم إجراؤها في جو متحكم فيه بالنيتروجين أو الأرجون لمنع أكسدة السطح. يُستخدم هذا عادةً للفولاذ عالي السبائك الذي لا يتطلب معدلات تبريد قصوى.

التخمير: تحسين الصلابة وتقليل الهشاشة

غالبًا ما يكون الجزء الذي تم تصليده وتبريده سريعًا هشًا جدًا للاستخدام العملي. التخمير هو معالجة حرارية ثانوية، بدرجة حرارة أقل، تُجرى بعد التصليد.

يقلل من بعض الصلابة والهشاشة الشديدة، بينما يزيد بشكل كبير من متانة المادة. من خلال تعديل درجة حرارة التخمير، يمكن للمهندسين ضبط التوازن النهائي للصلابة والمتانة بدقة.

فهم المفاضلات

لا يمكن زيادة خاصية واحدة إلى أقصى حد دون التأثير على الخصائص الأخرى. فهم هذه المفاضلات هو المفتاح لاختيار المواد والمعالجة الفعالة.

الصلابة مقابل الهشاشة

هذه هي المفاضلة الأساسية في المعالجة الحرارية للفولاذ. كلما زادت صلابة المادة من خلال التبريد السريع، فإنك تزيد حتمًا من هشاشتها، مما يجعلها أكثر عرضة للتحطم تحت الصدمات. التخمير هو الحل الوسط الأساسي، حيث يضحي بكمية صغيرة من الصلابة القصوى لكسب كمية كبيرة من المتانة.

القوة مقابل المطيلية

بشكل عام، كلما زادت قوة المادة وصلابتها، انخفضت مطيلتها (القدرة على الانحناء أو التشوه دون الكسر). المكون الملدن عالي المطيلية ولكنه ضعيف، بينما المكون المصلد بالكامل قوي جدًا ولكنه سيتشقق بدلاً من الانحناء.

الأداء مقابل تعقيد العملية

يتطلب تحقيق نتائج فائقة وعالية الاتساق غالبًا عمليات أكثر تعقيدًا. المعالجة الحرارية في جو غاز خامل متحكم فيه (باستخدام الأرجون أو النيتروجين) تمنع الأكسدة وتؤدي إلى سطح نظيف، ولكنها أكثر تكلفة من المعالجة في الهواء الطلق. يعتمد الاختيار على متطلبات التطبيق النهائي والميزانية.

اختيار العملية الصحيحة لهدفك

يجب أن يرتبط اختيارك للمعالجة الحرارية مباشرة بالوظيفة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو أقصى قابلية للتشغيل أو التشكيل: التلدين هو العملية الصحيحة لتليين المادة وجعلها سهلة التعامل معها.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والصلابة: التصليد والتبريد السريع ضروريان، يليهما تخمير بدرجة حرارة منخفضة لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو تثبيت جزء بعد اللحام أو التشغيل الثقيل: تخفيف الإجهاد هو الخيار الأمثل لمنع التشوه المستقبلي دون تغيير القوة الأساسية.

- إذا كان تركيزك الأساسي هو تحقيق توازن بين القوة العالية والمتانة الجيدة: فإن الجمع بين التصليد، والتبريد السريع، ودرجة حرارة تخمير مختارة بعناية هو المسار الأكثر شيوعًا.

من خلال فهم هذه العمليات الأساسية، يمكنك التحكم في الأداء النهائي لمادتك.

جدول ملخص:

| العملية | الغرض الرئيسي | النتيجة النموذجية |

|---|---|---|

| التلدين | تليين المادة لسهولة التشغيل | زيادة المطيلية، تقليل الصلابة |

| التصليد والتبريد السريع | خلق القوة ومقاومة التآكل | صلابة عالية، زيادة الهشاشة |

| التخمير | تقليل الهشاشة بعد التصليد | متانة محسنة، خصائص متوازنة |

| تخفيف الإجهاد | تثبيت الأجزاء بعد التصنيع | تقليل الإجهاد الداخلي، استقرار الأبعاد |

هل أنت مستعد لتحسين عمليات المعالجة الحرارية الخاصة بك؟

فهم النظرية هو الخطوة الأولى. يتطلب تحقيق نتائج متسقة وعالية الجودة تحكمًا دقيقًا والمعدات المناسبة. تتخصص KINTEK في أفران المختبرات المتقدمة والمواد الاستهلاكية المصممة للمعالجة الحرارية الموثوقة، من التلدين الدقيق إلى التبريد السريع في جو متحكم فيه.

سواء كنت تقوم بتطوير سبائك جديدة أو ضمان جودة المكونات المصنعة، فإن حلولنا تساعدك على تحقيق التوازن المثالي بين الصلابة والقوة والمتانة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعدات مختبر KINTEK أن تعزز أداء المواد الخاصة بك وموثوقية العملية.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هي احتياطات السلامة للمعالجة الحرارية؟ دليل شامل لحماية الأفراد والمرافق

- ما هي أعلى درجة حرارة للفرن؟ فتح حدود الحرارة القصوى

- ما هي مخاطر استخدام فرن الكتم؟ التخفيف من المخاطر الحرارية والمادية والتشغيلية

- ما هو استخدام الفرن الكاتم للصوت في الصناعات الغذائية؟ ضروري لتحليل الرماد الغذائي بدقة

- ما هي درجة حرارة التشغيل لفرن الكبائن؟ ابحث عن النطاق المثالي لنجاح مختبرك