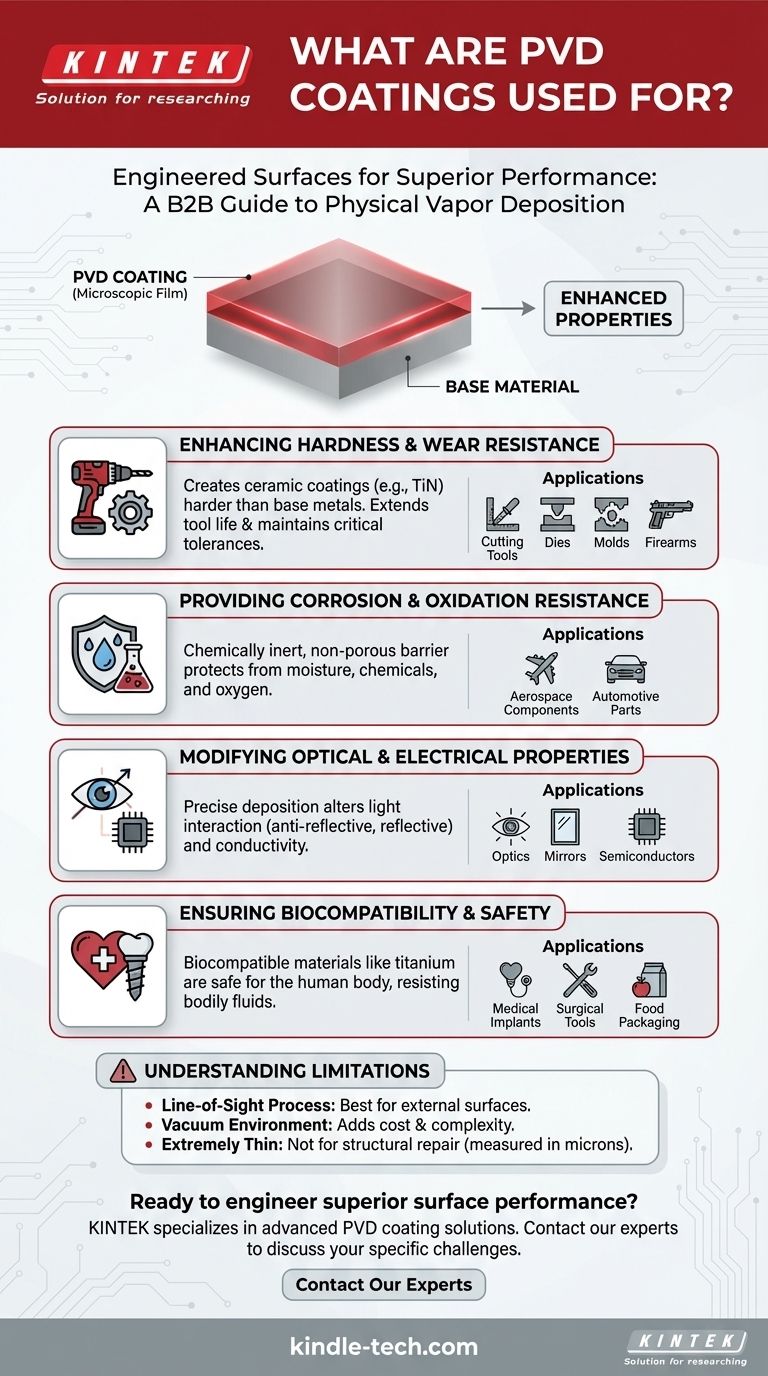

في الأساس، تُستخدم طلاءات الترسيب الفيزيائي للبخار (PVD) لتطبيق طبقة رقيقة جداً وعالية الأداء على سطح لتحسين خصائصه بشكل كبير. يتم اختيار هذه العملية لمجموعة واسعة من التطبيقات — بدءاً من مكونات الطيران والزرعات الطبية وصولاً إلى أدوات القطع والبصريات — حيث تكون هناك حاجة إلى تعزيز الصلابة ومقاومة التآكل ومقاومة التآكل أو خصائص بصرية وكهربائية محددة.

لا يتم تحديد الوظيفة الأساسية لـ PVD بواسطة صناعة واحدة، بل بقدرتها على هندسة سطح المادة. إنها تعمل كطبقة مجهرية من الدروع أو كطبقة وظيفية، مما يمنح الكائن العادي قدرات استثنائية دون تغيير هيكله الأساسي.

لماذا تعتبر تقنية PVD متعددة الاستخدامات للغاية: تعزيز خصائص السطح

السبب في ظهور تقنية PVD في العديد من المجالات المتباينة هو أنها تحسن بشكل أساسي سطح المكون. يمكن اختيار مواد طلاء مختلفة لتحقيق تحسينات محددة ومستهدفة.

تعزيز الصلابة ومقاومة التآكل

تشتهر تقنية PVD بإنشاء طلاءات سيراميكية شديدة الصلابة، مثل نيتريد التيتانيوم (TiN). هذه الطلاءات أكثر صلابة بكثير من معظم المعادن الأساسية.

تترجم هذه الصلابة المضافة مباشرة إلى مقاومة استثنائية للتآكل والاحتكاك. وهي تسمح للأدوات والمكونات بالحفاظ على حوافها الحادة والتفاوتات الحرجة لفترة أطول بكثير.

هذا هو السبب الرئيسي لاستخدام PVD على أدوات القطع والقوالب وقوالب معالجة المواد والأسلحة النارية، حيث يكون الاحتكاك والتآكل هما السببين الرئيسيين للفشل.

توفير مقاومة التآكل والأكسدة

العديد من طلاءات PVD خاملة كيميائياً وتشكل حاجزاً كثيفاً وغير مسامي بين الركيزة والبيئة.

يعمل هذا الحاجز على إغلاق السطح بفعالية، وحمايته من الرطوبة والمواد الكيميائية والأكسجين التي قد تؤدي إلى التآكل أو الأكسدة.

تعتمد التطبيقات في صناعة الطيران والفضاء (على سبيل المثال، على شفرات التوربينات) والقطاع السيارات على هذه الخاصية لضمان طول عمر المكونات في ظروف التشغيل القاسية.

تعديل الخصائص البصرية والكهربائية

لا تقتصر تقنية PVD على الحماية الميكانيكية. تسمح العملية بالترسيب الدقيق للمواد التي تغير كيفية تفاعل السطح مع الضوء والكهرباء.

يشمل ذلك إنشاء طلاءات مضادة للانعكاس للأجهزة البصرية وأجهزة الرؤية، وطبقات عاكسة للمرايا، وحتى أغشية موصلة شفافة تستخدم في الإلكترونيات.

في أشباه الموصلات، تُستخدم تقنية PVD لترسيب مسارات الألومنيوم الرقيقة للغاية والمقاومات الخزفية التي تشكل أساس الدوائر الإلكترونية.

ضمان التوافق الحيوي والسلامة

بعض مواد PVD، مثل التيتانيوم، تتمتع بتوافق حيوي عالٍ، مما يعني أنها لا تسبب رد فعل سلبي عند إدخالها في جسم الإنسان.

هذا يجعل عملية PVD ضرورية لطلاء الزرعات الطبية والأدوات الجراحية، مما يضمن أنها آمنة ومتينة ومقاومة للتآكل الناتج عن سوائل الجسم.

يمتد مبدأ إنشاء حاجز خامل هذا أيضاً إلى تطبيقات مثل تغليف المواد الغذائية، حيث تمنع الطبقات الرقيقة التفاعل بين المنتج وعبوته.

فهم قيود PVD

على الرغم من تعدد استخداماتها بشكل لا يصدق، إلا أن تقنية PVD لها خصائص متأصلة تجعلها غير مناسبة لتطبيقات معينة. يعد فهم هذه المفاضلات أمراً بالغ الأهمية للتنفيذ الصحيح.

إنها عملية خط رؤية مباشر

تنتقل مادة الطلاء المبخرة في خط مستقيم من المصدر إلى الركيزة. هذا يعني أن تقنية PVD ممتازة لطلاء الأسطح الخارجية ولكنها تواجه صعوبة في طلاء الهندسات الداخلية المعقدة أو الثقوب العميقة والضيقة.

تتطلب بيئة فراغ

يجب أن تتم عملية PVD بأكملها في غرفة تفريغ عالية لمنع مادة الطلاء من التفاعل مع الجزيئات الموجودة في الهواء. يضيف هذا المتطلب إلى تكلفة وتعقيد المعدات والعملية.

الطلاءات رقيقة للغاية

عادةً ما يتم قياس أغشية PVD بالميكرونات (جزء من ألف من المليمتر). في حين أنها تضيف خصائص سطحية لا تصدق، إلا أنها لا تضيف قوة هيكلية وليست مناسبة لإصلاح تلف أو تآكل كبير في السطح.

كيفية تحديد ما إذا كانت تقنية PVD مناسبة لتطبيقك

يعتمد اختيار المعالجة السطحية بالكامل على هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو إطالة عمر الأداة وأدائها: تُعد تقنية PVD معياراً صناعياً لإضافة الصلابة ومقاومة التآكل لأدوات القطع والقوالب وقوالب التشكيل.

- إذا كان تركيزك الأساسي هو حماية المكونات من البيئات القاسية: فإن مقاومة التآكل والأكسدة التي توفرها تقنية PVD مثالية لمكونات الطيران والسيارات والأجزاء الصناعية.

- إذا كان تركيزك الأساسي هو سلامة التوافق الحيوي الطبي: تُعد تقنية PVD الخيار الأفضل لطلاء الأدوات الجراحية والزرعات الطبية طويلة الأمد.

- إذا كان تركيزك الأساسي هو هندسة سلوك ضوئي أو كهربائي محدد: توفر تقنية PVD الدقة اللازمة لإنشاء طلاءات مضادة للانعكاس ومرايا ومكونات أشباه الموصلات.

في نهاية المطاف، تُعد تقنية PVD الخيار الحاسم عندما تحتاج إلى ترقية الأداء السطحي للمكون بشكل أساسي دون تغيير مادته الأساسية.

جدول ملخص:

| الخاصية الرئيسية | التطبيق الأساسي | حالات الاستخدام الشائعة |

|---|---|---|

| الصلابة ومقاومة التآكل | إطالة عمر الأداة | أدوات القطع، القوالب، قوالب التشكيل، الأسلحة النارية |

| مقاومة التآكل والأكسدة | الحماية في البيئات القاسية | مكونات الطيران، أجزاء السيارات |

| الخصائص البصرية والكهربائية | التحكم في الضوء والكهرباء | الطلاءات المضادة للانعكاس، المرايا، أشباه الموصلات |

| التوافق الحيوي | السلامة الطبية | الأدوات الجراحية، الزرعات، تغليف المواد الغذائية |

هل أنت مستعد لهندسة أداء سطحي فائق لمكوناتك؟ تتخصص KINTEK في حلول طلاء PVD المتقدمة التي توفر صلابة استثنائية ومقاومة للتآكل وخصائص وظيفية متخصصة. سواء كنت تقوم بتطوير أدوات قطع أو زرعات طبية أو بصريات دقيقة، يمكن لخبرتنا مساعدتك في تحقيق منتجات أطول عمراً وأعلى أداءً. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لطلاءات PVD الخاصة بنا حل تحدياتك المحددة وإضافة قيمة إلى تطبيقاتك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة