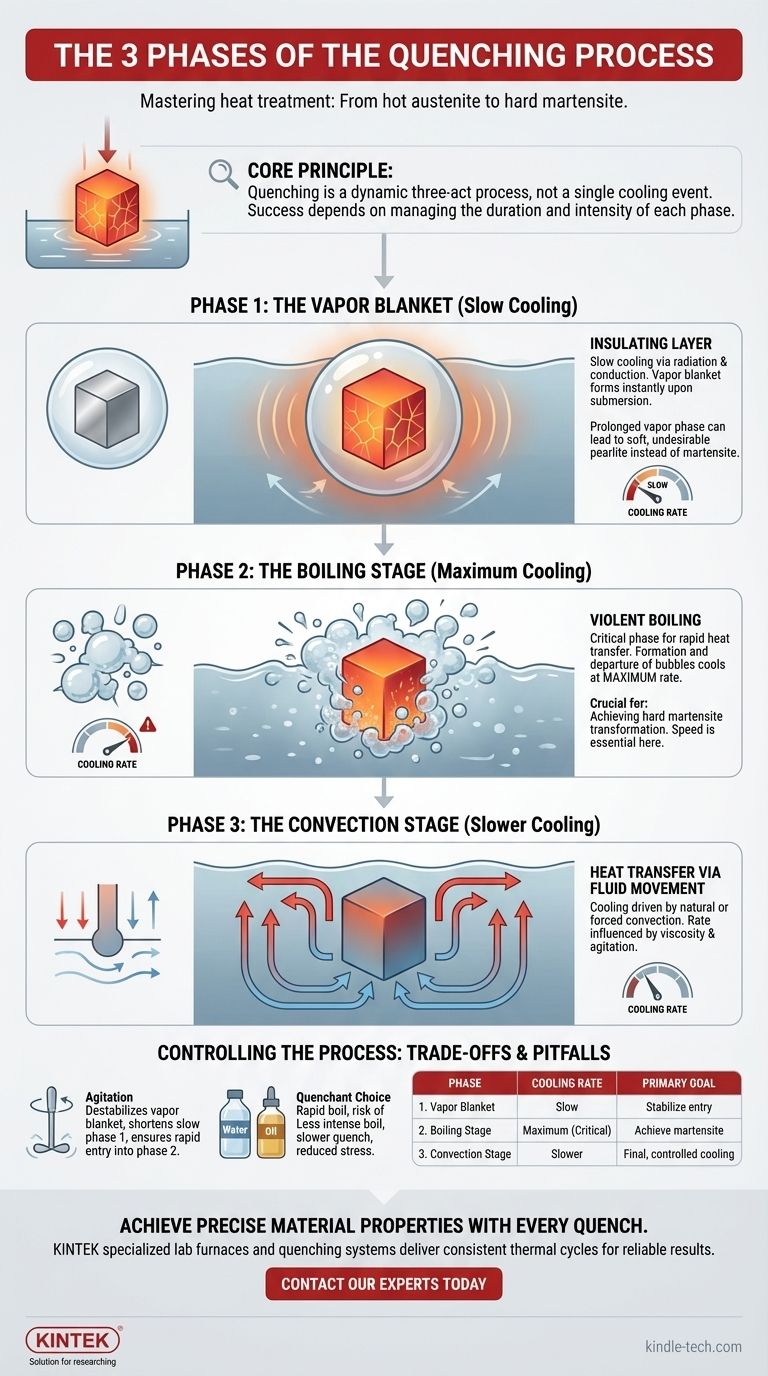

المراحل الثلاث المميزة للإخماد هي مرحلة البخار، ومرحلة الغليان، ومرحلة الحمل الحراري. عندما يتم غمر قطعة معدنية ساخنة في سائل تبريد، فإنها لا تبرد بمعدل ثابت. بدلاً من ذلك، تمر بهذه المراحل الثلاث، ولكل منها سرعة مختلفة جذريًا لانتقال الحرارة، والتي تحدد في النهاية الخصائص النهائية للمادة.

المبدأ الأساسي الذي يجب فهمه هو أن الإخماد ليس حدث تبريد واحدًا، بل هو عملية ديناميكية من ثلاثة فصول. يعتمد نجاح أو فشل المعالجة الحرارية على إدارة مدة وشدة كل مرحلة، وخاصة مرحلة الغليان العنيفة حيث يحدث أسرع تبريد.

الغرض من الإخماد: تجميد لحظة في الزمن

لفهم مراحل الإخماد، يجب أولاً فهم الهدف. في المعالجة الحرارية، يتم تسخين معدن مثل الفولاذ إلى درجة حرارة عالية، مما يتسبب في تغير تركيبه البلوري الداخلي إلى شكل يسمى الأوستنيت.

الهدف من الإخماد هو تبريد المعدن بسرعة كبيرة بحيث يتم "تجميد" هذا التركيب الجديد في مكانه، ليتحول إلى تركيب صلب وقوي وهش للغاية يُعرف باسم المارتنسيت. سرعة هذا التبريد هي كل شيء.

تحليل مرحلة بمرحلة لعملية الإخماد

منحنى التبريد أثناء الإخماد ليس خطيًا. يتم تحديده من خلال ثلاث ظواهر فيزيائية متميزة تحدث على سطح القطعة.

المرحلة 1: غطاء البخار (تبريد بطيء)

عندما تدخل القطعة الساخنة السائل لأول مرة، تكون ساخنة جدًا لدرجة أنها تبخر سائل التبريد الذي تلامسه على الفور. يؤدي هذا إلى إنشاء طبقة بخار رقيقة ومستقرة تحيط بالقطعة بالكامل.

يعمل غطاء البخار هذا كـ طبقة عازلة، مما يبطئ بشكل كبير من انتقال الحرارة. يكون التبريد في هذه المرحلة بطيئًا نسبيًا ويحدث بشكل أساسي عن طريق الإشعاع والتوصيل عبر البخار.

المرحلة 2: مرحلة الغليان (أقصى تبريد)

عندما يبرد سطح القطعة قليلاً، يصبح غطاء البخار غير مستقر وينهار. يتلامس سائل التبريد الآن مباشرة مع المعدن الساخن، مما يتسبب في غليانه بعنف.

هذه هي المرحلة الأكثر أهمية في العملية. يؤدي تكوين وفقاعات لا حصر لها ومغادرتها على السطح إلى نقل الحرارة بعيدًا عن القطعة بأقصى معدل ممكن. إن سرعة هذه المرحلة هي التي تحدد بشكل أساسي ما إذا كان المارتنسيت الصلب سيتشكل.

المرحلة 3: مرحلة الحمل الحراري (تبريد أبطأ)

بمجرد انخفاض درجة حرارة سطح القطعة إلى ما دون نقطة غليان سائل التبريد، يتوقف الغليان.

من هذه النقطة فصاعدًا، يتم دفع التبريد عن طريق الحمل الحراري. يرتفع السائل الأكثر دفئًا الملامس للقطعة، ويتحرك السائل الأكثر برودة ليحل محله، حاملًا الحرارة بعيدًا. ينخفض معدل التبريد بشكل ملحوظ مقارنة بمرحلة الغليان ويتأثر بلزوجة سائل التبريد ودرجة التحريك.

فهم المفاضلات والمزالق

التحكم في الانتقال بين هذه المراحل هو مفتاح المعالجة الحرارية الناجحة. قد يؤدي الفشل في القيام بذلك إلى نتائج غير مرغوب فيها.

خطر استمرار مرحلة البخار

إذا استمر غطاء البخار العازل (المرحلة 1) لفترة طويلة جدًا، يمكن أن ينخفض معدل التبريد إلى ما دون معدل التبريد الحرج المطلوب للفولاذ.

بدلاً من تكوين مارتنسيت صلب، يسمح التبريد البطيء بتكوين تراكيب أكثر ليونة وأقل رغبة (مثل البيرلايت). ينتج عن هذا قطعة ليست صلبة كما هو متوقع.

تأثير اختيار سائل التبريد

تتمتع السوائل المختلفة بنقاط غليان وقدرات مختلفة على نقل الحرارة، مما يؤثر بشكل مباشر على المراحل الثلاث.

يخلق الماء مرحلة غليان شديدة وسريعة ولكنه يمكن أن يسبب أيضًا مرحلة بخار أكثر استقرارًا. يمتلك الزيت مرحلة غليان أقل حدة، مما يوفر إخمادًا أبطأ يقلل من خطر التشقق أو التشوه في الأجزاء الحساسة.

دور التحريك

تحريك سائل التبريد (تحريكه أو تحريك القطعة بداخله) هو تقنية حاسمة. يساعد ذلك على زعزعة استقرار غطاء البخار، وتقصير المرحلة الأولى البطيئة وضمان دخول القطعة إلى مرحلة الغليان السريع بشكل أسرع وأكثر اتساقًا.

اتخاذ الخيار الصحيح لهدفك

من خلال فهم هذه المراحل، يمكنك تشخيص المشكلات والتحكم في العملية لتحقيق نتيجة محددة.

- إذا كان تركيزك الأساسي هو أقصى صلابة: يجب عليك التأكد من أن معدل التبريد أثناء مرحلة الغليان سريع بما يكفي لتجاوز العتبة الحرجة للفولاذ، وهو ما يتطلب غالبًا تقليل مدة مرحلة البخار الأولية من خلال التحريك.

- إذا كان تركيزك الأساسي هو منع التشوه أو التشققات: قد تحتاج إلى سائل تبريد أبطأ، مثل الزيت، الذي يخلق مرحلة غليان أقل عنفًا ويقلل من الإجهاد الحراري على القطعة.

- إذا كنت تقوم باستكشاف أخطاء قطعة ناعمة: السبب الأكثر احتمالاً هو مرحلة بخار مطولة أو مرحلة غليان غير سريعة بما فيه الكفاية، والتي يتم حلها غالبًا عن طريق زيادة التحريك أو التحقق من درجة حرارة وحالة سائل التبريد الخاص بك.

من خلال فهم مراحل التبريد الثلاث المتميزة هذه، تنتقل من مجرد إخماد قطعة إلى هندسة خصائصها النهائية حقًا.

جدول الملخص:

| المرحلة | الحدث الرئيسي | معدل التبريد | الهدف الأساسي |

|---|---|---|---|

| 1. غطاء البخار | تكوّن فيلم بخار عازل | بطيء | تثبيت دخول القطعة |

| 2. مرحلة الغليان | غليان عنيف على السطح | الأقصى (الحرج) | تحقيق تحول المارتنسيت |

| 3. مرحلة الحمل الحراري | انتقال الحرارة عبر حركة السائل | أبطأ | التبريد النهائي المتحكم فيه |

حقق خصائص مادية دقيقة مع كل عملية إخماد. المعدات المخبرية المناسبة ضرورية للتحكم في مراحل البخار والغليان والحمل الحراري. تتخصص KINTEK في الأفران المخبرية وأنظمة الإخماد التي توفر دورات حرارية متسقة لنتائج موثوقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عملية المعالجة الحرارية لديك وتضمن تلبية موادك للمواصفات الدقيقة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة حرارية عالية النقاء للمكونات الفائقة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة