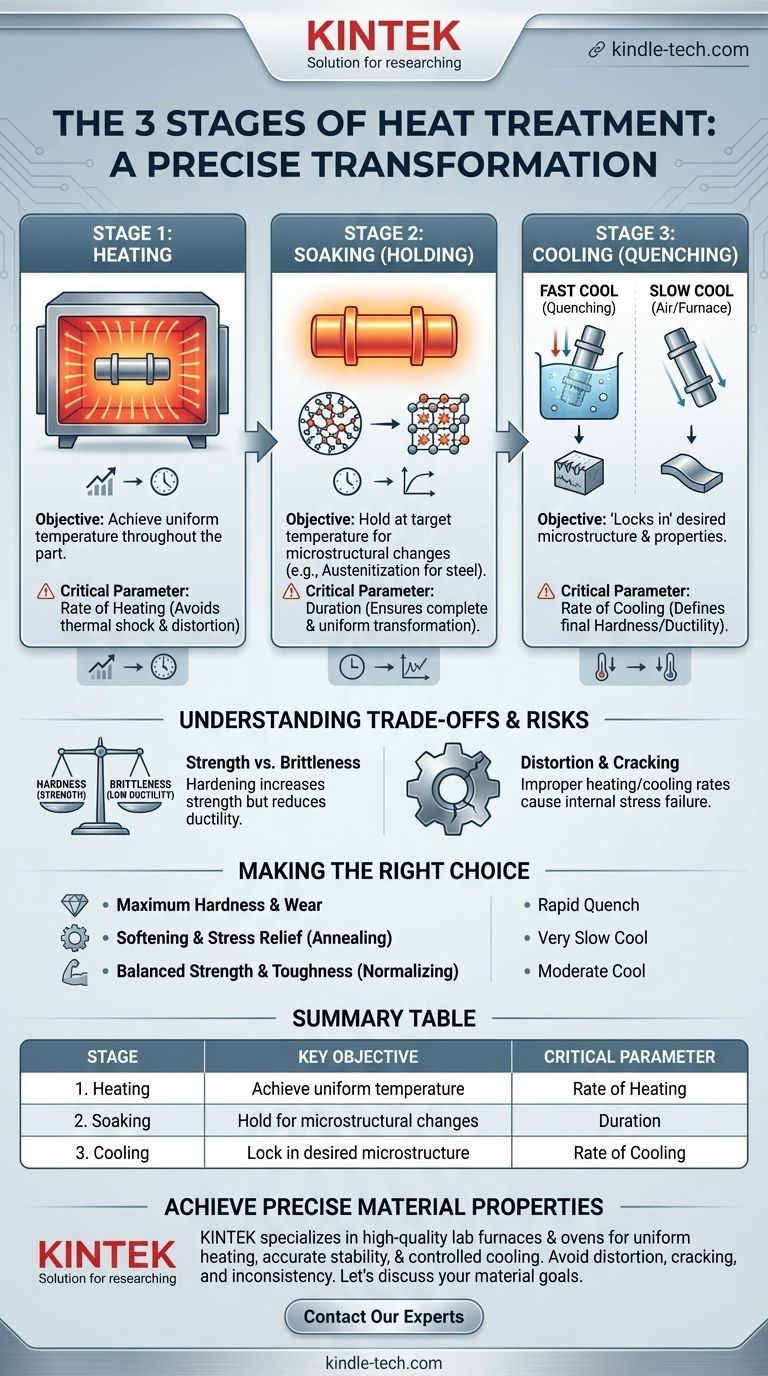

باختصار، المراحل الثلاث للمعالجة الحرارية هي التسخين، والتثبيت، والتبريد. هذه العملية الأساسية ليست مجرد تغيير لدرجة حرارة المعدن؛ إنها طريقة دقيقة للتلاعب بتركيبته البلورية الداخلية لتحقيق خصائص ميكانيكية محددة ومرغوبة مثل الصلابة أو المطيلية.

المبدأ الأساسي للمعالجة الحرارية هو أن كيفية تسخين المعدن وتثبيته وتبريده لا تقل أهمية عن درجات الحرارة التي تصل إليها. تخدم كل مرحلة غرضًا مميزًا في تحويل البنية المجهرية الداخلية للمادة لتحقيق نتيجة هندسية مرغوبة.

هدف المعالجة الحرارية: تغيير من الداخل

قبل فحص المراحل، من الأهمية بمكان فهم الهدف. تُستخدم المعالجة الحرارية لتغيير الخصائص الفيزيائية والميكانيكية للمادة عمدًا دون تغيير شكلها.

من خلال التحكم في درجة الحرارة والوقت، فإنك تتحكم في ترتيب الذرات داخل الشبكة البلورية للمعدن. هذا التحول الداخلي هو ما يسمح لك بجعل قطعة من الفولاذ أكثر صلابة، أو أكثر مطيلية، أو أكثر مقاومة للتآكل.

شرح المراحل التأسيسية الثلاث

تُبنى كل عملية معالجة حرارية، من تخفيف الإجهاد البسيط إلى التصلب المعقد، على هذه المراحل الثلاث المتتالية. تحدد المعايير المحددة لكل مرحلة النتيجة النهائية.

المرحلة 1: التسخين

تتضمن المرحلة الأولية تسخين المادة بطريقة محكمة إلى درجة حرارة محددة مسبقًا. الهدف هو تحقيق درجة حرارة موحدة في جميع أنحاء الجزء.

تعد معدل التسخين أمرًا بالغ الأهمية. يمكن أن يتسبب تسخين المكون بسرعة كبيرة في حدوث إجهادات داخلية، أو تشوه، أو تشقق بسبب الصدمة الحرارية، خاصة في الأشكال الهندسية المعقدة أو الأقسام السميكة.

المرحلة 2: التثبيت (أو الاحتفاظ)

بمجرد أن تصل المادة إلى درجة الحرارة المستهدفة، يتم الاحتفاظ بها، أو "تثبيتها"، عند تلك الدرجة لفترة زمنية محددة. هذه ليست فترة توقف خاملة؛ بل هي عندما تحدث التغيرات الهيكلية الدقيقة الحاسمة.

بالنسبة للصلب، هذه هي عادةً المرحلة التي تتحول فيها البنية البلورية إلى طور يسمى الأوستينيت. تضمن مدة التثبيت اكتمال هذا التحول وتوحيده في جميع أنحاء المقطع العرضي للمادة.

المرحلة 3: التبريد (أو التبريد السريع)

يمكن القول إن التبريد هو المرحلة الأكثر حسماً، حيث أن معدل التبريد "يثبت" البنية المجهرية المرغوبة وخصائصها المقابلة.

يؤدي التبريد السريع جدًا، المعروف باسم التبريد السريع (باستخدام الماء أو الزيت أو البوليمرات)، إلى حبس الذرات في بنية صلبة وهشة مثل المارتنسيت. يسمح التبريد البطيء (في الهواء الساكن أو داخل الفرن) بتكوين بنية أكثر ليونة وأكثر مطيلية. يعد اختيار وسيط التبريد متغيرًا رئيسيًا في العملية.

فهم المقايضات والمخاطر

المعالجة الحرارية عملية قوية، لكنها تتطلب فهمًا عميقًا لمقايضاتها المتأصلة. غالبًا ما يأتي تحقيق خاصية واحدة على حساب أخرى.

معضلة القوة مقابل الهشاشة

المقايضة الأكثر شيوعًا هي بين القوة والهشاشة. يؤدي تصلب المعدن دائمًا تقريبًا إلى زيادة قوته ولكنه يقلل من مطيليته، مما يجعله أكثر هشاشة وعرضة للكسر تحت الصدمات. هذا هو السبب في أن العديد من الأجزاء المتصلبة تخضع لمعالجة ثانوية ذات درجة حرارة منخفضة تسمى التخمير لاستعادة بعض المتانة.

خطر التشوه والتشقق

يعد التحكم غير السليم في معدلات التسخين أو التبريد السبب الرئيسي للفشل. تؤدي التغيرات غير المتساوية في درجة الحرارة إلى إجهادات داخلية يمكن أن تتسبب في التواء الجزء أو تشوهه أو حتى تشققه أثناء العملية.

خصائص السطح مقابل اللب

في المكونات السميكة، قد يكون من الصعب تحقيق معدل تبريد موحد. قد يبرد السطح أسرع بكثير من اللب، مما يؤدي إلى جزء صلب جدًا من الخارج ولكنه أكثر ليونة من الداخل. على الرغم من أن هذا مرغوب فيه أحيانًا (كما هو الحال في تصلب السطح)، يجب إدارة هذا الاختلاف بعناية.

اتخاذ القرار الصحيح لهدفك

تعتمد المعايير المحددة لكل مرحلة من المراحل الثلاث بالكامل على المادة والخصائص النهائية المرغوبة.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: استخدم معدل تبريد سريع (تبريد سريع) بعد تثبيت مناسب لتشكيل بنية مارتنسيتية.

- إذا كان تركيزك الأساسي هو تليين المعدن وتخفيف الإجهاد الداخلي (التلدين): استخدم معدل تبريد بطيء جدًا، غالبًا عن طريق ترك الجزء يبرد داخل الفرن المطفأ.

- إذا كان تركيزك الأساسي هو مزيج متوازن من القوة والمتانة (التطبيع): استخدم معدل تبريد معتدل ومتحكم فيه، مثل تبريد الجزء في الهواء الساكن.

يمنحك إتقان هذه المراحل الثلاث القدرة على تكييف خصائص المادة بدقة لتلبية أي متطلبات هندسية.

جدول ملخص:

| المرحلة | الهدف الرئيسي | المعلمة الحاسمة |

|---|---|---|

| 1. التسخين | تحقيق درجة حرارة موحدة في جميع أنحاء الجزء. | معدل التسخين (لتجنب الصدمة الحرارية) |

| 2. التثبيت | الاحتفاظ بدرجة الحرارة المستهدفة للتغيرات الهيكلية الدقيقة. | المدة (للتحول الكامل والموحد) |

| 3. التبريد | تثبيت البنية المجهرية والخصائص المرغوبة. | معدل التبريد (يحدد الصلابة/المطيلية النهائية) |

هل أنت مستعد لتحقيق خصائص مادية دقيقة بمعالجة حرارية موثوقة؟

المراحل الثلاث للمعالجة الحرارية أساسية، لكن نجاحها يعتمد على التحكم الدقيق والمعدات المناسبة. تتخصص KINTEK في أفران ومواقد المختبرات عالية الجودة التي توفر التسخين الموحد، واستقرار درجة الحرارة الدقيق، وبيئات التبريد المتحكم فيها الضرورية لعمليات المعالجة الحرارية الناجحة.

سواء كنت تقوم بالتصلب أو التلدين أو التخمير، فإن معداتنا تساعدك على تجنب التشوه والتشقق والنتائج غير المتسقة. دعنا نناقش أهدافك المحددة للمواد والخصائص.

اتصل بخبرائنا اليوم للعثور على حل المعالجة الحرارية المثالي لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هي درجة حرارة فرن التخميد للرماد؟ ابحث عن درجة حرارة الرماد الدقيقة الخاصة بك

- ما هو الرماد في فرن التخميد؟ عزل المحتوى غير العضوي بدقة

- ما هي نظرية التكليس؟ إتقان التحلل الحراري الدقيق لموادك

- ما هو الفرن الصندوقي المستخدم لتحديد الرماد؟ تحقيق تحليل غير عضوي دقيق

- ما هو الغرض من استخدام فرن الكوارتز (Muffle Furnace) لتحديده؟ قياس الرماد والمواد المتطايرة والرطوبة بدقة