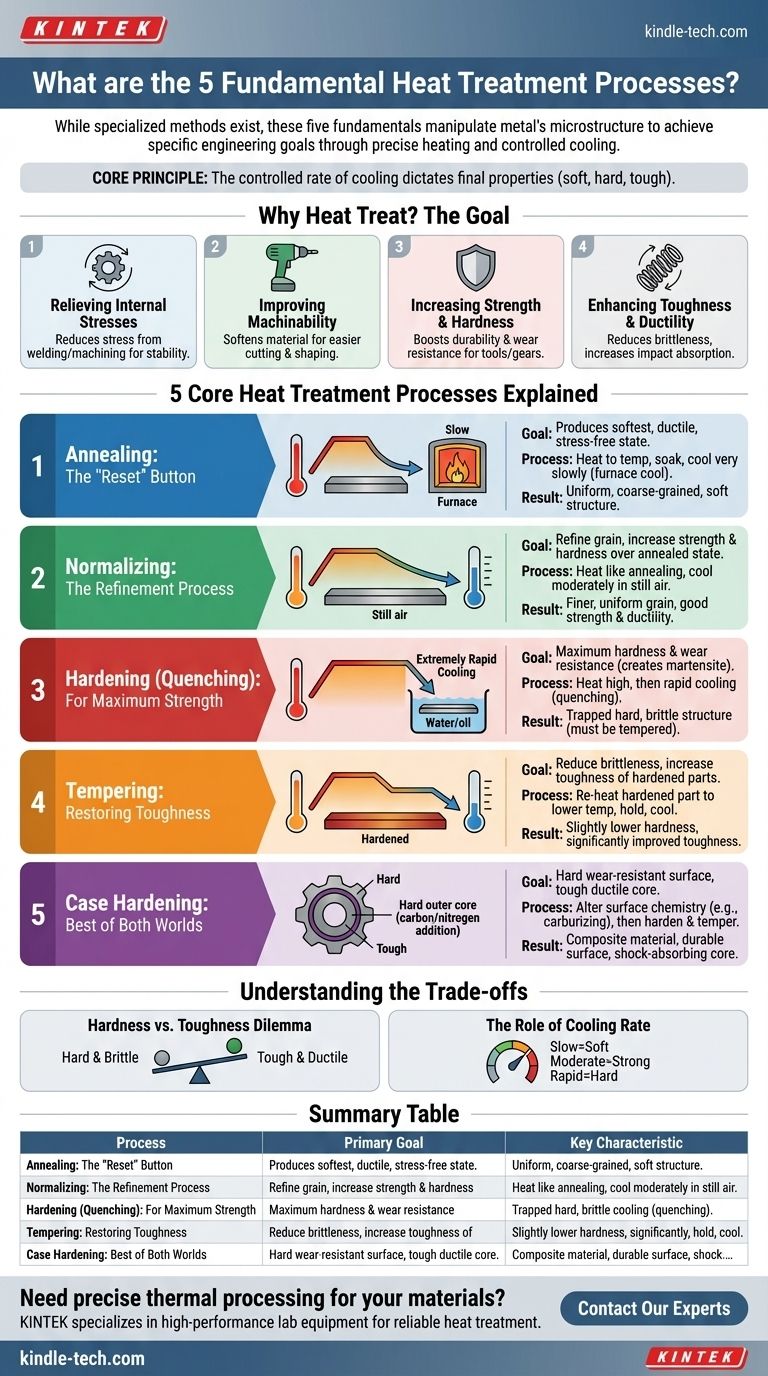

على الرغم من وجود العديد من الطرق المتخصصة، فإن عمليات المعالجة الحرارية الخمس الأكثر أساسية للمعادن هي التخمير (Annealing)، والتطبيع (Normalizing)، والتصليد (Hardening) (التبريد السريع)، والتطبيع (Tempering)، وتصليد السطح (Case Hardening). تتضمن كل من هذه العمليات دورة دقيقة من التسخين والتبريد مصممة للتلاعب بالبنية المجهرية الداخلية للمادة، وتغيير خصائصها الفيزيائية لتحقيق هدف هندسي محدد.

المبدأ الأساسي للمعالجة الحرارية ليس مجرد تسخين المعدن، بل هو معدل التبريد المتحكم فيه الذي يليه. يعد معدل التبريد هذا المتغير الأكثر أهمية الذي يحدد ما إذا كانت المادة النهائية ستكون لينة أو صلبة أو متينة، أو تمتلك مزيجًا من هذه الخصائص.

هدف المعالجة الحرارية: لماذا نقوم بها؟

المعالجة الحرارية هي عملية تصنيع أساسية تستخدم لتغيير خصائص المادة عن قصد. إنها تسمح للمهندسين بأخذ نوع واحد من المعدن، مثل الفولاذ، وتخصيص أدائه لتطبيق معين.

تخفيف الإجهادات الداخلية

تؤدي عمليات التصنيع مثل اللحام أو الصب أو التشغيل الآلي إلى إجهادات داخلية كبيرة. يمكن للمعالجة الحرارية أن تخفف هذا الإجهاد، مما يجعل الجزء أكثر استقرارًا وأقل عرضة للتشقق أو التشويه بمرور الوقت.

تحسين قابلية التشغيل الآلي

من الأسهل بكثير قطع أو ثقب أو تشكيل مادة في حالتها الأكثر ليونة. يتم إجراء بعض المعالجات الحرارية خصيصًا لإعداد مادة لعمليات التشغيل الآلي اللاحقة، مما يوفر الوقت وتآكل الأدوات.

زيادة القوة والصلابة

بالنسبة للتطبيقات التي تتطلب متانة عالية ومقاومة للتآكل، مثل التروس أو أدوات القطع، تُستخدم المعالجة الحرارية لجعل المادة أكثر صلابة وقوة بشكل ملحوظ مما كانت عليه في حالتها الخام.

تعزيز المتانة والليونة

غالبًا ما تأتي الصلابة على حساب الهشاشة. تم تصميم عمليات المعالجة الحرارية الأخرى لتقليل هذه الهشاشة، مما يخلق مادة متينة ويمكنها امتصاص الصدمات دون أن تتشقق.

شرح عمليات المعالجة الحرارية الخمس الأساسية

تتبع كل عملية ملفًا فريدًا للتسخين والتبريد لتحقيق نتيجة مختلفة.

1. التخمير (Annealing): زر "إعادة الضبط"

- الهدف: إنتاج الحالة الأكثر ليونة والأكثر مرونة وخالية من الإجهاد للمعدن قدر الإمكان. يتم ذلك بشكل أساسي لجعل المادة أسهل في التشغيل أو التشكيل.

- العملية: يتم تسخين المعدن إلى درجة حرارة محددة، ويتم الاحتفاظ به عند هذه الدرجة لفترة من الوقت (فترة "نقع")، ثم يتم تبريده ببطء شديد، غالبًا عن طريق تركه داخل الفرن أثناء انخفاض درجة حرارته.

- النتيجة: مادة ذات بنية داخلية موحدة وخشنة الحبيبات تكون لينة وسهلة التعامل وخالية من الإجهادات الداخلية.

2. التطبيع (Normalizing): عملية التنقية

- الهدف: تنقية بنية الحبيبات وإنتاج مادة أقوى وأكثر صلابة من المادة المخمّرة، ولكنها لا تزال تتمتع بليونة جيدة. إنه يزيل الإجهادات الداخلية الناتجة عن المعالجة السابقة.

- العملية: يتم تسخين المعدن إلى درجة حرارة مماثلة للتخمير، ولكنه يُبرّد بشكل معتدل في الهواء الساكن خارج الفرن.

- النتيجة: يؤدي معدل التبريد الأسرع إلى بنية حبيبية أدق وأكثر تجانسًا، مما يزيد الصلابة والقوة قليلاً مقارنة بالحالة المخمّرة بالكامل.

3. التصليد (التبريد السريع): للحصول على أقصى قوة

- الهدف: جعل الفولاذ صلبًا ومقاومًا للتآكل قدر الإمكان.

- العملية: يتم تسخين الفولاذ إلى درجة حرارة عالية لتحويل بنيته الداخلية، ثم يُبرّد بسرعة فائقة عن طريق غمره في سائل مثل الماء أو الزيت أو المحلول الملحي. وهذا ما يسمى التبريد السريع (Quenching).

- النتيجة: يؤدي التبريد السريع إلى "حبس" الفولاذ في بنية بلورية صلبة وهشة وقوية للغاية تسمى المارتنسيت. تكون المادة عند أقصى صلابة لها ولكنها هشة للغاية بالنسبة لمعظم التطبيقات دون معالجة إضافية.

4. التطبيع (Tempering): استعادة المتانة

- الهدف: تقليل هشاشة الجزء المتصلب واستعادة بعض من متانته. يتم إجراء التطبيع دائمًا تقريبًا مباشرة بعد التصليد.

- العملية: يتم إعادة تسخين الجزء المتصلب إلى درجة حرارة أقل بكثير (أقل بكثير من درجة حرارة التصليد)، ويتم الاحتفاظ به لفترة محددة، ثم يُبرّد.

- النتيجة: تخفف هذه العملية الإجهادات الداخلية وتسمح لبنية المارتنسيت الهشة بالتحول قليلاً، مما يزيد من متانة المادة وليونتها. المقابل هو انخفاض طفيف في الصلابة والقوة.

5. تصليد السطح (Case Hardening): أفضل ما في العالمين

- الهدف: إنشاء جزء ذي سطح خارجي صلب للغاية ومقاوم للتآكل ( "الغطاء") مع الحفاظ على داخل أكثر ليونة وأكثر متانة ( "اللب").

- العملية: يتضمن هذا مجموعة من التقنيات (مثل الكربنة أو النتردة) حيث يتم تغيير التركيب الكيميائي للسطح، عادة عن طريق إضافة الكربون أو النيتروجين. بعد ذلك، يتم عادةً تصليد الجزء وتطبيعه.

- النتيجة: مادة مركبة مثالية للمكونات مثل التروس، التي تحتاج إلى سطح متين للغاية لمقاومة التآكل ولكنها تحتاج أيضًا إلى لب متين لامتصاص الصدمات ومنع التكسر.

فهم المفاضلات

يتطلب اختيار العملية الصحيحة فهم العلاقة الأساسية بين الخصائص الميكانيكية الرئيسية.

معضلة الصلابة مقابل المتانة

المفاضلة الأكثر شيوعًا في المعالجة الحرارية هي بين الصلابة و المتانة. المادة المتصلدة بالكامل (المبردة بسرعة) صلبة للغاية ولكنها هشة للغاية، مثل الزجاج. إن تطبيعها يجعله أقل صلابة ولكنه أكثر متانة بشكل ملحوظ، مثل المطرقة. كلما ارتفعت درجة حرارة التطبيع، أصبحت القطعة أكثر ليونة ومتانة.

دور معدل التبريد

إن معدل التبريد هو العامل الأكثر أهمية على الإطلاق.

- التبريد البطيء جدًا (التخمير): يخلق أقصى درجات الليونة.

- التبريد المعتدل (التطبيع): يخلق بنية موحدة ومصقولة ذات قوة جيدة.

- التبريد السريع (التصليد): يخلق أقصى درجات الصلابة والهشاشة.

مطابقة العملية مع هدفك

- إذا كان تركيزك الأساسي هو أقصى قدر من قابلية التشغيل الآلي: استخدم التخمير (Annealing) لجعل المادة لينة وخالية من الإجهاد قدر الإمكان قبل القطع.

- إذا كان تركيزك الأساسي هو بنية موحدة بعد التشغيل على الساخن: استخدم التطبيع (Normalizing) لتنقية بنية الحبيبات وضمان خصائص يمكن التنبؤ بها.

- إذا كان تركيزك الأساسي هو مقاومة التآكل والقوة القصوى: استخدم التصليد (التبريد السريع) (Hardening (Quenching))، ولكن اتبعها دائمًا بالتطبيع.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة الصدمات: استخدم التطبيع (Tempering) على جزء متصلب لتقليل الهشاشة وزيادة المتانة.

- إذا كان تركيزك الأساسي هو سطح مقاوم للتآكل مع لب مقاوم للصدمات: استخدم تصليد السطح (Case Hardening) للمكونات مثل المحامل والتروس.

في نهاية المطاف، هذه العمليات هي الأدوات التي يستخدمها المهندس لتحديد الخصائص النهائية لأداء المعدن بدقة للوظيفة المقصودة.

جدول ملخص:

| العملية | الهدف الأساسي | السمة الرئيسية |

|---|---|---|

| التخمير (Annealing) | تعظيم الليونة والمرونة | تبريد الفرن البطيء جدًا |

| التطبيع (Normalizing) | تنقية بنية الحبيبات | تبريد معتدل في الهواء |

| التصليد (التبريد السريع) (Hardening (Quenching)) | تحقيق أقصى صلابة | تبريد سريع (مثل الماء، الزيت) |

| التطبيع (Tempering) | تقليل الهشاشة، زيادة المتانة | إعادة تسخين بدرجة حرارة منخفضة بعد التصليد |

| تصليد السطح (Case Hardening) | سطح صلب، لب متين | تغيير كيمياء السطح (مثل الكربنة) |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟

المعالجة الحرارية الصحيحة ضرورية لتحقيق الصلابة والقوة والمتانة الدقيقة التي يتطلبها تطبيقك. في KINTEK، نحن متخصصون في توفير معدات المختبرات عالية الأداء والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية الموثوقة والقابلة للتكرار.

سواء كنت في مجال البحث والتطوير أو الإنتاج، تساعدك حلولنا على إتقان التخمير والتصليد والتطبيع والمزيد. دعنا نناقش كيف يمكننا دعم الاحتياجات المحددة لمختبرك - اتصل بخبرائنا اليوم للبدء!

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لمفاعل الزجاج الدفعي في التخثير الكهربائي؟ تعزيز رؤية معالجة مياه الصرف الصحي

- ما الفرق بين الترسيب بالرش RF و DC؟ اختر الطريقة الصحيحة لمادتك

- هل زيت الانحلال الحراري قابل للاشتعال؟ فهم طبيعته القابلة للاحتراق ومخاطر السلامة الحرجة

- ماذا يحدث في تحضير العينة؟ الخطوة الحاسمة للتحليل المخبري الدقيق

- ما هي وظيفة معدات خلط الحركة ثلاثية الأبعاد في تحضير المساحيق؟ ضمان التجانس للطلاء بالليزر

- لماذا يتم استخدام معدات التحريك المستمر أثناء مرحلة التجفيف بالتشريب؟ ضمان نشاط واستقرار المحفز

- كيف تُستخدم البيانات الحرارية في الأفران لتثبيت النفايات المشعة؟ إتقان التحكم الحراري الدقيق

- ما هي فوائد التذرير بالتردد اللاسلكي (RF Sputtering)؟ ترسيب أغشية رقيقة متعددة الاستخدامات ومستقرة