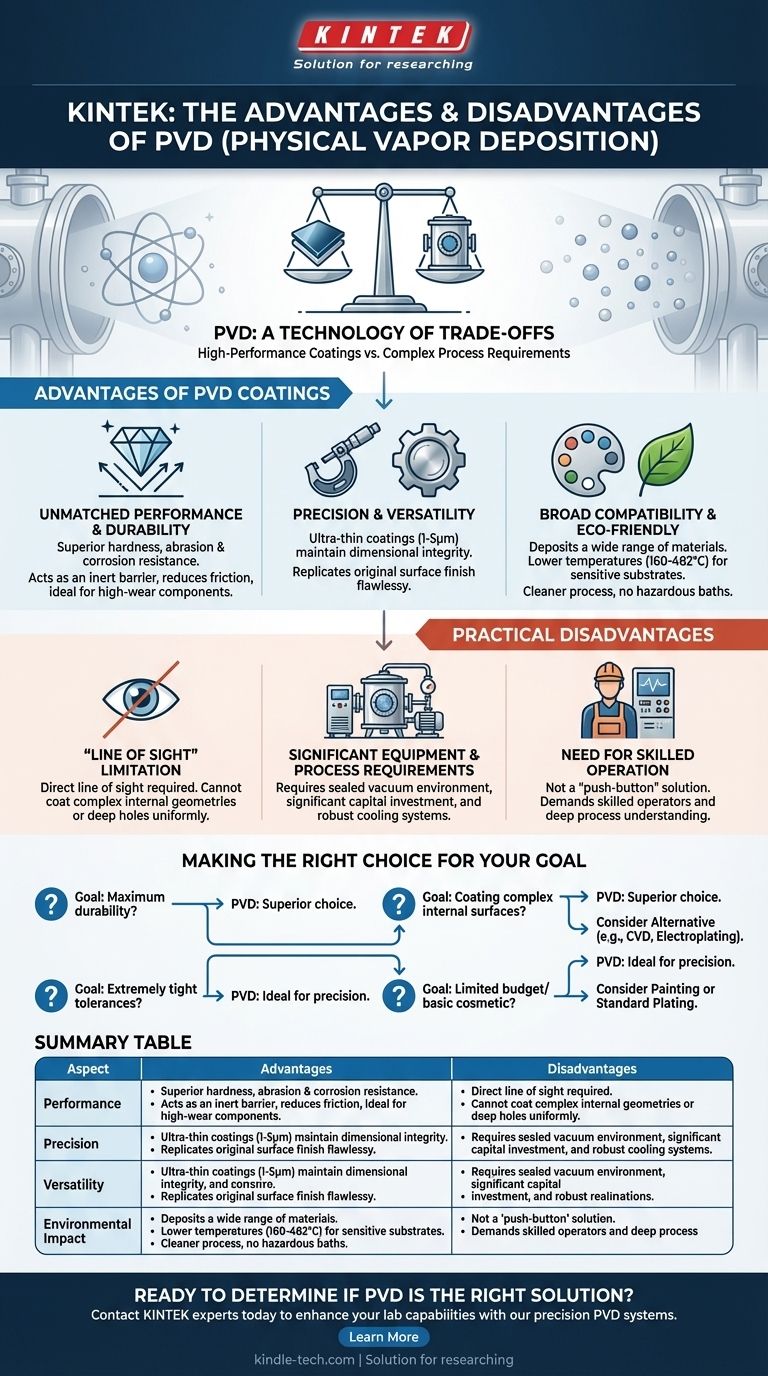

في جوهره، يعد الترسيب الفيزيائي للبخار (PVD) تقنية للمقايضات، حيث يوفر طلاءات رقيقة عالية الأداء للغاية مقابل عملية تتطلب استثمارًا وتحكمًا كبيرين. ينتج عنه طلاءات أكثر صلابة وأكثر مقاومة للتآكل وأكثر دقة من العديد من الطرق التقليدية، ولكن متطلبات تشغيله، بما في ذلك بيئة الفراغ والتطبيق بخط الرؤية، تجعله حلاً متخصصًا وليس حلاً شاملاً.

يعتمد قرار استخدام PVD على سؤال بسيط: هل يبرر الأداء المطلوب للمنتج النهائي تكلفة وتعقيد عملية طلاء تعتمد على الفراغ وعالية الدقة؟ بالنسبة للتطبيقات التي تتطلب متانة قصوى ودقة أبعاد، غالبًا ما تكون الإجابة نعم بشكل قاطع.

المزايا الأساسية لطلاءات PVD

تنشأ المزايا الأساسية لـ PVD من قدرته على إنشاء أغشية رقيقة ذات التصاق عالٍ وخصائص فيزيائية فائقة. وهذا يجعله أداة لا تقدر بثمن في التصنيع المتقدم.

أداء ومتانة لا مثيل لهما

تنشئ طلاءات PVD رابطة مادية قوية بالركيزة، مما ينتج عنه تشطيبات أكثر متانة بكثير من طرق مثل الطلاء الكهربائي. إنها توفر مقاومة استثنائية للتآكل والصلابة، وهذا هو السبب في أنها معيار لأدوات القطع عالية الأداء.

تعمل هذه الطلاءات أيضًا كحاجز خامل ضد البيئة، مما يوفر مقاومة فائقة للتآكل واستقرارًا حراريًا. غالبًا ما تكون السطح الناتج مزلقًا، مما يقلل بشكل كبير من الاحتكاك على المكونات المتحركة.

الدقة والتنوع

تسمح عملية PVD بطلاءات رقيقة للغاية، عادةً في نطاق 1 إلى 5 ميكرومتر (0.00004 إلى 0.0002 بوصة). وهذا يضمن الحفاظ على السلامة الأبعاد للجزء الأصلي، مما يجعله مثاليًا للمكونات ذات التفاوتات الضيقة.

علاوة على ذلك، فإن PVD يعيد إنتاج تشطيب السطح الأصلي دون عيوب. سيؤدي الركيزة المصقولة إلى طلاء مصقول، وستنتج الركيزة ذات الملمس طلاءً ذا ملمس، دون تراكم مفرط على الحواف أو الزوايا.

توافق واسع للمواد والركائز

تتمثل إحدى أكبر نقاط قوة PVD في تعدد استخداماته. يمكن استخدامه لترسيب أي مادة غير عضوية تقريبًا وحتى بعض المواد العضوية، مما يخلق مجموعة واسعة من خصائص الطلاء المحتملة.

والأهم من ذلك، أن PVD يعمل في درجات حرارة أقل (عادة 160-482 درجة مئوية / 320-900 درجة فهرنهايت) من الطرق البديلة مثل الترسيب الكيميائي للبخار (CVD). وهذا يسمح له بطلاء الركائز الحساسة لدرجة الحرارة التي قد تتضرر أو تتغير خصائصها الأساسية بسبب العمليات ذات الحرارة الأعلى.

الفوائد البيئية والسلامة

مقارنة بالطرق التقليدية مثل الطلاء الكهربائي، يعد PVD عملية أنظف وأكثر صداقة للبيئة بشكل كبير. فهو لا يستخدم أحواض المواد الكيميائية الخطرة الشائعة في الطلاء، مما يبسط التخلص من النفايات ويقلل من مخاطر المشغل.

فهم العيوب العملية

تأتي الطبيعة عالية الأداء لـ PVD بتكاليف تشغيل وقيود مميزة. هذه العوامل حاسمة للنظر فيها عند تقييمها مقابل التقنيات الأخرى.

قيود "خط الرؤية"

PVD هي عملية "خط رؤية". تنتقل مادة الطلاء في خط مستقيم من المصدر إلى الركيزة. إذا لم يكن السطح مرئيًا مباشرة من المصدر، فلن يتم طلاؤه.

هذا قيد رئيسي للأجزاء ذات الهندسة الداخلية المعقدة أو الثقوب العميقة والضيقة. غالبًا ما تتطلب هذه المكونات الدوران على تجهيزات معقدة لتحقيق تغطية كاملة، وبعض التصميمات من المستحيل طلاؤها بشكل موحد.

متطلبات المعدات والعملية الكبيرة

PVD ليست عملية بسيطة. يجب أن تتم داخل غرفة فراغ محكمة الغلق، مما يمثل استثمارًا رأسماليًا كبيرًا ويضيف تعقيدًا للإنتاج.

تولد العملية أيضًا كمية كبيرة من الحرارة، مما يستلزم نظام مياه تبريد قويًا لمنع ارتفاع درجة حرارة الغرفة والمكونات الداخلية.

الحاجة إلى تشغيل ماهر

نظرًا لبيئة الفراغ ودرجة الحرارة والجهد العالي للبلازما، تتطلب معدات PVD مشغلين ماهرين ومدربين تدريباً جيداً. إنه ليس حلاً "بضغطة زر" ويتطلب فهمًا عميقًا لمعايير العملية لتحقيق نتائج متسقة وعالية الجودة.

اتخاذ الخيار الصحيح لهدفك

في نهاية المطاف، يعد PVD خيارًا استراتيجيًا. مزاياه عميقة، لكن قيوده حقيقية. استخدم هدفك الأساسي لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة التآكل: يعد PVD خيارًا متفوقًا على معظم الطرق الأخرى للمكونات عالية التآكل مثل أدوات القطع والقوالب وأجزاء الطيران.

- إذا كنت تقوم بطلاء أجزاء ذات أسطح داخلية معقدة وغير مرئية: يجب أن تأخذ في الاعتبار قيد خط رؤية PVD وقد تحتاج إلى التفكير في طرق بديلة مثل CVD أو الطلاء الكهربائي.

- إذا كانت أولويتك هي الحفاظ على تفاوتات أبعاد ضيقة للغاية: يعد PVD مثاليًا نظرًا لتطبيقه الرقيق والموحد الذي يحافظ على الهندسة الدقيقة للجزء الأساسي.

- إذا كان مشروعك ذا ميزانية محدودة أو يتطلب فقط حماية تجميلية أو حماية أساسية من التآكل: قد تكون التكاليف الرأسمالية والتشغيلية لـ PVD مفرطة، مما يجعل الطلاء أو الطلاء القياسي خيارًا أكثر عملية.

إن فهم هذه المفاضلات الأساسية يمكّنك من اختيار PVD ليس فقط لقدراته، ولكن لملاءمته الاستراتيجية مع هدفك الهندسي المحدد.

جدول ملخص:

| الجانب | المزايا | العيوب |

|---|---|---|

| الأداء | صلابة وتآكل ومقاومة تآكل فائقة | يتطلب استثمارًا رأسماليًا كبيرًا |

| الدقة | يحافظ على الدقة الأبعاد؛ يعيد إنتاج تشطيب السطح | عملية خط الرؤية تحد من الأشكال الهندسية المعقدة |

| التنوع | يعمل مع مواد مختلفة وركائز حساسة لدرجة الحرارة | يتطلب تشغيلًا وتدريبًا ماهرًا |

| التأثير البيئي | عملية أنظف؛ لا توجد أحواض كيميائية خطرة | متطلبات كبيرة للطاقة ومياه التبريد |

هل أنت مستعد لتحديد ما إذا كان PVD هو حل الطلاء المناسب لمختبرك أو احتياجات التصنيع الخاصة بك؟ في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية، بما في ذلك أنظمة PVD المصممة خصيصًا للدقة والمتانة. يمكن لخبرائنا مساعدتك في التنقل في المفاضلات لتحقيق الأداء الأمثل لتطبيقك المحدد. اتصل بنا اليوم لمناقشة متطلبات مشروعك واكتشاف كيف يمكن لحلول KINTEK تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة