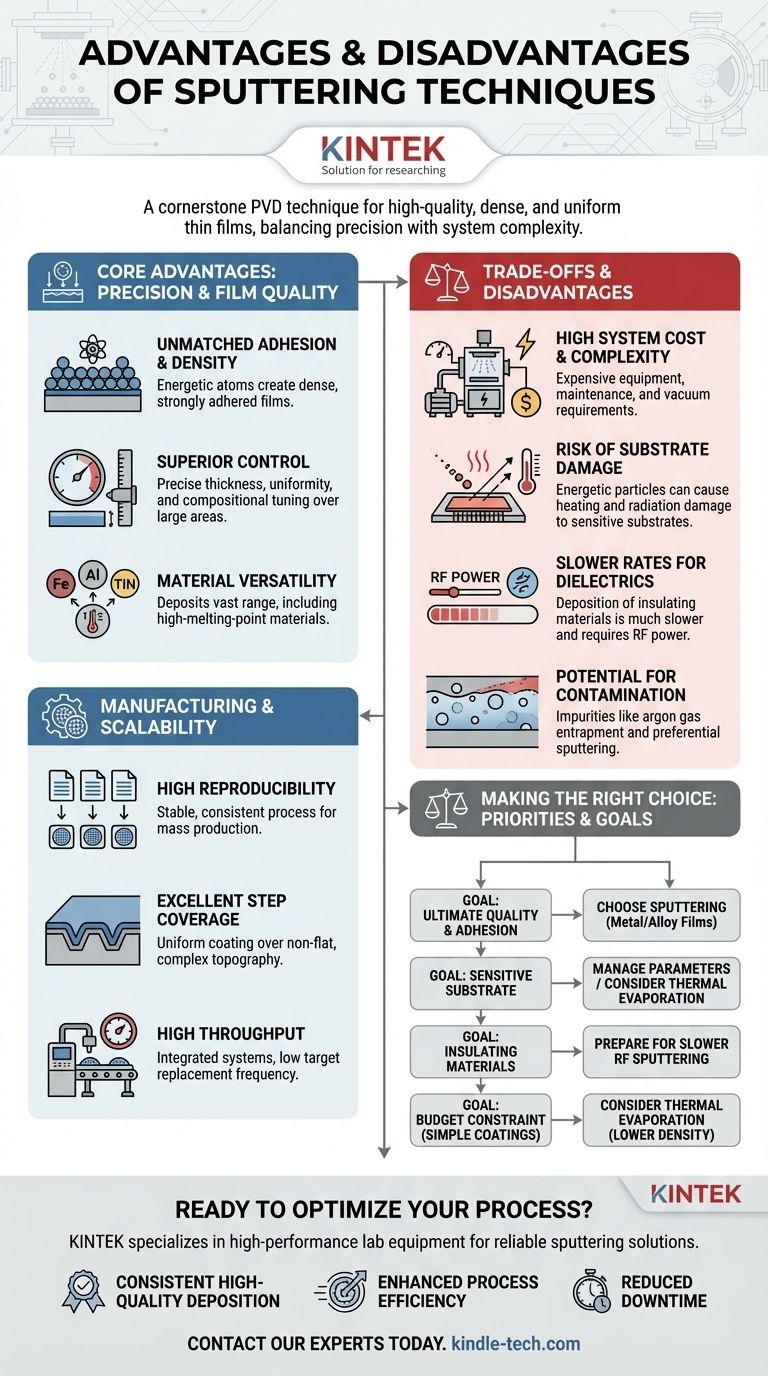

في مجال ترسيب الأغشية الرقيقة، يعد الترسيب بالرش (Sputtering) تقنية أساسية، تشتهر بإنتاج طبقات عالية الجودة وكثيفة ومتجانسة ذات التصاق استثنائي. تكمن مزاياها الأساسية في هذه الدقة والتحكم، بينما تتمحور عيوبها حول تعقيد النظام الأعلى، واحتمال تلف الركيزة من الجسيمات النشطة، ومعدلات الترسيب الأبطأ لبعض المواد مثل العوازل الكهربائية.

الترسيب بالرش هو طريقة ترسيب فيزيائي للبخار (PVD) عالية الدقة تُقدر لإنشاء أغشية رقيقة كثيفة ومتجانسة وملتصقة بقوة. المفاضلة الأساسية هي بين جودة الفيلم الفائقة هذه والتكاليف الأعلى، وتعقيد العملية، واحتمال تلف الركيزة الناجم عن الطاقة مقارنة بتقنيات الترسيب الأبسط.

المزايا الأساسية: الدقة وجودة الفيلم

تأتي الجاذبية الرئيسية للترسيب بالرش من قدرته على إنشاء أغشية ذات خصائص يصعب تحقيقها بطرق أخرى، مثل التبخير الحراري.

التصاق وكثافة لا مثيل لهما للفيلم

نظرًا لأن الذرات المرشوشة تصل إلى الركيزة بطاقة حركية كبيرة، فإنها تشكل فيلمًا أكثر كثافة وتماسكًا. تعزز هذه الطاقة التصاقًا قويًا بين الفيلم وسطح الركيزة.

تحكم فائق في السماكة والتركيب

يوفر الترسيب بالرش تحكمًا عالي الدقة وقابلية للتكرار في سماكة الفيلم وتجانسه، حتى عبر مناطق الركيزة الكبيرة. تسمح تقنيات مثل الترسيب بالرش المغناطيسي بضبط دقيق للتركيب الكيميائي للفيلم، مما يجعله مثاليًا لترسيب السبائك المعقدة.

تعدد الاستخدامات عبر المواد

تسمح الطبيعة الفيزيائية للعملية بترسيب مجموعة واسعة من المواد، بما في ذلك المعادن والسبائك والمركبات. وهي فعالة بشكل خاص للمواد ذات نقاط الانصهار العالية جدًا التي يستحيل ترسيبها باستخدام التبخير الحراري.

الفوائد الرئيسية للتصنيع وقابلية التوسع

بالإضافة إلى جودة الفيلم، فإن الترسيب بالرش مناسب تمامًا للاندماج في بيئات التصنيع ذات الحجم الكبير.

قابلية تكرار عالية للإنتاج الضخم

العملية مستقرة للغاية ويمكن التحكم فيها، حيث يمكن إدارة عوامل مثل الطاقة والوقت بسهولة. يؤدي هذا إلى قابلية تكرار ممتازة من تشغيل لآخر، وهو مطلب حاسم للتصنيع.

تغطية ممتازة للخطوات

المادة المرشوشة لا تأتي من مصدر نقطة واحدة، مما يؤدي إلى تجانس أفضل للطلاء على الأسطح المعقدة وغير المستوية. هذه الخاصية، المعروفة باسم تغطية الخطوات، حاسمة في تصنيع أشباه الموصلات.

إنتاجية عالية وتكامل العمليات

تم تصميم أنظمة الترسيب بالرش الحديثة لتحقيق إنتاجية عالية ويمكن دمجها بسهولة في خطوط معالجة الرقائق الفردية الآلية. تتميز الأهداف (المادة المصدر التي يتم رشها) أيضًا بتردد استبدال منخفض، مما يقلل من وقت توقف الماكينة.

فهم المفاضلات والعيوب

للاستفادة من الترسيب بالرش بفعالية، يجب أن تكون على دراية بتعقيداته وقيوده المتأصلة.

تكلفة وتعقيد النظام العالية

تعد أنظمة الترسيب بالرش، مع غرف التفريغ المطلوبة، وإمدادات الطاقة عالية الجهد، ومعالجة الغاز، أكثر تعقيدًا وتكلفة بكثير للشراء والصيانة من معدات الترسيب الأبسط.

خطر تسخين الركيزة وتلفها

يمكن أن تسبب الجسيمات النشطة التي تقصف الركيزة تسخينًا غير مرغوب فيه وتلفًا إشعاعيًا. وهذا مصدر قلق كبير للركائز الحساسة للحرارة مثل البلاستيك أو بعض المكونات الإلكترونية.

ترسيب أبطأ للمواد العازلة

بينما يكون الترسيب بالرش فعالاً بشكل عام للمعادن، فإن ترسيب المواد العازلة (العوازل الكهربائية) أبطأ بكثير. يتطلب هذا طاقة تردد لاسلكي (RF) بدلاً من التيار المستمر (DC)، وهو أقل كفاءة ويدخل المزيد من الحرارة إلى النظام، وغالبًا ما يصبح عنق الزجاجة الرئيسي للعملية.

احتمال التلوث والتحولات التركيبية

يمكن أن تؤدي العملية إلى إدخال شوائب، مثل غاز الأرجون المحبوس من بيئة الترسيب بالرش. علاوة على ذلك، عند رش السبائك أو المركبات، قد يتم رش عنصر واحد أسرع من الآخر (الرش التفضيلي)، مما يغير التركيب النهائي للفيلم.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة الترسيب كليًا على أولويات مشروعك. الترسيب بالرش أداة قوية، ولكنها ليست دائمًا الضرورية.

- إذا كان تركيزك الأساسي هو جودة الفيلم القصوى والالتصاق: غالبًا ما يكون الترسيب بالرش هو الخيار الأفضل، خاصة لأغشية المعادن أو السبائك الكثيفة المطلوبة في التطبيقات الصعبة.

- إذا كنت تقوم بالترسيب على ركيزة حساسة للحرارة: يجب عليك إدارة معلمات الترسيب بالرش بعناية أو التفكير في بدائل أقل طاقة مثل التبخير الحراري.

- إذا كان مشروعك يتضمن ترسيب مواد عازلة: كن مستعدًا للمعدلات الأبطأ وحمل الحرارة الأعلى للنظام المرتبط بالترسيب بالرش بالتردد اللاسلكي.

- إذا كانت الميزانية هي القيد الأساسي للطلاءات البسيطة: قد يوفر التبخير الحراري حلاً أكثر فعالية من حيث التكلفة، على الرغم من أنه من المحتمل أن يكون هناك تنازلات في كثافة الفيلم والتصاقه.

من خلال فهم هذه المفاضلات الأساسية، يمكنك بثقة اختيار وتحسين استراتيجية الترسيب الصحيحة لأهدافك الفنية والتجارية المحددة.

جدول الملخص:

| الجانب | المزايا | العيوب |

|---|---|---|

| جودة الفيلم | كثافة عالية، التصاق ممتاز، تجانس | خطر تسخين/تلف الركيزة |

| التحكم في العملية | تحكم دقيق في السماكة والتركيب | تكلفة وتعقيد النظام العالية |

| تعدد استخدامات المواد | يرسب المعادن والسبائك والمواد ذات نقطة الانصهار العالية | معدلات ترسيب بطيئة للعوازل الكهربائية (المواد العازلة) |

| التصنيع | قابلية تكرار عالية، تغطية خطوات جيدة، قابل للتوسع | احتمال التلوث (مثل انحباس الأرجون) |

هل أنت مستعد لتحسين عملية ترسيب الأغشية الرقيقة لديك؟

الترسيب بالرش هو تقنية قوية، لكن نجاحها يعتمد على استخدام المعدات المناسبة التي تم تكوينها لموادك وتطبيقك المحدد. تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية، وتوفر حلول الترسيب بالرش الموثوقة التي يحتاجها مختبرك.

نحن نساعد عملائنا في أشباه الموصلات والبحث والتطوير وتصنيع المواد المتقدمة على تحقيق ما يلي:

- ترسيب أغشية متسق وعالي الجودة مع التصاق وتجانس ممتازين.

- كفاءة معالجة محسنة من خلال تصميم ودعم النظام الأمثل.

- تقليل وقت التوقف عن العمل باستخدام أهداف متينة وخدمة فنية متخصصة.

دعنا نناقش متطلبات مشروعك. اتصل بخبرائنا اليوم للعثور على حل الترسيب بالرش المثالي لتحديات وأهداف مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- ما هي المراحل الرئيسية الثلاث لعملية الترسيب الكيميائي للبخار؟ إتقان ترسيب البخار الكيميائي لجودة أفلام رقيقة فائقة

- لماذا يعتبر نظام دليل الموجة الفراغي ضروريًا للبلازما ذات المساحة الكبيرة في ترسيب البخار الكيميائي بمساعدة الموجات السطحية (MW-SWP CVD)؟ التغلب على حدود التوسع الهيكلي

- ما هي أداة الرش (Sputtering tool)؟ دليل لترسيب الأغشية الرقيقة بدقة

- ما هو بلازما التردد اللاسلكي (RF)؟ دليل لمعالجة المواد بدرجة حرارة منخفضة ودقة عالية

- ما هي الخطوات العامة المتضمنة في عملية HTCVD؟ إتقان ترسيب الأغشية ذات درجة الحرارة العالية

- ما هي طرق الترسيب الثلاث الشائعة المستخدمة في تصنيع أشباه الموصلات؟ اختر الطريقة المناسبة لشريحتك

- ما هي مزايا عملية الترسيب الكيميائي للبخار (CVD)؟

- ما هي عملية نمو الترسيب البخاري؟ تنمية أغشية رقيقة عالية الأداء ذرة بذرة