في جوهرها، المعالجة الحرارية هي مجموعة من العمليات الخاضعة للتحكم تُستخدم لتغيير خصائص المادة بشكل أساسي لتلبية متطلبات هندسية محددة. مزاياها الأساسية هي القدرة على زيادة القوة ومقاومة التآكل، وتحسين المتانة عن طريق تقليل الهشاشة، وتخفيف الإجهادات الداخلية لجعل المكونات أسهل في التشغيل الآلي وأكثر استقرارًا في الخدمة. هذا التعديل المتعمد للهيكل الداخلي للمادة هو ما يحول المعدن القياسي إلى مكون عالي الأداء.

المعالجة الحرارية ليست مجرد خطوة نهائية؛ إنها أداة هندسية حاسمة. إنها توفر تحكمًا دقيقًا في البنية المجهرية الداخلية للمادة، مما يسمح لك بتكييف خصائصها الميكانيكية والفيزيائية لتطبيق معين.

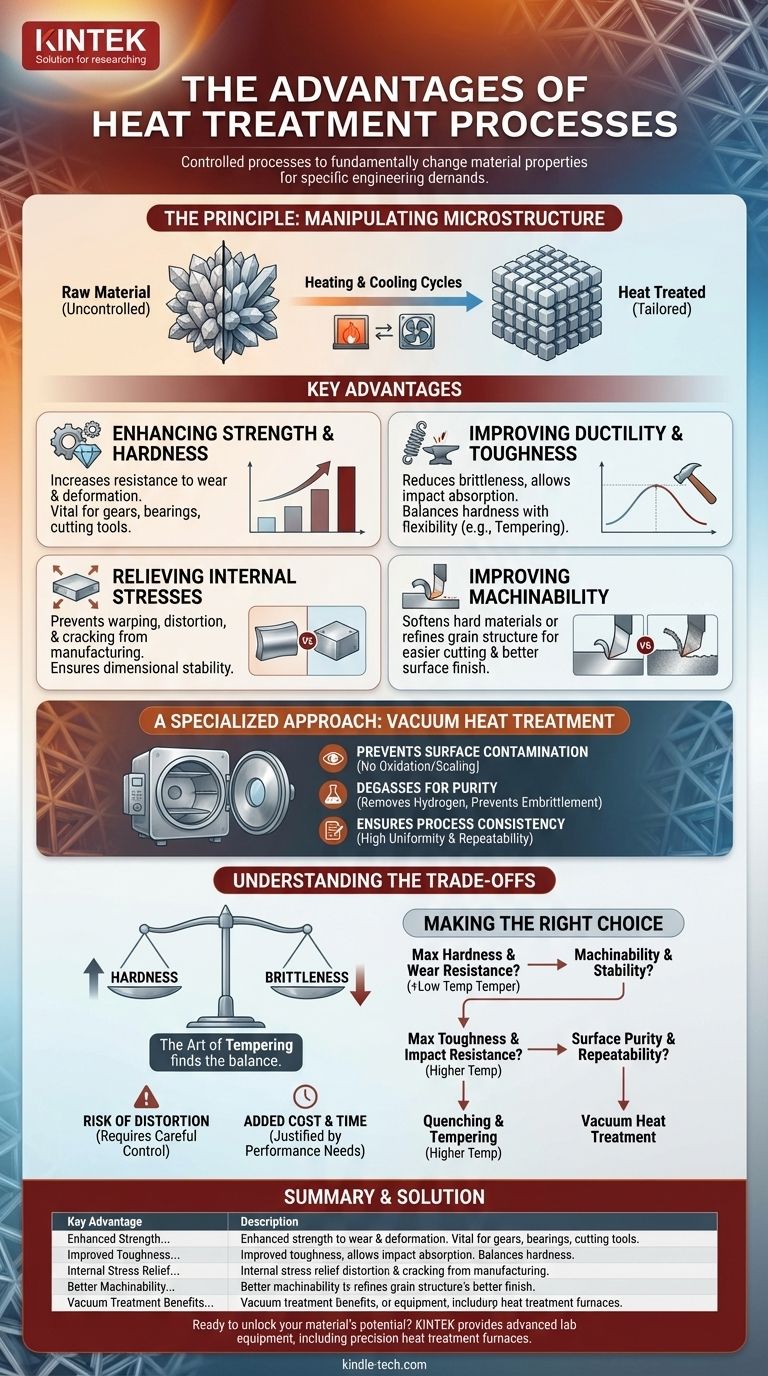

المبدأ: التلاعب بالهيكل الداخلي للمادة

تعمل المعالجة الحرارية عن طريق تعريض مادة، عادةً معدن، لدورة تسخين وتبريد يتم التحكم فيها بعناية. هذه الدورة الحرارية ليست عشوائية؛ بل هي مصممة لتغيير التركيب البلوري الداخلي للمادة، المعروف باسم البنية المجهرية.

كيف يغير التسخين والتبريد كل شيء

يحدد حجم وشكل وتركيب البلورات داخل المعدن خصائصه. من خلال التحكم في درجة الحرارة، ووقت النقع، ومعدل التبريد، يمكنك إجبار هذه البلورات على التغير، وبالتالي تغيير السلوك العام للمادة. هذه هي الميزة الأساسية للمعالجة الحرارية: إنها تمنحك تأثيرًا مباشرًا على الأداء النهائي للمادة.

المزايا الرئيسية في التصنيع والهندسة

من خلال التلاعب بالبنية المجهرية، تطلق المعالجة الحرارية العديد من الفوائد الحاسمة الضرورية عبر الصناعات من الفضاء والسيارات إلى الطبية والأدوات.

تعزيز القوة الميكانيكية والصلابة

تم تصميم العديد من العمليات، مثل التصليد والتبريد، لجعل المادة أكثر صلابة وقوة بشكل ملحوظ. هذا يزيد من مقاومتها للتشوه والتآكل السطحي. هذا أمر حيوي للمكونات مثل التروس والمحامل وأدوات القطع التي يجب أن تتحمل ضغطًا وتآكلًا هائلين.

تحسين المطيلية والمتانة

على العكس من ذلك، تُستخدم عمليات مثل التلدين والتطبيع لتليين المادة، وزيادة مطيليتها (القدرة على التشوه دون كسر)، وتحسين متانتها الإجمالية. غالبًا ما يكون الجزء المتصلد هشًا، لكن التطبيع يقلل من هذه الهشاشة لتحقيق توازن بين الصلابة والقدرة على امتصاص الصدمات.

تخفيف الإجهادات الداخلية

تُدخل عمليات التصنيع مثل اللحام والصب والتشغيل الآلي الثقيل إجهادات داخلية كبيرة في الجزء. يمكن أن تؤدي هذه الإجهادات إلى التواء أو تشوه أو حتى تشقق بمرور الوقت. تعمل دورة المعالجة الحرارية لتخفيف الإجهاد على تسخين المكون بلطف وتسمح له بالتبريد ببطء، مما يريح هذه القوى الداخلية ويضمن الاستقرار الأبعاد.

تحسين قابلية التشغيل الآلي

بعض المواد صلبة جدًا أو ناعمة جدًا بحيث لا يمكن تشغيلها بكفاءة. يمكن أن يؤدي معالجة التلدين الحرارية إلى تليين مادة صلبة لتسهيل قطعها، بينما يمكن لعملية التطبيع تحسين بنية الحبيبات لمادة ناعمة لإنتاج تشطيب سطحي أفضل أثناء التشغيل الآلي.

نهج متخصص: المعالجة الحرارية بالفراغ

للتطبيقات التي تتطلب أعلى مستوى من الدقة والنقاء، توفر المعالجة الحرارية بالفراغ مزايا مميزة. من خلال معالجة الأجزاء في بيئة شبه فراغية، يتم التخلص من العديد من المشاكل الشائعة.

منع التلوث السطحي

يمنع الفراغ التفاعلات السطحية مثل الأكسدة (التقشير) وإزالة الكربنة (فقدان الكربون من سطح الفولاذ). ينتج عن هذا جزء نظيف ومشرق لا يتطلب غالبًا أي تنظيف لاحق، مما يحافظ على الأبعاد الدقيقة والتشطيب السطحي.

إزالة الغازات للنقاء والأداء

تسحب بيئة الفراغ الغازات المذابة، مثل الهيدروجين والأكسجين، من المعدن بشكل فعال. يعد إزالة الهيدروجين أمرًا بالغ الأهمية بشكل خاص لمنع تكسر الهيدروجين، وهو نمط فشل كارثي في الفولاذ عالي القوة.

ضمان اتساق العملية

توفر أفران الفراغ تجانسًا استثنائيًا في درجة الحرارة وتحكمًا في العملية. يؤدي هذا إلى نتائج قابلة للتكرار وموثوقة للغاية من دفعة إلى أخرى، وهو أمر بالغ الأهمية لصناعات الفضاء والطبية وغيرها من الصناعات عالية المخاطر.

فهم المقايضات

المعالجة الحرارية قوية، لكنها تتضمن تنازلات متأصلة يجب إدارتها بواسطة خبير. فهم هذه المقايضات هو مفتاح التطبيق الناجح.

توازن الصلابة مقابل الهشاشة

المقايضة الأساسية في علم المعادن هي أنه مع زيادة الصلابة، تنخفض المتانة (والمطيلية) عادةً. الجزء الفولاذي المتصلد بالكامل مقاوم للتآكل للغاية ولكنه يمكن أن يكون هشًا مثل الزجاج. يكمن فن المعالجة الحرارية، وخاصة التطبيع، في إيجاد النقطة الدقيقة في هذا الطيف التي توفر الصلابة المطلوبة دون هشاشة غير مقبولة.

خطر التشوه

التسخين أو التبريد السريع هو مصدر العديد من التغيرات المفيدة في الخصائص، ولكنه يخلق أيضًا إجهادًا حراريًا. إذا لم تتم إدارته بشكل صحيح، يمكن أن يتسبب هذا الإجهاد في التواء الجزء أو انحرافه أو حتى تشققه أثناء العملية. الدعم المناسب للأجزاء، وتحميل الفرن، والتحكم في التبريد ضروريان لتقليل هذا الخطر.

التكلفة المضافة ووقت الإنتاج

المعالجة الحرارية هي خطوة تصنيع إضافية تتطلب معدات وخبرة متخصصة. إنها تضيف كلاً من التكلفة والوقت المستغرق للمشروع. لذلك، يجب تحديدها فقط عندما تبرر متطلبات أداء المكون الاستثمار.

اتخاذ القرار الصحيح لهدفك

تعتمد عملية المعالجة الحرارية الصحيحة كليًا على الوظيفة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: استخدم عملية التصليد والتبريد، غالبًا ما تتبعها عملية تطبيع بدرجة حرارة منخفضة لأجزاء مثل أدوات القطع أو كرات المحامل.

- إذا كان تركيزك الأساسي هو قابلية التشغيل الآلي والاستقرار: استخدم عملية التلدين أو التطبيع قبل التشغيل الآلي لتليين المادة وتخفيف الإجهادات الداخلية.

- إذا كان تركيزك الأساسي هو أقصى متانة ومقاومة للصدمات: استخدم عملية التبريد والتطبيع، حيث تكون درجة حرارة التطبيع أعلى للتضحية ببعض الصلابة مقابل مكسب كبير في المتانة.

- إذا كان تركيزك الأساسي هو نقاء السطح وقابلية تكرار العملية: استخدم المعالجة الحرارية بالفراغ، خاصة للمكونات الحيوية في صناعات الفضاء أو الطبية أو أشباه الموصلات.

في النهاية، تسمح لك المعالجة الحرارية بإطلاق العنان للإمكانات الهندسية الكاملة الكامنة داخل المادة الخام.

جدول الملخص:

| الميزة الرئيسية | الوصف |

|---|---|

| قوة وصلابة معززتان | يزيد من مقاومة التآكل والتشوه للمكونات مثل التروس وأدوات القطع. |

| متانة ومطيلية محسنتان | يقلل الهشاشة، مما يسمح للمواد بامتصاص الصدمات دون كسر. |

| تخفيف الإجهاد الداخلي | يمنع الالتواء والتشوه، مما يضمن الاستقرار الأبعاد. |

| قابلية أفضل للتشغيل الآلي | يلين أو يحسن المواد لتشغيل آلي أسهل وأكثر كفاءة. |

| فوائد المعالجة بالفراغ | يمنع أكسدة السطح، ويزيل الغازات، ويضمن اتساقًا عاليًا للعملية. |

هل أنت مستعد لإطلاق العنان للإمكانات الكاملة لموادك؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مختبرية متقدمة، بما في ذلك أفران المعالجة الحرارية الدقيقة، لمساعدتك على تحقيق خصائص مواد فائقة. سواء كنت تعمل في مجال الفضاء، أو السيارات، أو الطب، أو الأدوات، تضمن حلولنا نتائج متسقة وعالية الجودة تعزز أداء المكونات ومتانتها.

اتصل بنا اليوم لمناقشة احتياجاتك الخاصة بالمعالجة الحرارية واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- كيف يتم إنتاج الهيدروجين عن طريق الانحلال الحراري؟ بديل منخفض الكربون لإصلاح البخار

- لماذا تتطلب أفران الانتشار الصناعية ذات درجات الحرارة العالية تحكمًا دقيقًا في درجة الحرارة؟ ضروري لشفرات المحرك

- لماذا يلزم وجود فرن كهربائي صناعي عالي الدقة لتطبيع المعادن؟ احصل على تكرير فائق للحبيبات

- ما هو الغرض من المعالجة بالتسقية الفراغية؟ تحقيق قوة فائقة وتشطيب نقي

- ما هي المعالجة الحرارية بالتصليد الفراغي؟ تحقيق نتائج معدنية فائقة

- ما هو التخمير والتطبيع؟ أتقن عمليات المعالجة الحرارية للحصول على معادن أقوى

- كيف تعمل كيمياء التخميد؟ إتقان سباق الذرات للحصول على فولاذ أصلب

- ما هو الدور الذي تلعبه أفران التلدين الفراغي ذات درجات الحرارة العالية جدًا في معالجة W-TiC؟ تعزيز مقاومة الإشعاع